Выходной контроль и выпуск из ремонта - Технологический процесс ремонта грузовых вагонов в Барановичском вагонном депо Белорусской железной дороги

Все ответственные узлы и детали (тележки, автосцепное и автотормозное оборудование и др.), поступившие для установки на вагон в сборочный цех, должны быть отремонтированы, испытаны и иметь клейма. Контроль за соблюдением данного требования возлагается на старшего мастера, а так же мастера сборочного цеха.

Поузловую приемку в процессе ремонта вагона, соблюдение технологии ремонта производит мастер, старший мастер сборочного цеха, которые совместно с рабочими занятыми на ремонте вагона несут ответственность за качество его ремонта. Контроль осуществляет приемщик вагонов.

Отремонтированный вагон сдают приемщику вагонов старший мастер, либо мастер.

Контролю подлежат:

Качество ремонта кузова рамы и крыши;

Качество ремонта крышек люков, лестниц и площадок;

Качество ремонта и испытание автотормозного оборудования;

Качество проведения полного осмотра автосцепного оборудования;

Качество ремонта тележек, занижение фрикционных клиньев и зазоров в скользунах;

Качество окраски, нанесения знаков и надписей.

На каждый отремонтированный и принятый из ремонта вагон составляется акт формы ВУ-36М, который подписывают начальник депо или его заместитель, старший мастер вагоносборочного участка и приемщик вагонов.

Вагонное депо и работники, производившие ремонт вагона, несут ответственность за качественный ремонт узлов и деталей, и гарантию работы вагона до следующего планового вида ремонта, считая от даты выписки уведомления об окончании ремонта вагона формы ВУ-36.

На каждый отремонтированный вагон передается сообщение 4624 и сообщение 1354 по электронной почте в ИВЦ ГЖД о производстве планового ремонта.

Порядок передачи информации:

Мастер (старший мастер) сборочного цеха передает оператору депо информацию о производстве деповского ремонта вагона №ХХХХХХХХ, дату выпуска, код модернизации если она была проведена, размеры зазоров между скользунами с двух сторон вагона.

Оператор формирует и передает в ИВЦ ГЖД электронное сообщение 4624.

Оператор вводит выше перечисленную информацию, а так же фамилию мастера, выпустившего вагон из ремонта, в систему АСУ-ВЧД и посылает сообщение 1354 в ИВЦ ГЖД.

Оператор обязан проверить правильность обработки сообщения 1354 в ИВЦ ГЖД, проанализировав сообщение 497 на данное сообщение, и в случае выдачи ошибки, проанализировав, повторно внести информацию.

Старший мастер после передачи данных оператору и подписания уведомлений формы ВУ-36 дает указание составителю о перестановке отремонтированных вагонов на 56 путь Минского парка станции Барановичи-Центральные. По одному экземпляру уведомлений формы ВУ-36 на выпущенные вагоны старший мастер передает дежурному по парку поста № 2.

Проведение маневровых работ производится в соответствии с "Инструкцией о порядке обслуживания и организации движения на путях Барановичского вагонного депо". Контроль за безопасным проведением работ при проведении маневровых работ в здании ВСУ осуществляет старший мастер ВСУ, а в его отсутствие мастер ВСУ.

Приложение А

Перечень технологического оборудования вагоносборочного участка

|

№ |

Наименование |

Количество |

|

1 |

Лебедка для подтягивания тележек вагонов |

1 |

|

2 |

Гидропресс передвижной для сжатия фрикционных аппаратов при снятии с вагона |

3 |

|

3 |

Захват для подъемки вагонов мостовым краном за головку автосцепки |

1 |

|

4 |

Траверса-захват для транспортировки вагонных тележек мостовым краном |

1 |

|

5 |

Кондуктор для изготовления боковых стен кузова |

1 |

|

6 |

Кагат для мусора |

1 |

|

7 |

Кагат для металлолома |

1 |

|

8 |

Передвижная установка для ремонта крыш |

1 |

|

9 |

Установка демонтажа-монтажа пятников |

2 |

|

10 |

Подземный бункер для сбора мусора |

1 |

|

11 |

Тележки-эстакады для кузовных работ |

3 |

|

12 |

Электрощит |

1 |

|

13 |

Кран мостовой |

1 |

|

14 |

Кран мостовой |

1 |

|

15 |

Кассеты для снятия и постановки фрикционных аппаратов |

4 |

|

16 |

Стеллажи для крышек люков разгрузочных бункеров хоппер-минераловозов |

2 |

|

17 |

Роликовые ножницы |

1 |

|

18 |

Стол для ремонта деталей механизма разгрузки |

1 |

|

19 |

Приспособление для ремонта крышек разгрузочных люков хоппер-минераловозов |

1 |

|

20 |

Вентиляционная установка |

1 |

|

21 |

Кран-балка |

1 |

|

22 |

Шкафы для инвентаря |

2 |

Приложение Б

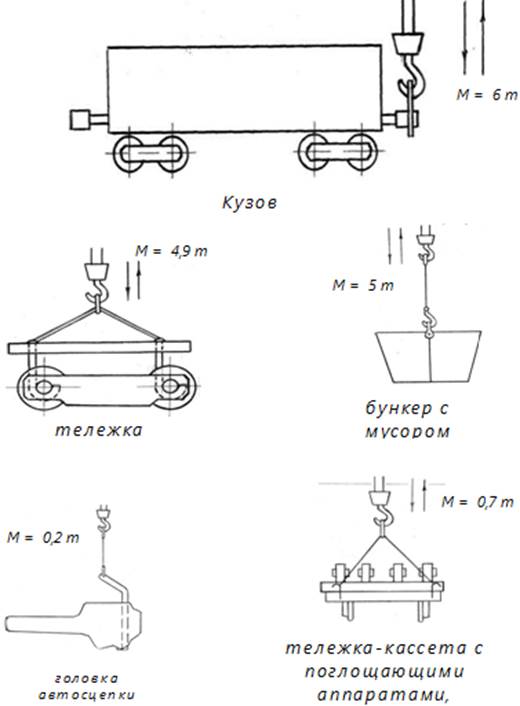

Схема строповки грузов

Приложение В

Инструкция по окраске вагонов с помощью установки высокого давления SATA shark S 3227

При работе руководствоваться инструкцией по охране труда № 182.

Рисунок 1 - Внешний вид установки SATA shark S 3227

Подготовительная операция.

Перед началом работы оборудование установить на твердую, плоскую поверхность для предотвращения возможности опрокидывания. Все рабочие приспособления должны быть легкодоступны. Убедиться, что выпускная производительность компрессора такая же, как и регламентированный объем воздуха, а шланги подачи воздуха соответствующего диаметра. Проверить, что все болты и гайки краскопульта плотно закручены.

Перед началом работы поместить вставной фильтр, подходящий для окрасочного материала и соответствующего окрасочного сопла, в фильтр высокого давления. Отверстия в фильтре должны быть несколько мельче, чем величина используемого сопла. Запрещается использовать вставной фильтр для крупнозернистого материала либо материала с волокном. Запорный клапан сжатого воздуха должен быть закрыт.

Повернуть ручку регулятора сжатого воздуха влево до тех пор, пока она легко вращается. Подсоединить систему подачи сжатого воздуха.

Поместить всасывающий патрубок установки с сетчатым фильтром в открытую емкость с очищающей жидкостью-разбавителем (емкость "А"). Разгрузочный винт в фильтре высокого давления должен быть закрыт.

Открыть запорный клапан сжатого воздуха. Разблокировать пистолет (без сопла) и нажать на спусковой крючок, направляя пистолет в открытую емкость для загрязненной смеси из разбавителя и материала (емкость "В").

Медленно поворачивая ручку вправо (по часовой стрелке), установить регулятор сжатого воздуха на максимальную отметку 30 psi.

Пистолет требуется держать так, чтобы разбавитель распылялся горизонтально внутренней стенки открытой емкости "В". При использовании металлических емкостей убедиться в том, что пистолет касается стенки емкости во избежание образования электростатического заряда.

Как только появляется чистый разбавитель, процесс очистки прекратить. Для тщательной очистки рекомендуется проводить процесс очистки примерно в течение 1 минуты. Для предотвращения возможного взрыва, связанного с нагреванием очищающего раствора, он не должен циркулировать дольше 5 минут.

По окончании очистки медленно понизить впускное давление примерно до 15-30 psi, поворачивая ручку регулятора сжатого воздуха влево. Удалить всасывающий патрубок из емкости с разбавителем и полностью удалить разбавитель, который может остаться в насосе. В случае слишком быстрой работы насоса понизить давление.

Понизить давление регулятором, поворачивая ручку влево до тех пор, пока она легко вращается. Закрыть запорный клапан сжатого воздуха. Выключить пистолет и заблокировать спусковой крючок с помощью блокирующего рычага.

Направить выпускной шланг в открытую емкость с загрязненной смесью "В". Поместить всасывающий патрубок установки с сетчатым фильтром в емкость с материалом "С". Открыть запорный клапан и установить ручку регулятора сжатого воздуха на 15-30 psi.

Открутить разгрузочный винт фильтра высокого давления (Максимально 2-3 оборота, т. к. в противном случае блокирующий шарик может выпасть). Как только материал появится из шланга, закрутить разгрузочный винт.

Разблокировать пистолет и нажать спусковой крючок. Распылить оставшийся разбавитель из шланга и пистолета в емкость "В" пока из пистолета не появится окрасочный материал. Выключить и заблокировать пистолет. Очистить выходное отверстие разбавителем и щеткой. Краскопульт должен быть тщательно промыт растворителем или очищающей жидкостью перед использованием

Рисунок 2 - Внешний вид установки SATA shark S 3227

Окраска вагона.

Крепко установить комплект сопел, используя универсальный гаечный ключ для основного сопла, зажать вручную сопло или переключатель с соплом. Установить рабочее давление на регуляторе сжатого воздуха. Разблокировать пистолет и нажать спусковой крючок для начала окрасочных работ.

Задать требуемое для распыления давление во время работы краскопульта воздушным микрометром. Затем установить необходимое давление подачи материала (во время работы краскопульта). Подобрать правильный режим распыления и при необходимости переустановить, изменяя давление. Оптимальное рабочее давление достигается появлением стабильного нанесения материала с плавной краевой зоной. Использовать столько сжатого воздуха, сколько необходимо для достижения хорошего распыления на заданном расстоянии. Слишком большое давление является причиной увеличения расхода материала и увеличения окрасочного тумана.

Примечание: Воздушный микрометр в вертикальном положении (параллельно пистолету) = максимальное распыление и максимальное внутреннее давление краскопульта (равное впускному давлению краскопульта).

Воздушный микрометр в горизонтальном положении (перпендикулярно пистолету) = минимальное распыление и минимальное внутреннее давление краскопульта (для восстановления точки, смешивания и т. д.)

Пока к краскопульту подсоединена подача воздуха, крепежный винт воздушного микрометра не должен выкручиваться. Краскопульт не должен использоваться, если крепежный винт выкручен.

Заключительная операция.

Закрыть запорный клапан сжатого воздуха. Снизить давление регулятором сжатого воздуха, поворачивая ручку регулятора по часовой стрелке до тех пор, пока он плавно вращается. Отключить и заблокировать пистолет. Слегка отвинтить разгрузочный винт фильтра высокого давления, выпустив воздух, и закрутить обратно. Сопла (либо реверсивные устройства с соплами) хранить погруженными в растворитель, во избежание высыхания остатков материала. Извлечь всасывающий трубок из емкости с материалом "С". Вытереть оставшуюся краску с всасывающего патрубка и сетчатого фильтра.

Прочистить краскопульт. Для этого вставить всасывающий патрубок с сетчатым фильтром в открытую емкость "А", содержащую растворитель, подходящий для данного материала. Открыть запорный клапан сжатого воздуха и установить регулятор сжатого воздуха на 15-30 psi, поворачивая ручку по часовой стрелке. Пистолет без сопла требуется держать так, чтобы материал и используемый растворитель распылялся горизонтально внутренней стенки емкости "В" с загрязненным материалом. Дать насосу поработать до тех пор, пока не появится чистый растворитель. При использовании металлических емкостей, убедиться в том, что пистолет касается стенки емкости (т. к. возможно образование электростатического заряда).

Во избежание излишней потери материала, рекомендуется распылять материал, оставшийся в шланге, обратно в емкость "С" до появления первых признаков разбавителя.

После окончания очистки выключить и заблокировать пистолет. Снизить давление регулятором сжатого воздуха, поворачивая ручку по часовой стрелке до тех пор, пока она легко вращается. Отвинтить разгрузочный винт и выпустить давление. Извлечь и очистить вставной фильтр. Закрыть крышку фильтра высокого давления.

Примечание. Вставной фильтр хранить погруженным в растворитель.

Направить выпускной шланг в емкость "В". Открыть запорный клапан сжатого воздуха. Установить 15-30 psi на регуляторе сжатого воздуха и убедиться в том, что все остатки смеси из растворителя и материала удалены, оставив разгрузочный винт открученным примерно на 10 секунд. Закрутить разгрузочный винт. Снизить давление регулятором сжатого воздуха, поворачивая ручку по часовой стрелке. Закрыть запорный клапан сжатого воздуха. Немного открутить разгрузочный винт и выпустить давление, затем закрутить винт. Тщательно промыть части краскопульта с помощью растворителя или очищающего средства. Очистить окрасочное сопло кисточкой или щеткой (либо специальными чистящими иглами для сопел SATA).

Сопло в разбавитель или очищающее средство погружать запрещено.

Каждые 50 часов работы проверять очищающую жидкость на любые изменения в цвете из-за материла. При легком изменении цвета очищающей жидкости, замените ее. При сильном окрашивании очищающей жидкости очистить проходные пути, заменить верхнее уплотнение насоса и залить новую очищающую жидкость.

Приложение Г

Лист ознакомления с технологическим процессом

|

№ п/п |

Ф. И. О. |

Должность, профессия |

Ознакомлен (подпись) |

Дата ознакомления |

|

1 |

Апанасик А. Г. |

Электрогазосварщик | ||

|

2 |

Белявский П. П. |

Электрогазосварщик | ||

|

3 |

Булыга В. Г. |

Слесарь п/с | ||

|

4 |

Ващилко В. А. |

Мойщик-уборщик п/с | ||

|

5 |

Григорович В. В. |

Электрогазосварщик | ||

|

6 |

Гришин В. С. |

Бригадир | ||

|

7 |

Евтух З. М. |

Трафаретчик | ||

|

8 |

Жук Е. С. |

Электрогазосварщик | ||

|

9 |

Кастусик А. И. |

Слесарь п/с | ||

|

10 |

Козел С. В. |

Слесарь п/с | ||

|

11 |

Копылов О. А. |

Стропальщик | ||

|

12 |

Космовских А. А. |

Слесарь п/с | ||

|

13 |

Костюк М. М. |

Слесарь п/с | ||

|

14 |

Кулеш Т. А. |

Уборщик п/п. | ||

|

15 |

Лембиевский И. В. |

Газоэлектросварщик | ||

|

16 |

Лешик Е. В. |

Электрогазосварщик | ||

|

17 |

Лобан А. А. |

Слесарь п/с | ||

|

18 |

Логиш Л. И. |

Слесарь п/с | ||

|

19 |

Межень О. И. |

Электрогазосварщик | ||

|

20 |

Митрошин С. А. |

Электросварщик | ||

|

21 |

Новицкая Л. В. |

Машинист мостового крана | ||

|

22 |

Павловский А. И. |

Маляр | ||

|

23 |

Пашкевич Н. В. |

Распред. работ | ||

|

24 |

Пашкевич Д. Н. |

Электрогазосварщик | ||

|

25 |

Перехрест А. А. |

Старший мастер | ||

|

26 |

Петровский А. А. |

Слесарь п/с | ||

|

27 |

Потейчук А. В. |

Мастер | ||

|

28 |

Савцов В. В. |

Газорезчик | ||

|

29 |

Толкач В. А. |

Слесарь п/с | ||

|

30 |

Федорцова Е. А. |

Уборщик п/п | ||

|

31 |

Хорев В. А. |

Электрогазосварщик | ||

|

32 |

Шейна А. А. |

Электрогазосварщик | ||

|

1 |

Ашуров Д. Д. |

Бригадир | ||

|

2 |

Богатко С. А. |

Электрогазосварщик | ||

|

3 |

Богуш В. Н. |

Маляр | ||

|

4 |

Бубен В. В. |

Мастер | ||

|

5 |

Бубен И. И. |

Уборщик п/п | ||

|

6 |

Буркин В. И. |

Электрогазосварщик | ||

|

7 |

Веремейко Н. М. |

Электрогазосварщик | ||

|

8 |

Галицкий М. М. |

Электрогазосварщик | ||

|

9 |

Городко А. В. |

Электрогазосварщик | ||

|

10 |

Дранка Н. Г. |

Стропальщик | ||

|

11 |

Коржаков А. А. |

Электрогазосварщик | ||

|

12 |

Кривицкий В. А. |

Электрогазосварщик | ||

|

13 |

Купцевич А. Л. |

Газоэлектросварщик | ||

|

14 |

Куратник И. Ч. |

Машинист мостового крана | ||

|

15 |

Мазур А. В. |

Мойщик-уборщик п/с | ||

|

16 |

Макаревич В. А. |

Уборщик п/п | ||

|

17 |

Маслаков А. Н. |

Электрогазосварщик | ||

|

18 |

Масюк Н. Н. |

Слесарь п/с | ||

|

19 |

Монич В. В. |

Трафаретчик | ||

|

20 |

Парашко Л. А. |

Слесарь п/с | ||

|

21 |

Петлицкий Ю. И. |

Слесарь п/с | ||

|

22 |

Петровский А. А. |

Слесарь п/с | ||

|

23 |

Радкевич В. В. |

Электрогазосварщик | ||

|

24 |

Ромашко Г. Н. |

Слесарь п/с | ||

|

25 |

Русак Е. В. |

Слесарь п/с | ||

|

26 |

Рябич С. В. |

Слесарь п/с | ||

|

27 |

Скурчик А. С. |

Электрогазосварщик | ||

|

28 |

Соломаха В. И. |

Электросварщик | ||

|

29 |

Хренников А. С. |

Старший мастер | ||

|

30 |

Шабан А. Г. |

Слесарь п/с | ||

|

31 |

Шапель И. В. |

Распред. работ |

Похожие статьи

-

Деповской и капитальный ремонт грузовых вагонов производится по истечении межремонтных нормативов, установленных согласно указанию от 11.12.2007 г. №...

-

Ремонт кузова и крыши Кузов и крышу вагонов-хопперов для перевозки минеральных удобрений ремонтируют в соответствии с требованиями пунктов 7.1, 7.1.1,...

-

При деповском и капитальном ремонте вагонов производится полный осмотр автосцепного устройства. При этом все его съемные узлы и детали независимо от...

-

Очередность подъемки вагонов определяет старший мастер или мастер ВСУ. Присутствие одного из них обязательно при подъемке и опускании вагонов. Перед...

-

Ремонт кузова и крыши Кузов и крышу вагонов-хопперов для зерна ремонтируют в соответствии с требованиями пунктов 7.1, 7.1.1, 7.1.2 настоящей...

-

Деповской ремонт грузовых вагонов должен выполняться в соответствии с требованиями нормативной документации по охране труда, а именно: "Правил по охране...

-

Организация работ Дефектация и ремонт рам вагонов и их элементов производится в соответствии с требованиями пунктов 6.2-6.3 настоящей технологической...

-

После установки вагонов на ставлюги на ремонтных позициях тележки подаются на позиции мойки и ремонта в соответствии с разделом 5 настоящего...

-

Настоящий технологический процесс устанавливает: - порядок выполнения работ по разборке, ремонту, сборке и контролю составных частей и деталей грузовых...

-

При деповском и текущем ремонте вагонов разрешается заварка на концевой балке не более трех трещин или одного излома в любом месте балки. [ЦВ-201-98,...

-

Деповской ремонт механизма разгрузки При деповском ремонте разгрузочный механизм осматривают. Неисправные детали ремонтируют. Винтовые приводы...

-

Крышу очищают от разрушившегося лакокрасочного покрытия, отслоившейся ржавчины и других загрязнений, осматривают. [ЦВ-587, п. 7.2.3.1] Сварные швы должны...

-

Общие требования при ремонте кузовов грузовых вагонов При всех видах ремонта вагонов на кузовах грузовых вагонов разрешается: [ЦВ-201, п.2.8.1] 1)...

-

На участках средней (базовой) части хребтовых балок, непосредственно примыкающих к нижним листам шкворневых балок, на расстоянии менее 500 мм, а так же...

-

При деповском ремонте производится частичная окраска вагонов в местах, поврежденных коррозией и с отслоившейся краской. Вновь поставленные детали...

-

На ремонтных позициях ВСУ бригадир колесно-роликового участка производит входной контроль колесных пар до установки кузова вагона на ставлюги. Ремонт...

-

Настоящий технологический процесс описывает процесс ремонта грузовых вагонов в Барановичском вагонном депо Белорусской железной дороги. Настоящий...

-

Основными параметрами производственного процесса являются: - производственная мощность участка; - продолжительность технологического цикла; - режим...

-

Для бесперебойной эксплуатации вагонного парка и содержания его в исправном состоянии на железных дорогах России установлена четкая система технического...

-

Ремонт кузова и крыши производят слесари, электросварщики и газорезчики ВСУ, руководствуясь меловыми пометками мастера. Ремонт механизма разгрузки...

-

Ремонт бортов и закидок платформ производится в соответствии с требованиями пункта 7.1 настоящего технологического процесса При необходимости...

-

Ремонт кузовов вагонов-хопперов моделей 19-7017, 19-7017-01, 19-3116 и других не указанных выше производится в соответствии с требованиями пункта 7.1...

-

При ремонте шкворневых и промежуточных балок грузового вагона разрешается: [ЦВ-201-98, п.2.7.11] Заварка трещин или изломов верхнего листа шкворневой...

-

Порядок работ После очистки пятника от грязи, наплывов и коррозионных повреждений производится осмотр на наличие трещин, проверяются размеры и крепление...

-

Заварка не более двух трещин В (рисунок 1) длиной менее 2/3 периметра сечения основных горячекатаных элементов хребтовых балок (двутавр в полувагонах и...

-

Устройство СИТОВ-1 предназначено для проверки технических характеристик тормоза грузовых вагонов после постройки или ремонта и используется в...

-

Для выполнения качественного текущего ремонта вагонов пункта имеет следующее техническое оснащение: 1-ый путь, длиной 140 м, специализированный на...

-

Результаты обследования ПТО Вагонное депо Лиски (грузовое) Юго-Восточной железной дороги основано в соответствии с приказом от 11.08.1967г. № 67. На...

-

Анализ неисправностей, устраняемых на участке текущего отцепочного ремонта Текущий ремонт вагонов играет важную роль в обеспечении исправного...

-

А) ЧР = ?Т/РК Б) ЧР = РК/?Т В) ЧР = РК* Т/tМ Г) ЧР = ТК* tМ/РК Где ЧР - численность рабочих ?Т - общая трудоемкость ремонта вагонов РК -...

-

В этом подразделе пояснительной записки необходимо выполнить планировку участка (отделения), имеющуюся на предприятии по месту практики. Планировка...

-

Производственная мощность депо рассчитывается по формуле: , (2.1) Где N - производственная мощность ТОР, ваг/год; F - годовой фонд рабочего времени...

-

А) вагонные колесные материалы Б) участок деповского ремонта В) участок текущего безотцепочного ремонта вагонов Г) пункты технического обслуживания...

-

Деятельность компании ОАО "РЖД" по обеспечению качества потребляемой продукции направлена на повышение уровня эксплуатационной безопасности на основе...

-

А) станции Б) вагонного депо В) локомотивного депо Г) ПТО Коэффициент приведения для определения приведенной продукции в эксплуатационном вагонном депо...

-

Назначение проектируемого участка (отделения) определяется его участием в осуществлении производственного процесса ремонта вагонов или их узлов, а также...

-

Проектирование основных участков и отделений - Депо для ремонта пассажирских вагонов

Проектирование вагоноремонтного участка. Вагоноремонтный участок предназначен: - для подготовки вагонов к ремонту, т. е. для их обогрева в зимнее время,...

-

Специализированный сервисный центр Тойота "Инчкейп Олимп" полностью соответствует мировым стандартам обслуживания автомобилей Toyota. Все участки станций...

-

Разработка и расчет сетевого графика - Депо для ремонта пассажирских вагонов

Перед непосредственной разработкой сетевого графика необходимо выполнить: 1. Распределение заданной годовой программы ремонта вагонов по их типам. Для...

-

Технологический процесс - это изменение качественного состояния объекта производства, которое проявляется в изменении формы предметов труда, свойств,...

Выходной контроль и выпуск из ремонта - Технологический процесс ремонта грузовых вагонов в Барановичском вагонном депо Белорусской железной дороги