Ремонт пятников рамы - Технологический процесс ремонта грузовых вагонов в Барановичском вагонном депо Белорусской железной дороги

Порядок работ

После очистки пятника от грязи, наплывов и коррозионных повреждений производится осмотр на наличие трещин, проверяются размеры и крепление к раме вагона. Ослабшие заклепки срезают и устанавливают новые. Крепление пятника должно быть типовым. [ЦВ-627, п.9.2.1]

Измерения производятся с помощью линейки (рулетки) и штангенциркуля мастером (бригадиром) ВСУ.

При необходимости замены пятника (заклепок пятника) обрезку газопламенной резкой заклепок производит газорезчик ВСУ. Снятие, установку и передачу пятника в ремонт производит слесарь ВСУ. При замене пятника применяется установка демонтажа-монтажа пятников.

Требования при ремонте и дефектации

При ремонте штампованных пятников из осевой стали по ГОСТ 4728-89 и стали 20 по ГОСТ 1050-88, а также литых пятников из сталей 15Л, 20Л, 25Л, 20ФЛ, 20Г1ФЛ, 20ГЛ и 20ГТЛ по ГОСТ 977-88 разрешается: [ЦВ-201-98, п.2.7.13]

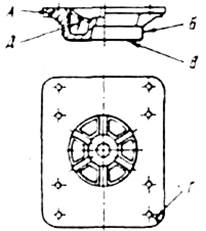

1) заварка трещин А (рисунок 10) в ребрах пятника (внутри пятника);

Рисунок 10 - Дефекты пятника

- 2) наплавка изношенных упорной Б и опорной В поверхностей при условии, что глубина износа не превышает 7 мм 3) заварка трещин Г во фланцах при суммарной длине не более 100 мм и трещин Д в ребрах пятника.

Допускается восстановление изношенных упорной и опорной поверхностей пятника, а также отверстия под шкворень производить путем приварки соответственно кольца, кольцевой пластины и втулки с обваркой по периметру. [ЦВ-201-98, п.2.7.13; ЦВ-627, п.9.2.5]

Устранение указанных дефектов производить после снятия пятника с вагона. Сварку необходимо выполнять с предварительным подогревом пятника до температуры 200-250 °С. Ремонт производить В соответствии с ТК-231.

После наплавки все поверхности должны быть обработаны на станочном оборудовании. Допускается постановка на упорную поверхность пятника кольца, а на опорную поверхность - пластины. Согласно ТК-231.

Перед постановкой кольца пятник должен быть обработан на станочном оборудовании. В соответствии с Технологическим процессом ТК-231.

Восстановление опорной поверхности приваркой пластины, производят после ее механической обработки, причем отклонение от плоскостности, должно быть не более 1 мм. [ЦВ-627, п.9.2.4]

Трещины опорной и упорной поверхностей пятника не допускаются. (ЦВ-587, п.6.7)

При выполнении деповского ремонта при износе

Упорной поверхности:

- - не более 3 мм на сторону (Ш 294-300 мм) - оставлять без ремонта; - до 7 мм на сторону (Ш 286-294 мм) - ремонтировать наплавкой или приваркой кольца;

Опорной поверхности:

- - не более 3 мм (высота 107-110 мм) - оставлять без ремонта; - от 3 до 7 мм (103-107 мм) - ремонтировать наплавкой или приваркой пластины. [ЦВ-587, п.6.7]

Диаметр отверстия под шкворень при деповском ремонте не должен превышать 60 мм. [ЦВ-587, п.6.7]

При капитальном ремонте допускается не восстанавливать изношенные поверхности пятников четырехосных вагонов, имеющие следующие размеры:

- - торцевая поверхность опорной плиты диаметром не менее 298,7 мм; - опорная плита общей толщины не менее 108 мм; - при диаметре отверстия под шкворень не более 60 мм. [ЦВ-627, п.9.2.3]

При выполнении всех видов ремонта при износе опорной поверхности пятника более 7 мм (остаточная высота от привалочной плоскости менее 103 мм), а так же при износе упорной поверхности более 7 мм на одну сторону (при равномерном износе остаточный диаметр менее 286 мм) пятник восстановлению не подлежит.

Замеры износов опорной плиты пятника производить от привалочной поверхности фланца пятника к нижнему листу шкворневой балки до плоскости поверхности опорной плиты. [ЦВ-627, п.9.2.3]

Похожие статьи

-

На ремонтных позициях ВСУ бригадир колесно-роликового участка производит входной контроль колесных пар до установки кузова вагона на ставлюги. Ремонт...

-

Ремонт кузовов вагонов-хопперов моделей 19-7017, 19-7017-01, 19-3116 и других не указанных выше производится в соответствии с требованиями пункта 7.1...

-

Деповской ремонт механизма разгрузки При деповском ремонте разгрузочный механизм осматривают. Неисправные детали ремонтируют. Винтовые приводы...

-

Ремонт бортов и закидок платформ производится в соответствии с требованиями пункта 7.1 настоящего технологического процесса При необходимости...

-

Ремонт кузова и крыши производят слесари, электросварщики и газорезчики ВСУ, руководствуясь меловыми пометками мастера. Ремонт механизма разгрузки...

-

На участках средней (базовой) части хребтовых балок, непосредственно примыкающих к нижним листам шкворневых балок, на расстоянии менее 500 мм, а так же...

-

Основными параметрами производственного процесса являются: - производственная мощность участка; - продолжительность технологического цикла; - режим...

-

При деповском и капитальном ремонте вагонов производится полный осмотр автосцепного устройства. При этом все его съемные узлы и детали независимо от...

-

Заварка не более двух трещин В (рисунок 1) длиной менее 2/3 периметра сечения основных горячекатаных элементов хребтовых балок (двутавр в полувагонах и...

-

Общие требования при ремонте кузовов грузовых вагонов При всех видах ремонта вагонов на кузовах грузовых вагонов разрешается: [ЦВ-201, п.2.8.1] 1)...

-

Крышу очищают от разрушившегося лакокрасочного покрытия, отслоившейся ржавчины и других загрязнений, осматривают. [ЦВ-587, п. 7.2.3.1] Сварные швы должны...

-

При ремонте шкворневых и промежуточных балок грузового вагона разрешается: [ЦВ-201-98, п.2.7.11] Заварка трещин или изломов верхнего листа шкворневой...

-

Организация работ Дефектация и ремонт рам вагонов и их элементов производится в соответствии с требованиями пунктов 6.2-6.3 настоящей технологической...

-

Деповской и капитальный ремонт грузовых вагонов производится по истечении межремонтных нормативов, установленных согласно указанию от 11.12.2007 г. №...

-

При деповском и текущем ремонте вагонов разрешается заварка на концевой балке не более трех трещин или одного излома в любом месте балки. [ЦВ-201-98,...

-

Ремонт кузова и крыши Кузов и крышу вагонов-хопперов для перевозки минеральных удобрений ремонтируют в соответствии с требованиями пунктов 7.1, 7.1.1,...

-

Ремонт кузова и крыши Кузов и крышу вагонов-хопперов для зерна ремонтируют в соответствии с требованиями пунктов 7.1, 7.1.1, 7.1.2 настоящей...

-

Деповской ремонт грузовых вагонов должен выполняться в соответствии с требованиями нормативной документации по охране труда, а именно: "Правил по охране...

-

Настоящий технологический процесс устанавливает: - порядок выполнения работ по разборке, ремонту, сборке и контролю составных частей и деталей грузовых...

-

При деповском ремонте производится частичная окраска вагонов в местах, поврежденных коррозией и с отслоившейся краской. Вновь поставленные детали...

-

После установки вагонов на ставлюги на ремонтных позициях тележки подаются на позиции мойки и ремонта в соответствии с разделом 5 настоящего...

-

Очередность подъемки вагонов определяет старший мастер или мастер ВСУ. Присутствие одного из них обязательно при подъемке и опускании вагонов. Перед...

-

Все ответственные узлы и детали (тележки, автосцепное и автотормозное оборудование и др.), поступившие для установки на вагон в сборочный цех, должны...

-

Настоящий технологический процесс описывает процесс ремонта грузовых вагонов в Барановичском вагонном депо Белорусской железной дороги. Настоящий...

-

Анализ неисправностей, устраняемых на участке текущего отцепочного ремонта Текущий ремонт вагонов играет важную роль в обеспечении исправного...

-

Для бесперебойной эксплуатации вагонного парка и содержания его в исправном состоянии на железных дорогах России установлена четкая система технического...

-

Ремонт упряжных устройств - Ударно-сцепные устройства электровоза

Тяговые хомуты не допускаются к ремонту, если на тяговых полосах имеются трещины независимо от их размера и расположения, с толщиной перемычки со стороны...

-

Устройство СИТОВ-1 предназначено для проверки технических характеристик тормоза грузовых вагонов после постройки или ремонта и используется в...

-

В этом подразделе пояснительной записки необходимо выполнить планировку участка (отделения), имеющуюся на предприятии по месту практики. Планировка...

-

Деталь характеризуется по следующим параметрам: - класс детали: полые стержни - материал, из которого изготовлена деталь. Чугун КЧ 35-10-ковкий чугун -...

-

Ремонт коробки передач - Устройство коробки передач автомобиля ЗИЛ-130

Картеры коробок передач изготавливают для всех автомобилей, кроме ГАЗ-24, отливают из алюминиевого сплава АЛ 4, НВ 80. Основные дефекты картера: ) Обломы...

-

Для выполнения качественного текущего ремонта вагонов пункта имеет следующее техническое оснащение: 1-ый путь, длиной 140 м, специализированный на...

-

А) ЧР = ?Т/РК Б) ЧР = РК/?Т В) ЧР = РК* Т/tМ Г) ЧР = ТК* tМ/РК Где ЧР - численность рабочих ?Т - общая трудоемкость ремонта вагонов РК -...

-

Разборка Перед разборкой генераторы подают в моечную машину для наружной мойки с последующей сушкой горячим воздухом при температуре 100°С. Состав...

-

Ремонт поглощающих аппаратов - Ударно-сцепные устройства электровоза

Снятые детали осматривают и обмеряют шаблонами. Исправными являются детали без трещин, изломов и с износами не более нормы. Разрешается заваривать...

-

Производственная мощность депо рассчитывается по формуле: , (2.1) Где N - производственная мощность ТОР, ваг/год; F - годовой фонд рабочего времени...

-

Технологический процесс - это изменение качественного состояния объекта производства, которое проявляется в изменении формы предметов труда, свойств,...

-

В основу организации производства положена единая для всех городских станций функциональная схема (рисунок 4) Рисунок 4 Функциональная схема...

-

Специализированный сервисный центр Тойота "Инчкейп Олимп" полностью соответствует мировым стандартам обслуживания автомобилей Toyota. Все участки станций...

-

Технологический процесс ремонта кузовов и кабин в сборе включает разборку, полное или частичное снятие старой краски, дефектовку, ремонт составных частей...

Ремонт пятников рамы - Технологический процесс ремонта грузовых вагонов в Барановичском вагонном депо Белорусской железной дороги