Ремонт автосцепного устройства - Технологический процесс ремонта грузовых вагонов в Барановичском вагонном депо Белорусской железной дороги

При деповском и капитальном ремонте вагонов производится полный осмотр автосцепного устройства. При этом все его съемные узлы и детали независимо от состояния снимаются с вагона и направляются в контрольный пункт автосцепки (КПА) для проверки и ремонта.

После установки вагона на ставлюги и выкатки тележек из-под вагона слесарь по ремонту подвижного состава разъединяет рычаг и цепь расцепного привода путем отвинчивания контргайки и гайки регулировочного болта.

Слесарь по ремонту подвижного состава демонтирует крепление клина тягового хомута и вынимает клин.

Стропальщик с помощью мостового крана и приспособления снимает с вагона автосцепку, подает ее к конвейеру КПА, устанавливает и закрепляет в гнездо подвесной кассеты. Слесарь КПА подает кассеты со снятыми автосцепками по монорельсу на участок очитки, разборки и дефектоскопирования.

С помощью гайковерта слесарь по ремонту подвижного состава снимает болты поддерживающей планки (кроме двух по диагонали), подкатывает тележку-кассету для смены фрикционных аппаратов, которая должна быть с неистекшим сроком ТО и проверена на холостом ходу, поджимает поддерживающую планку, снимает два оставшихся болта и вынимает поглощающий аппарат из хребтовой балки вместе с тяговым хомутом и упорной плитой. При необходимости слесарь сжимает поглощающий аппарат с помощью передвижного гидропресса.

Стропальщик при помощи мостового крана устанавливает тележку-кассету со снятыми фрикционными аппаратами на передаточную колею КПА.

Слесарь КПА захватывает тележку-кассету на участок осмотра и ремонта поглощающих аппаратов, тяговых хомутов и упорных плит.

Клин тягового хомута, центрирующую балочку и маятниковые подвески слесарь по ремонту подвижного состава относит в КПА для осмотра и ремонта в соответствии с технологическим процессом ремонта автосцепного устройства.

Детали автосцепного устройства подаются после ремонта в вагоносборочный участок комплектно: поглощающие аппараты в сборе с тяговыми хомутами и упорными плитами на тележках-кассетах, головки автосцепки в сборе с цепью и обваренным кольцом в подвесных кассетах по монорельсу.

На ремонтных позициях вагоносборочного участка производится осмотр состояния ударной розетки, упоров, деталей расцепного привода. При необходимости сварщик производит сварочно-наплавочные работы.

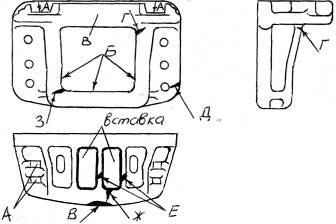

Рисунок 31 ? Дефектация ударной розетки

При ремонте ударной розетки разрешается (рисунок 31):

- А) наплавка изношенных опорных мест А для маятниковых подвесок. При этом используется шаблон 776р; Б) наплавка изношенных поверхностей проема Б; В) наплавка деформированной поверхности в ударной части; Г) заварка трещин Г в верхних углах проема, не выходящих на привалочную поверхность, с постановкой в двух средних углублениях вставок и обваркой их по периметру; Д) заварка трещин Д во фланце; Е) заварка трещин Е на ребрах жесткости в верхней ударной части; Ж) заварка трещин Ж грани ударной части с постановкой в средних углублениях двух вставок и обваркой их по периметру; З) заварка трещин З в нижних углах проема, не выходящих на привалочную поверхность.

При ремонте упоров разрешается (рисунок 32):

- А) наплавка изношенных упорных поверхностей А при износе их более 3 мм. Расстояние между передними и задними упорами должно быть в пределах 622-625 мм. Допускается приварка планок соответствующих размеров, но не тоньше 5 мм; Б) наплавка изношенных мест Б; В) заварка трещин В в ретрах; Г) наплавка изношенных мест Г нижних горизонтальных полок; Д) заварка трещин Д в перемычках объединенных упоров; Е) заварка трещин Е в нижней или средней части упорных поверхностей объединенных упоров, если эти трещины не выходят на привалочную поверхность. Перед заваркой следует подогреть упор до температуры 250 - 300 С0.

Рисунок 32 ? Дефектация упоров

При ремонте кронштейнов расцепного привода разрешается (рисунок 33):

- А) наплавка выработанной поверхности поддерживающего кронштейна в отверстии А для расцепного рычага и места выработки Б в фиксирующем кронштейне; Б) заварка не более одной трещины В в каждом кронштейне; В) заварка разработанных отверстий Г;

При ремонте расцепного рычага разрешается приварка новых частей при условии, что на нем будет не более двух стыков.

Рисунок 33 ? Дефектация кронштейнов расцепного привода

Похожие статьи

-

Основными параметрами производственного процесса являются: - производственная мощность участка; - продолжительность технологического цикла; - режим...

-

Очередность подъемки вагонов определяет старший мастер или мастер ВСУ. Присутствие одного из них обязательно при подъемке и опускании вагонов. Перед...

-

Общие требования при ремонте кузовов грузовых вагонов При всех видах ремонта вагонов на кузовах грузовых вагонов разрешается: [ЦВ-201, п.2.8.1] 1)...

-

Ремонт кузовов вагонов-хопперов моделей 19-7017, 19-7017-01, 19-3116 и других не указанных выше производится в соответствии с требованиями пункта 7.1...

-

Порядок работ После очистки пятника от грязи, наплывов и коррозионных повреждений производится осмотр на наличие трещин, проверяются размеры и крепление...

-

На ремонтных позициях ВСУ бригадир колесно-роликового участка производит входной контроль колесных пар до установки кузова вагона на ставлюги. Ремонт...

-

При деповском и текущем ремонте вагонов разрешается заварка на концевой балке не более трех трещин или одного излома в любом месте балки. [ЦВ-201-98,...

-

При ремонте шкворневых и промежуточных балок грузового вагона разрешается: [ЦВ-201-98, п.2.7.11] Заварка трещин или изломов верхнего листа шкворневой...

-

Все ответственные узлы и детали (тележки, автосцепное и автотормозное оборудование и др.), поступившие для установки на вагон в сборочный цех, должны...

-

Ремонт бортов и закидок платформ производится в соответствии с требованиями пункта 7.1 настоящего технологического процесса При необходимости...

-

На участках средней (базовой) части хребтовых балок, непосредственно примыкающих к нижним листам шкворневых балок, на расстоянии менее 500 мм, а так же...

-

Ремонт кузова и крыши Кузов и крышу вагонов-хопперов для перевозки минеральных удобрений ремонтируют в соответствии с требованиями пунктов 7.1, 7.1.1,...

-

Ремонт кузова и крыши Кузов и крышу вагонов-хопперов для зерна ремонтируют в соответствии с требованиями пунктов 7.1, 7.1.1, 7.1.2 настоящей...

-

Крышу очищают от разрушившегося лакокрасочного покрытия, отслоившейся ржавчины и других загрязнений, осматривают. [ЦВ-587, п. 7.2.3.1] Сварные швы должны...

-

Организация работ Дефектация и ремонт рам вагонов и их элементов производится в соответствии с требованиями пунктов 6.2-6.3 настоящей технологической...

-

Деповской и капитальный ремонт грузовых вагонов производится по истечении межремонтных нормативов, установленных согласно указанию от 11.12.2007 г. №...

-

При деповском ремонте производится частичная окраска вагонов в местах, поврежденных коррозией и с отслоившейся краской. Вновь поставленные детали...

-

Деповской ремонт грузовых вагонов должен выполняться в соответствии с требованиями нормативной документации по охране труда, а именно: "Правил по охране...

-

После установки вагонов на ставлюги на ремонтных позициях тележки подаются на позиции мойки и ремонта в соответствии с разделом 5 настоящего...

-

Ремонт кузова и крыши производят слесари, электросварщики и газорезчики ВСУ, руководствуясь меловыми пометками мастера. Ремонт механизма разгрузки...

-

Заварка не более двух трещин В (рисунок 1) длиной менее 2/3 периметра сечения основных горячекатаных элементов хребтовых балок (двутавр в полувагонах и...

-

Настоящий технологический процесс устанавливает: - порядок выполнения работ по разборке, ремонту, сборке и контролю составных частей и деталей грузовых...

-

Для бесперебойной эксплуатации вагонного парка и содержания его в исправном состоянии на железных дорогах России установлена четкая система технического...

-

Устройство СИТОВ-1 предназначено для проверки технических характеристик тормоза грузовых вагонов после постройки или ремонта и используется в...

-

Ремонт упряжных устройств - Ударно-сцепные устройства электровоза

Тяговые хомуты не допускаются к ремонту, если на тяговых полосах имеются трещины независимо от их размера и расположения, с толщиной перемычки со стороны...

-

Деповской ремонт механизма разгрузки При деповском ремонте разгрузочный механизм осматривают. Неисправные детали ремонтируют. Винтовые приводы...

-

Настоящий технологический процесс описывает процесс ремонта грузовых вагонов в Барановичском вагонном депо Белорусской железной дороги. Настоящий...

-

Анализ неисправностей, устраняемых на участке текущего отцепочного ремонта Текущий ремонт вагонов играет важную роль в обеспечении исправного...

-

Для выполнения качественного текущего ремонта вагонов пункта имеет следующее техническое оснащение: 1-ый путь, длиной 140 м, специализированный на...

-

Производственная мощность депо рассчитывается по формуле: , (2.1) Где N - производственная мощность ТОР, ваг/год; F - годовой фонд рабочего времени...

-

А) ЧР = ?Т/РК Б) ЧР = РК/?Т В) ЧР = РК* Т/tМ Г) ЧР = ТК* tМ/РК Где ЧР - численность рабочих ?Т - общая трудоемкость ремонта вагонов РК -...

-

В этом подразделе пояснительной записки необходимо выполнить планировку участка (отделения), имеющуюся на предприятии по месту практики. Планировка...

-

Проектирование основных участков и отделений - Депо для ремонта пассажирских вагонов

Проектирование вагоноремонтного участка. Вагоноремонтный участок предназначен: - для подготовки вагонов к ремонту, т. е. для их обогрева в зимнее время,...

-

Автосцепное оборудование вагона - Подвижной состав железных дорог

Ударно-тяговые приборы предназначены для сцепления вагонов между собой и с локомотивом, удержания их на определенном расстоянии друг от друга,...

-

Ходовые части вагона - Подвижной состав железных дорог

Колесные пары относятся к ходовым частям и являются одним из ответственных элементов вагона. Они предназначены для направления движения вагона по...

-

Результаты обследования ПТО Вагонное депо Лиски (грузовое) Юго-Восточной железной дороги основано в соответствии с приказом от 11.08.1967г. № 67. На...

-

А) первому уровню оплаты труда по ТСР Б) по второму уровню В) по третьему уровню Г) по четвертому уровню При применении сдельно-премиальной системы...

-

Ремонт автосцепки СА-3 - Ударно-сцепные устройства электровоза

Изгибы хвостовика корпуса автосцепки и уширение зева ремонтируют правкой. Для определения величины изгиба корпус подлежит разметке. Для этого находят и...

-

Технологический процесс ремонта кузовов и кабин в сборе включает разборку, полное или частичное снятие старой краски, дефектовку, ремонт составных частей...

-

ПРЕДИСЛОВИЕ - Депо для ремонта пассажирских вагонов

Деталь вагон ремонт колесный Современный пассажирский вагон представляет собой сложный комплекс разнообразного оборудования, в состав которого входят,...

Ремонт автосцепного устройства - Технологический процесс ремонта грузовых вагонов в Барановичском вагонном депо Белорусской железной дороги