Екстрагування макухи - Технологічна схема виробництва олії

Пресовим способом неможливо досягти повного знежирення мезги. Повне вилучення олії можливе тільки екстракційним способом, схему якого наведено на рис. 3.

Рис. 12.3. Технологічна схема виробництва олії екстрагуванням

Форпресову макуху перед надходженням на екстрацію піддають обробці з метою надання їй структури крупки, гранул або пелюстків, які забезпечують максимальне вилучення олії розчинниками.

Обробку форпресової макухи в такій послідовності: спочатку Грубе подрібнення макухи, потім друге, Більш тонке подрібнення на вальцьових та інших дробарках, що дають крупку макуху. Перед отриманням пелюстки крупку зволожують і підігрівають для підвищення пластичності, потім крупка надходить до плющильної вальцівки, на якій одержують макухову пелюстку товщиною (0,25...0,50) мм. Одержання пелюстки можливе також (за прямою екстракцією) з кондиційованого насіння, наприклад, сої, яке спрямовується на екстракцію у вигляді так званої "сирої" пелюстки.

Як розчинник для екстракції олії застосовують бензин марок А та Б (ТУ-38 №101303-72) і гексан. Бензин і гексан хімічно інертні і не корозують апарат, але вони пожежо - та вибуховобез-печні і токсичні, тому робота екстракційних цехів сурово регламентується відповідними нормами та правилами.

Екстракцію рослинної олії частіше за все ведуть способом занурювання матеріалу. При екстракції занурюванням вилучення олії із олієматеріалу здійснюється проходження його через розчинник в умовах протитечії, при якому розчинник і екстрагуємий матеріал безперервно пересувається відносно один одного.

Перевага екстракції занурюванням закшочається у високій швидкості екстракції та незначній тривалості процесу знежирювання, простоті конструкції екстракційного апарату, високому коефіцієнтові використання його геометричного об"єму (до 98%). При цьому способі екстракції виключена можливість утворення в апаратах вибуховобезпечних сумішей повітря та розчинника.

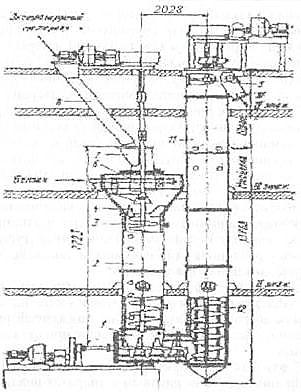

За способом занурювання працює вертикальний шнековий екстрактор НД-125 (модернізований). Екстрактор складається із завантажувальної колони 7 з декантатором, горизонтального шнека та екстракційної колорій 2. У серидині корпуса екстр актора всталені перфоровані шнеки. Шнеки приводяться до обертання від електродвигунів через редуктори. У верхній частині шнекового валу екстраційної колони вставлено скидач шроту, в де-канторі відбувається самофільтрація місцели через шар матеріалу, який екстрагують, а також II відстоювання. Введення розчинника через форсунки у верхній частині екстраційнної колони.

При екстракції ступеневим зрощенням безперервно переміщується тільки розчинник, а матеріал, який екстрагують, залишається в спокої в одній і тій же ємкості, яка переміщується (ковші, камери, тощо), або на рухомій стрічці.

Рис. 4. Модернізований шнековий екстрактор НД-1250

Екстракція оліі способом ступеневого зрощення забезпечує одержання місцел збільшеної концентрації, чистих за рахунок само фільтрації через шар екстрагуємого матеріалу.

За способом ступеневого зрошування працює горизонтальний стрічковий екстрактор МЕЗ. Екстрактор -- це прямокутна коробка, зварена з листової сталі, у середині якої розміщується металевий сітковий, стрічковий транспортер, що є робочим органом екстрактора. Транспортер складається з рамок, прикріплених болтами до щік двох ланцюгів, які утворюють його каркас. До рам прикріплені стальні перфоровані листи, які називаються підкладками, з ланками 8x8 або 20x20 мм.

Підкладки листи обтягнуті зверху металевою плетеною сіткою із чарунками 0,8-0,8 мм. Швидкість стрічки може змінюватись від 0,7 до 1,5. 10 (-3) м/с.

Найбільш досконалим екстрактором зараз є карусельний екстрактор, який складається із розділеного на 13 секцій ротора за допомогою якого переміщується екстрагуємий матеріал. Днище секції спільне, нерухоме, сітчасте. Воно зроблено з дроту (проволки) трансцеподільного перерізку, що утворює щілини 0,8 мм для проходження місцели. Для очищення місцели від твердих домішок -- обов'язкової операції при екстракції за способом занурювання -- застосовують відстійники. Гідроциклони та тканинні фільтри. Якщо вміст домішок невеликий (після екстраціі за способом зрощення), місцелу очищають, пропускаючи її через розчин електроліту.

Місцела, що виходить з електрактора, містить від (10... 15) до (30...35)% олії. Доки концентрація місцели значна, відгонка розчинника зводиться до звичайного процесу випарювання. З підвищенням концентрації місцели температура її кипіння зростає. Для прискорення процесу та зменшення температури застосовують відгонку розчинника під вакумом, а також відгонку з гострою парою, яка подається у місцелу.

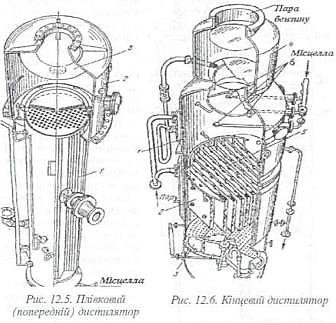

У виробництві операцію відгонки називають дистиляцією місцели. Устаткування для двоступеневої дистиляціі складається з плівкового дистилятора, який працює при атмосферному тиску, та остаточного дистилятора, який працює при остаточному тиску 0,07 Мпа.

Шрот, входить із екстрактора, містить від 20 до 30% розчинника, який виводиться нагріванням в апаратах-виварювачах (тостерах). За допомогою гострої пари. При цьому досягається оптимальна денатурація білків та інактивація токсичних, небажаних речовин: рицину при переробці рицин, інгібіторів, трипсину та химотрипсину при переробці сої, арахісу, тощо. Шрот, який направляють на збереження, повинен мати вологість в межах (8,5...9)%, а його температура не повинна перевищувати 4 °С. Вміст розчинника в шроті не повинен бути вище 0,1%, вміст фе-родомішок -- не більше 0,01%.

Розчинник, що виводиться із місцели та шроту, регенерується конденсацією з парою сумішей в теплообмінниках-конденсаторах. В сирих маслах завжди містяться різноманітні домішки, які затруд-нюють їх переробку і знижують якість одержаної продукцієї. Частина цих домішок вилучається з клітин насіння під дією теплоти, тиску та органічного розчинника разом з олією. Тому в товарній олії завжди є фосфоліпіди, віск, барвники та продукти гідролізу цих речовин (вільні жирні кислоти, дігліцирин і інші речовини).

В олії, що одержана з насіння, є також продукти окислення різних сполучень ліпідної природи. Вміст продуктів гідролізу та окислення ліпідів у олії залежить від якості насіння, що надходять на переробку, та інтенсивність технологічної дії на насіння. Крім розчинних речовин товарна олія містить і механічно захоплені тверді домішки -- частки мезги, макухи або шроту.

Плівковий дистилятор (рис. 5) має трубчасту секцію 1 і сепаратор 2. Загальна поверхня нагрівання -- 1000 м. Місцела насосом подається в нижню частину трубок. В між трубний простір вводиться перегріта пара температурі (180...220) °С. Місцела приблизно на 1/3 висоти трубок починає кипіти.

Під час кипіння утворюється значна кількість пари розчинника, яка захоплює місцелу з великою швидкістю вгору у вигляді тонкої плівки, що покриває внутрішню поверхню нагрітих парою трубок. Завдяки тонкому шару місцели з неї швидко випаровується розчинник. Суміш пари розчинника і місцели потрапляє на пластини з сепаратора і відкидаються до його стінок. Звідси концентрована місцела йде на кінцеву відгонку (остаточна дистиляція). Обов'язковою умовою сталої роботи плівкового дистилятора є подача в нього місцели при температурі, близької до точки кипіння. Тому перед дистиляцією місцела проходить через теплообмінники. Кінцевий дистилятор показано на рис. 6, а тостер для вилучення бензину показано на рис. 7. технологія екстрагування олія рафінація

Тривалість дистиляцій (6... 10) хв. Концентрація місцели після плівкового дистилятора зростає від (10... 15) до 85%.

В дистиляторі для остаточного вилучення розчинника (кінцевий дистилятор) застосовують розпилення місцели під вакуумом, випаровування в тоненьких плівках і відгонку розчинника з водяною парою. Остаточний дистилятор складається з трьох камер (розпилювальної 1, плівкової 2 і дуодораційної З і краплев-новлювача 4.

Підігріта місцела вводиться в форсунку і розпилюється в верхній зоні дистилятора під вакуумом. Розпилювання зде-більшує поверхню випаровування. Краплини висококонцентрованої місцели, з яких вже видалена значна частина розчинника, падають черех форсунки 6 на вертикальні пластини 5 і у вигляді плівки стікають по них, продовжуючи звільнюватись від розчинника під дією теплоти глухої і гострої водяної пари.

В маслозбірній чашці нижньої частини дистилятора олія в парі (400...500) мм продувається (барботується) перегрітою парою і одночасно підігрівається глухою парою -- через парову сорочку.

При такій обробці видаляються останні сліди розчинника і готова олія з дистилятора безперервно відводиться на охолодження. Тривалість дистиляцій (4. ..5) хв., температура готової олії (100... 110) °С. Така обробка забезпечує отримання олії, що не містить слідів розчинника, при невисоких температурах.

Шрот, що виходить з екстрактора містить від 20 до 30% розчинника, який відокремлюється нагріванням в шнекових випалювачах або в чанових випалювачах (тостерах) за допомогою гострої та глухої водяної пари. При цьому не тільки видаляється розчинник, але й досягають значної денатурації білків і інактивації токсичних речовин.

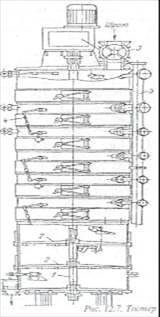

Тостер уявляє собою колону (рис. 7), що складаються з чанів діаметром 2100 мм. Через всі чани проходить вал 1 з ножа-ми-мішалками 2, що призначені для перемішування шроту, що переходить із чана в чан. Вал має частоту обертання 21,5 об./хв. Завантаження шроту проводиться через шлюзовий затвор З, вивантаження -- через нижній клапанний розвантажувальник 4. Чани тостера мають парові сорочки в днищі і бокових стінках, гостра водяна пара вводиться в кожен чан. Шрот проходить послідовно всі чани; рівень шроту в кожному з них -- 380 мм. Відводиться водяна пара і пара розчинника із шроту через повітропровід 5.

Шрот, що направляється на збереження, повинен мати во-I логість (8,5...9) 5, температуру не вище 40 °С. Вміст розчинника [ в шроті не повинен бути вище 0,1%, вміст феродомішок -- 0,01%. | Розчинник, що вилучено з місцели теж регенерується.

Похожие статьи

-

Рафінація олії - Технологічна схема виробництва олії

Очищення масел від супутніх речовин одержало назву ; рафінація. При проведенні рафінації необхідно не тільки вилучити небажані, але й зберегти всі цінні...

-

Подрібнення ядра - Технологічна схема виробництва олії

Для вилучення олії із насіння чи ядра необхідно розрушити їх клітинну структуру. Кінцевим результатом операції подрібнення є переведення олії, що...

-

Схема виробництва рослинних олій За технологічною ознакою технологічні процеси діляться на шість груп: Підготовка до зберігання і зберігання олійного...

-

Технологічна схема виробництва - Технологія виробництва ковбас

Технологічна схема процесу (??дод. А). М'ясо в тушах, напівтушах і четвертинах подається на стіл для ручної обвалки (1), де відбувається його...

-

Технологічна схема виробництва олії - Технологічна схема виробництва олії

Виробництво рослинної олії складається з багатьох операцій, під час яких в олійній сировині відбувається складні фізико-хімічні процеси. Спрощену...

-

Гідрогенізація жирів - Технологічна схема виробництва олії

Основна хімічна реакція що перебігає при гідрогенізації --, це приєднання водню до ненасичених (подвійних) сполучень, які містяться в залишках...

-

Технологічна схема виробництва солоду - Технологія виробництва солоду

Первинне очищення Зерна (від металу, органічних домішок, Зернових домішок) Зберігання зерна Вторинне очищення Зерна (від металу, органічних домішок,...

-

Технологічна частина - Технологічний процес виробництва рослинного масла

Технологічна схема Групи процесів Технологічні операції Готова продукція процесів Виробництво олії Потужність т/д Спосіб добування Вид насіння...

-

Варіння мильної основи Виготовлення основи туалетного мила із нейтральних жирів періодичним непрямим методом. Цей процес відбувається в котлах 7, 8, 9...

-

Основні види сировини, матеріалів - Розробка технології виробництва туалетного мила

Для виготовлення туалетного мила застосовують рослинні та животні жири та інші добавки [1]. За фізико-хімічними показниками рослинні олії, що...

-

Характеристика основної сировини Основною олійною культурою України є соняшник. З нього виробляють більше 75 % рослинної олії від усього виробництва...

-

Аналітична частина, Асортимент обраного продукту - Технологічний процес виробництва рослинного масла

Асортимент обраного продукту Жиро-олійна промисловість Україмни - підгалузь харчової промисловості, що переробляє олійні культури на жири. Серед культур...

-

Виробництво сирокопченої ковбаси зернистої складається з таких етапів: 1) Підготовка сировини (розморожування (при використанні замороженого м'яса ),...

-

У реакторах періодичної дії процес, як правило проходить при перемінних температурах у часі. Відповідно до графіка зміни температури весь тепловий процес...

-

Карта технологічного процесу на ремонт (додаток 1) вказує на почерговість операцій та докладний опис їх переходів з врахуванням обладнання, матеріалів, а...

-

ОСНОВНІ ТЕХНОЛОГІЧНІ ПРОЦЕСИ ПРИ ВИРОБНИЦТВІ СОЛОДУ - Технологія виробництва солоду

Для виробництва солоду використовують ячмінь, який відповідає вимогам ДСТУ - "Ячмінь для пивоваріння". Даний вид сировини, якій надходить на завод,...

-

Біохімічні зміни - Технологія виробництва солоду

Вегетаційна вода, що з'являється у зерні при його зямочуванні, розчиняє той невеликий запас простих речовин (цукрів, амінокислот, пептидів та мінеральних...

-

Жирова основа туалетного мила - Розробка технології виробництва туалетного мила

1 Жири тваринні. Вони є найкращою сировиною для виробництва мил, особливо туалетних. До тваринних жирів відносять яловичий, баранячий, свинячий та...

-

Зберігають ковбасні вироби, як правило, при температурі не вище 8 О С і 75-80% відносної вологості повітря. Термін реалізації варених ковбас 1 і 2 сорту...

-

Вступ, Опис технології виробництва - Теплова обробка плит перекриття у касетній установці

Промисловість збірного залізобетону України - не досить могутня, технічно озброєна галузь будівельної індустрії, яка поставляє будівництву 20%...

-

Теоретичні основи технології виробництва ковбас, Класифікація ковбас - Технологія виробництва ковбас

Класифікація ковбас Варені ковбаси випускають вищого, І, II і III сортів. Для багатьох видів ковбас сорт ковбаси відповідає сорту жилованої яловичини,...

-

Рід струму на підприємстві -- змінний, напруга в мережі 220, 380 В, частота струму (промислова) -- 50 Гц, режим нейтралі живлячої мережі -- трифазна...

-

Метеорологічні умови, Вентиляція - Розробка технології виробництва туалетного мила

Оптимальні та допустимі параметри температури, відносної вологості і швидкості руху повітря в робочій зоні виробничих приміщень для холодного та теплого...

-

Цивільний захист - Розробка технології виробництва туалетного мила

Цивільна оборона України -- це державна система органів управління, сил і засобів для організації і забезпечення захисту населення від наслідків...

-

Компонування обладнання - Розробка технології виробництва туалетного мила

Об'єктом компоновки є виробництво туалетного мила періодичним методом. Компонування обладнання базується на п'яти основних принципах. На кожному етапі...

-

Технологічна частина - Проект лінії для виробництва консервів "Асорті №6"

Доставка. Овочі на підприємство доставляють у ящиках по ГОСТ 13353-84. Помідори транспортують у ящиках вагою не більше 15кг, огірки і перець - у ящиках...

-

Якість продукту -- це сукупність властивостей продукції, яку обумовлюють її придатність, задовольнити певні потреби відповідно до призначення. Від якості...

-

Технології виробництва туалетних мил - Розробка технології виробництва туалетного мила

Для виробництва туалетного мила використають, як правило, туалетну основу (ядрове мило), одержувану в результаті часткової висолки мильного клею або...

-

ХАРАКТЕРИСТИКА ПРЯЖІ Таблиця 1 Характеристика пряжі Номінальна лінійна густина пряжі, текс Сорт Питоме розривне навантаження, г, с/текс Коефіцієнт...

-

Допоміжні матеріали - Розробка технології виробництва туалетного мила

1 Їдкі луги відрізняються високою реакційною здатністю. При взаємодії з нейтральними жирами вони легко і достатньо швидко омилюють тригліцерини і...

-

Рецептура продукту - Обгрунтування та аналіз технології виробництва сирокопченої ковбаси зернистої

Рецептура ковбаси сирокопченої зображена в таблиці 1.3 Таблиця 1.3 Рецептура ковбаси сирокопченої зернистої Сировина Витрати сировини на 100 кг несолоної...

-

Рецептури туалетних мил Складання рецептури жирової суміші для виробництва мильної основи твердого туалетного мила являє собою більш складне завдання,...

-

Аналітичний огляд - Розробка технології виробництва туалетного мила

Омилення -- це реакція взаємодії ацилгліцеринів з гідроксидами лужних металів, кінцевими продуктами якої є гліцерин і мило: Вітчизняна технологія...

-

Розщеплення крохмалю - Технологія виробництва солоду

Крохмаль - основний вуглевод ячменю, з якого у суслі формується основна частина екстракту. Тому з економічних міркувань при солодуванні ячменю дуже...

-

Розщеплення білків - Технологія виробництва солоду

Білкові речовини ячменю при його пророщуванні терплять значні зміни і це істотно відбивається як на процесах розчинення солоду, зміні активності деяких...

-

Висновок - Обгрунтування та аналіз технології виробництва сирокопченої ковбаси зернистої

Сирокопчені ковбаси відносять до класу делікатесної продукції, вирізняються від інших щільною консистенцією, гострим запахом, приємним солонуватим...

-

Ендосперм - Технологія виробництва солоду

Ендосперм розміщений безпосередньо біля зародку і являє собою "кладову" поживних речовин. Він складається в основному з двох легкорозрізняючихся шарів:...

-

Дослідження бактеріальної забрудненості готових ковбасних виробів - Технологія виробництва ковбас

При бактеріологічному дослідженні ковбас визначають загальну кількість мікробів в одному грамові продукту; характер мікрофлори; наявність бактерій групи...

-

Підбір технологічного обладнання Для досконалого ведення технологічного процесу виробництва ковбасних виробів необхідно раціонально підібрати...

-

ВСТУП - Технологія виробництва солоду

Солод - це заздалегідь замочене, пророщене в штучних умовах й при цьому збагачене активними ферментами, зерно різних видів зернових культур. Під...

Екстрагування макухи - Технологічна схема виробництва олії