Компонування обладнання - Розробка технології виробництва туалетного мила

Об'єктом компоновки є виробництво туалетного мила періодичним методом.

Компонування обладнання базується на п'яти основних принципах. На кожному етапі проектування проводиться доопрацювання вихідної схеми з урахуванням вимог, що пред'являються особливостями технології, безпеки праці та виробництва, зручності експлуатації лінії та її обслуговування.

Першим принципом компоновки є максимальна простота основного виробничого потоку. На даному етапі проектування приймається рішення про форму виробничих потоків. Для цього на схемі виділяють основний виробничий потік.

Основним потоком є той, що несе в собі найбільшу масу, тобто для переміщення якого потрібна найбільша кількість енергії. На дільниці приготування мильної основи основним потоком є жирова сировина (яловичий, свинячий жири, соняшникова та кокосова олії), що надходить на омилення до миловарних котлів. На дільниці сушки отриманої мильної основи основним потоком є мильна основа, що надходить з миловарних котлів в милозбірники і далі, відповідно, до технологічної схеми. Також на схемі присутні допоміжні потоки (розчин лугу, розчин солі, підмильний клей, перший та другий підмильний щолок, вакуум-лінія).

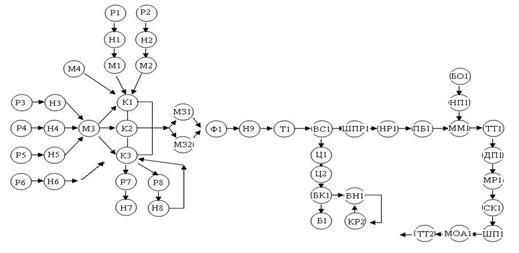

Виробничі потоки лінії з виробництва туалетного мила представлені на рис. 10.1. Основний потік має П-подібну форму через свою довжину та кількість апаратів, що встановлені на лінії.

Другим принципом компоновки є розташування обладнання з урахуванням особливостей процесів, технології та будівельної частини. На даному етапі проектування враховується наявність зворотних ліній та інших технологічних особливостей (використання явища самопливу та ін.).

Рисунок 10.1 - Схема виробничих потоків лінії з виробництва туалетного мила

Явище самопливу використовується при роботі миловарних котлів, колон шліфування та іншого обладнання в процесі подачі рідини чи сипучого матеріалу з верхнього поверху на нижній.

Необхідна висота розташування обладнання безпосередньо впливає на обгрунтування етажності будівлі. Основним фактором є наявність вакуум-насосу, який має бути розташований на відстані 10м від вакуум-сушильної вежі для забезпечення потрібної глибини вакууму.

Визначимо висоту даного каскаду, приймаючи відстань між апаратами не менше 0,5 м, а відстань від верхнього апарату до початку конструкції покриття -- не менше 1,5 м.

Висота апаратів становить, мм: сушильна камера - 3000; вакуум-насос - 1000. Тоді загальна висота каскаду становить:

3000 + 10000 + 1000 + 1500 = 15500 мм

Тому приймаємо рішення про проектування триповерхової будівлі з висотою поверху 6 м.

Визначення потрібної кількості кроків та прольотів виходить з конструктивних розмірів обладнання, що встановлюється у цеху. Розміри даних параметрів виробничої будівлі визначаються за модульною системою і дорівнюють 6 м.

Для прийняття рішень по конструктивним розмірам будівлі визначимо розміри усіх апаратів, що входять до схеми. На основі розмірів обладнання, що наведені у таблиці 1, приймаємо рішення про проектування триповерхової будівлі, що має 6 кроків та 2 прогони (360000 х 12000 мм).

Таблиця 10.1 - Розміри обладнання цеху з виробництва туалетного мила

|

Позна-чення |

Найменування |

Конструктивні розміри, мм | ||

|

Діаметр |

Довжина |

Ширина |

Висота | |

|

Р1 |

Резервуар |

1000 |

1200 | |

|

Р2 |

Резервуар |

800 |

1000 | |

|

Р3 |

Резервуар |

2500 |

3000 | |

|

Р4 |

Резервуар |

2500 |

3000 | |

|

Р5 |

Резервуар |

2500 |

3000 | |

|

Р6 |

Резервуар |

1800 |

3000 | |

|

Р7 |

Резервуар |

2000 |

2000 | |

|

Р8 |

Резервуар |

2000 |

2000 | |

|

М1 |

Мірник |

1000 |

800 | |

|

М2 |

Мірник |

1000 |

600 | |

|

М3 |

Мірник |

2000 |

1000 | |

|

М4 |

Мірник |

2000 |

1000 | |

|

Н1-9 |

Відцентровий насос |

800 |

600 |

600 |

|

К1-3 |

Миловарний котел |

4600 |

4800 | |

|

МЗ1-2 |

Милозбірник |

2440 |

3315 | |

|

Ф1 |

Фільтр |

600 |

900 | |

|

Т1 |

Теплообмінник |

800 |

2500 | |

|

ВС1 |

Вакуум-сушильна вежа |

1600 |

3000 | |

|

Ц1-2 |

Циклон |

1000 |

2000 | |

|

БК1 |

Конденсатор |

800 |

800 | |

|

ПБ1 |

Проміжний бункер |

2000 |

2000 |

3300 |

|

Б1 |

Барометричний колодязь |

800 |

800 | |

|

ВН1 |

Вакуум-насос |

1000 |

1000 |

1000 |

|

ШПР1 |

Шнек-прес |

3500 |

2900 |

2300 |

|

ММ1 |

Місильна машина |

3050 |

1440 |

2775 |

|

ДП1 |

Дуплекс-пелотеза |

4135 |

1360 |

2870 |

|

СК1 |

Сітчастий конвеєр |

2000 |

800 |

1000 |

|

Закінчення таблиці 10.1 | ||||

|

ШП1 |

Штампувальний прес |

3700 |

2300 |

570 |

|

МР1 |

Різальна машина |

1970 |

800 |

1720 |

|

МОА1-3 |

Милооберточний автомат |

1000 |

800 |

800 |

|

БО1 |

Бочка |

800 |

800 | |

|

НП1 |

Насос плунжерний |

800 |

800 |

800 |

|

ТТ1-2 |

Транспортер |

1500 |

800 |

800 |

|

НР1 |

Норія |

600 |

7000 |

Прийняті конструктивні рішення:

Форма будівлі - прямокутна

Кількість поверхів - 3

Висота поверху - 6,0 м

Крок - 6м, кількість - 6

Прольот - 6м, кількість - 2

Прольот на другому поверсі - укрупнений, 12 м, кількість - 1

Розмір колон - 400 х 400 мм

Ригель - тип 2 (800 х 300 мм)

Форма покриття - пласка

Вікна - з одинарним склом (ширина - 3 м, висота - 3 м)

Двері - ширина - 800 мм, висота - 2,2 м

Ворота: ширина - 4 м, висота - 4 м

Наявність монтажного отвору

Наявність кран-балки

Третім принципом є забезпечення безпечних умов праці. На даному етапі враховується обладнання, що працює під тиском, в умовах вакууму, з хімічно небезпечними речовинами. До таких апаратів відносять баки та мірники з розчином лугу, сушильну вежу, а також вакуумну систему. Баки та мірники з лугом розташовують на піддонах та огороджують. Сушильна вежа та вакуум-насос розміщуються якомога далі від службових сходів, що ведуть з першого на останній поверх. Сходи обносяться стіною товщиною 200 мм. Передбачаються проходи, наявність пожежної драбини та аварійних виходів. Монтажний отвір та службові площадки обладнуються огорожами.

Четвертим принципом є зручність монтажу, демонтажу та ремонту обладнання. На даному етапі приймається рішення про використання підйомно-транспортних механізмів (кран-балки), розташування обладнання з урахуванням необхідного місця для його монтажу та ремонту. Деяке обладнання монтується за допомогою стандартних методів кріплення (опори, лапи, юбки). При розташуванні обладнання враховується необхідне місце для його демонтажу та протаскування до монтажного отвору.

П'ятим принципом є зручність обслуговування та експлуатації обладнання. Для зручності передбачається фронтальне розташування апаратів, яке враховує вимоги до зручності обходу обладнання. Передбачається наявність службових площадок для його безпосереднього обслуговування.

Після виконання всіх вимог, що були викладені вище, виконується остаточний варіант компоновки. На планах будівлі позначається встановлене обладнання, виконуються розрізи. Для апаратів виконується прив'язка, що необхідна при монтажі. Циліндричні апарати мають прив'язку до центру, решта обладнання -- до одного з кутів у напрямку обох осей.

Виробнича будівля являє собою прямокутний корпус із розмірами у плані 12 36 м та висотою 18 м (три поверхи).

Конструктивні рішення будівлі

Будівля заводу вирішена за каркасною схемою із застосуванням уніфікованих збірних залізобетонних конструкцій. Сітка колон 6 6 м. Всі залізобетонні елементи каркаса з'єднуються шляхом зварювання сталевих закладних деталей і замонолічуванням місць стиків бетоном М 150-300 на м'якому щебені.

Опис запроектованих конструкцій заводу

Основою промислової будівлі є товща грунтів з усіма особливостями їх напластування, що сприймає навантаження від ваги будівлі і володіє необхідною несучою здатністю.

Фундаментом є конструкція розташована під землею, вона сприймає навантаження від ваги всієї будівлі. Фундамент під колони промислової будівлі влаштовують окремим склянкового типу. Фундамент має спеціальні гнізда, у які встановлюють колони; глибина закладення колони в склянці фундаменту не менш 1 - 1,5 великого розміру поперечного перетину колони. Зазори між стінками і колоною замонолічують бетоном М 150 на дрібному щебені. Оцінка верхнього обріза фундаменту повинна знаходитися на 130 мм нижче оцінки чистої підлоги першого поверху. Виконують залізобетонні фундаменти з важких бетонів класів В15 В25. Армують звареними каркасами з гарячекатаної сталі класу АIII.

Каркас будівлі утворить так звану просторову етажерку, що складається із системи з'єднаних між собою ригелів, колон і плит перекриттів. Матеріалом для пристрою каркаса служить залізобетон. Елементи каркаса будівлі повинні мати міцність, стійкість, довговічність та вогнестійкість. Каркасні будівлі споруджують за рамною схемою із твердими вузлами. Каркас складається з вертикальних колон, з'єднаних жорстко з балками (ригелями) і покриттів. У сукупності вони утворять поперечну багатоярусну раму, жорстко затиснену у фундаменті. У будівлі застосовують типові збірні залізобетонні колони двох типів -- крайні і середні. Для обпирання ригелів у колоні передбачені консолі. Розмір між консолями приймають рівним висоті поверху. Перетин колон передбачене 400 400 мм. Застосовують ригелі ІІ типу -- для обпирання плит на верхню площину ригеля. Вони мають прямокутну форму висотою 800 мм і шириною 200 мм. Довжина ригелів 5500 мм. Виготовляють їх з бетону М200 без попередньої напруги арматур.

Плити перекриття -- плити, які передають навантаження від обладнання на поверсі через ригелі на колони і фундамент, їх розміри: 1500 5850 мм. Їх укладають поверх ригелів.

Стіни виробничої будівлі у порівнянні зі стінами цивільної будівлі піддаються більш складному комплексу зовнішніх і внутрішніх силових та несилових впливів. Зовнішні стіни разом із покриттями захищають внутрішній простір будівель від різних зовнішніх впливів. Тому вони повинні мати необхідну міцність, стійкість проти атмосферних впливів і корозії, мати тепло-, водо-, повітря - і звукоізоляційні якості, що повинні бути довговічними і вогнестійкими, забезпечувати індустріальність і економічну ефективність. У будівлі застосовують стіни з великих панелей, вони більш індустріальні у порівнянні зі стінами із цегли та блоків. Панелі кріплять до колон каркаса будівлі. Розмір панелей по висоті 1,2 м; по довжині -- дорівнює кроку колони 6 м. У будівлі застосовують внутрішні стіни, вони розташовуються по осях будівлі. Їх виконують із цегли товщиною 1/2 і 1/5 цегли.

Покрівля будівлі. Покрівля є гідро - і теплоізолюючою конструкцією покриття будівлі та призначена для захисту будівлі від атмосферних опадів і підтримки в приміщенні необхідної температури. Застосовується плоска (з ухилом менш ніж 2,5 %), утеплена покрівля із внутрішнім водовідводом. Частина утепленого покриття, що огороджує, складається із залізобетонної плити, пароізоляції, теплоізоляції, гідроізоляції, захисного прошарку.

Підлога. При проектуванні підлоги промислової будівлі враховують технологічні впливи, санітарно-гігієнічний режим, техніко-економічні показники конструкції підлоги, розташування і розміри обладнання. Підлога повинна бути міцною, теплою, безшумною, легко ремонтованою, хімічно стійкою. Підлоги в будинку влаштовують по міжповерхових покриттях. Покриття підлоги складаються з керамічних плиток.

Вікна. У будинку передбачені прорізи -- віконні, воротні, дверні. Вікна виконують стрічковими, створними (для природної вентиляції) з ручним відкриванням. Для заповнення віконних плетінь використовують листове скло; для заповнення віконних прольотів використовують сталеві плетіння шириною 3 м і висотою 2,4 м. Підвіконня віконних прорізів знаходяться на висоті 1,2 м від рівня підлоги.

Ворота і двері. Ворота влаштовані для введення та виведення різних транспортних засобів розміром (ширина висота, м) 3 3. У сталевому каркасі використовують розпашні ворота. Двері в будинку однопольні, виготовляються з дерев'яних щитів товщиною 50 мм, висотою 2000 мм, шириною 900 мм.

Сходи. У будинку передбачені сходи: основні -- призначені для нормального сполучення між поверхами; службові, які забезпечують зв'язок з робочими площами. Ширина маршу основних сходів 1,2 м. Число щаблів у марші 15. Службові металеві сходи з ухилом від 45 до 180 виконують відкритими, наскрізною конструкцією та з крутим підйомом.

Похожие статьи

-

Рід струму на підприємстві -- змінний, напруга в мережі 220, 380 В, частота струму (промислова) -- 50 Гц, режим нейтралі живлячої мережі -- трифазна...

-

Рецептури туалетних мил Складання рецептури жирової суміші для виробництва мильної основи твердого туалетного мила являє собою більш складне завдання,...

-

Мило являє собою невід'ємну частину життя кожної сучасної людини. Воно володіє прекрасною миючою дією, гарними санітарно-гігієнічними і ароматичними...

-

Варіння мильної основи Виготовлення основи туалетного мила із нейтральних жирів періодичним непрямим методом. Цей процес відбувається в котлах 7, 8, 9...

-

У реакторах періодичної дії процес, як правило проходить при перемінних температурах у часі. Відповідно до графіка зміни температури весь тепловий процес...

-

Технології виробництва туалетних мил - Розробка технології виробництва туалетного мила

Для виробництва туалетного мила використають, як правило, туалетну основу (ядрове мило), одержувану в результаті часткової висолки мильного клею або...

-

Допоміжні матеріали - Розробка технології виробництва туалетного мила

1 Їдкі луги відрізняються високою реакційною здатністю. При взаємодії з нейтральними жирами вони легко і достатньо швидко омилюють тригліцерини і...

-

Режим роботи цеху визначається технологією виробництва продукту, напівфабрикатів, забезпеченістю трудовими ресурсами, а також ступенем шкідливості умов...

-

Жирова основа туалетного мила - Розробка технології виробництва туалетного мила

1 Жири тваринні. Вони є найкращою сировиною для виробництва мил, особливо туалетних. До тваринних жирів відносять яловичий, баранячий, свинячий та...

-

Міри безпеки - Розробка технології виробництва туалетного мила

Технологічні вимоги по запуску обладнання, його зупинення, режими роботи до автоматизації і контролю відповідають технічним умовам на технологічний...

-

Освітлення - Розробка технології виробництва туалетного мила

У приміщеннях (на ділянках виготовлення туалетного мила) [25,29] передбачене природне і штучне освітлення. Розряд зорових робіт -- IV (середньої...

-

Метеорологічні умови, Вентиляція - Розробка технології виробництва туалетного мила

Оптимальні та допустимі параметри температури, відносної вологості і швидкості руху повітря в робочій зоні виробничих приміщень для холодного та теплого...

-

Цивільний захист - Розробка технології виробництва туалетного мила

Цивільна оборона України -- це державна система органів управління, сил і засобів для організації і забезпечення захисту населення від наслідків...

-

Аналітичний огляд - Розробка технології виробництва туалетного мила

Омилення -- це реакція взаємодії ацилгліцеринів з гідроксидами лужних металів, кінцевими продуктами якої є гліцерин і мило: Вітчизняна технологія...

-

Підбір технологічного обладнання Для досконалого ведення технологічного процесу виробництва ковбасних виробів необхідно раціонально підібрати...

-

Теплотехнічний розрахунок реакційних апаратів - Розробка технології виробництва туалетного мила

Хімічна переробка сировини та матеріалів зазвичай пов'язана з витратою або відводом тепла. У зв'язку з цим при проектуванні хімічних виробництв виникає...

-

Висновки, Перелік джерел інформації - Розробка технології виробництва туалетного мила

На підставі даних науково-технічної, учбової літератури за темою дипломного проекту, обгрунтовано вибір технологічної схеми виробництва туалетного мила,...

-

Організація труда та заробітної платні - Розробка технології виробництва туалетного мила

Вибір режиму роботи відділення цеху У виробництві твердого мила має місце перервний режим роботи. Використовується восьмигодинний робочий день. Це, в...

-

До паливно-енергетичних ресурсів відносяться: електроенергія, азот газоподібний, стисле повітря, пара, вода. Знаючи ціну кожного виду енергетичного...

-

Розрахунок потреби цеху у сировині та матеріалах - Розробка технології виробництва туалетного мила

Розрахунок потреб у сировині та матеріалах виробляється на встановлену річну виробничу програму на основі матеріального балансу технологічної частини...

-

Технологічний розрахунок устаткування - Розробка технології виробництва туалетного мила

Задачею технологічного розрахунку ємкісного устаткування в хімічній промисловості є визначення кількості апаратів та їхніх об'ємів, необхідних для...

-

Загальні питання охорони праці Державна політика в галузі охорони праці базується на принципах [22,25]: Пріоритету життя та здоров'я працівників, повної...

-

Основні види сировини, матеріалів - Розробка технології виробництва туалетного мила

Для виготовлення туалетного мила застосовують рослинні та животні жири та інші добавки [1]. За фізико-хімічними показниками рослинні олії, що...

-

Прилади КВП та автоматика Автоматизація виробничого процесу -- це проведення технологічного процесу таким чином, при якому технологічна операція...

-

Механічна обробка - Розробка технології виробництва туалетного мила

Підготовлена основа туалетного мила, яка знаходиться у мило збірниках, проходить через фільтр, а потім насосом подається у підігрівач, в якому мило...

-

Відповідно до ст.13 закону України [22] "Про охорону праці" роботодавець зобов'язаний створити на робочому місці в структурному підрозділі умови праці...

-

ХАРАКТЕРИСТИКА ВИРОБЛЯЄМОЇ ПРОДУКЦІЇ - Розробка технології виробництва туалетного мила

Щорічно у світі випускається 40-106 т миючих засобів, із них 7,5-106 т твердого шматкового мила. Взагалі на душу населення у cвіті припадає 10 - 12 кг...

-

Матеріальний баланс, Вихідні дані для розрахунків - Розробка технології виробництва туалетного мила

Вихідні дані для розрахунків Добова продуктивність цеху 28 т/добу туалетного мила з вмістом 80 % жирних кислот, або 7140 т/рік. Середня розрахункова...

-

У якості датчика температури використовується термоперетворювач опору ТСМ - 1088 (поз.4-1 ), який перетворює зміну температури в зміну опору (див. рис...

-

Аналіз собівартості здійснюють шляхом визначення питомої ваги витрат кожної статті калькуляції в повній собівартості, приймаючи останню за 100 %....

-

Калькуляція собівартості продукції - Розробка технології виробництва туалетного мила

Собівартість продукції являє собою суму витрат у грошовому вираженні, використаних на її виробництво та реалізацію. Перелік статей калькуляції для...

-

Розрахунок комплексних статей - Розробка технології виробництва туалетного мила

Розрахунок комплексних статей здійснюється на основі раніше отриманих даних оплати труда, амортизації, вартості ремонтів та іншого. Так, заробітна платня...

-

Техніко-економічна ефективність виробництва - Розробка технології виробництва туалетного мила

Науково-технічний прогрес у хімічній промисловості спрямований на створення нових видів хімічної продукції, розробку нових процесів, збільшення якості...

-

Промислова санітарія, Шкідливі речовини - Розробка технології виробництва туалетного мила

Виробництво туалетного мила здійснюється на двох ділянках: дільниці виробництва мильної основи та дільниці сушіння обробки мильної основи. У таблиці 13.1...

-

Норми технологічного режиму - Розробка технології виробництва туалетного мила

Таблиця 6.1 - Норми технологічного режиму Найменування операції і реагентів Тривалість Температура Тиск або вакуум Кількість елементів, що завантажуються...

-

Загальна кількість відпадків із сировини розраховується за формолою: В = % (4) Де, ПВС -- загальні питомі витрати сировини В = % Таблиця 3...

-

Апаратурно-технологічна схема виробництва ковбаси сирокопченої може бути надана у вигляді поточно-механізованої лінії виробництва, що зображена на...

-

Дослідження бактеріальної забрудненості готових ковбасних виробів - Технологія виробництва ковбас

При бактеріологічному дослідженні ковбас визначають загальну кількість мікробів в одному грамові продукту; характер мікрофлори; наявність бактерій групи...

-

Рафінація олії - Технологічна схема виробництва олії

Очищення масел від супутніх речовин одержало назву ; рафінація. При проведенні рафінації необхідно не тільки вилучити небажані, але й зберегти всі цінні...

-

Санітарні вимоги до обладнання інвентаря, посуду, тари - Технологія приготування пельменів

Підприємство масового харчування відповідно до діючих норм забезпечення типових підприємств, повинні бути забезпечені торгово-технологічним і холодильним...

Компонування обладнання - Розробка технології виробництва туалетного мила