Технологічна схема виробництва - Технологія виробництва ковбас

Технологічна схема процесу (??дод. А). М'ясо в тушах, напівтушах і четвертинах подається на стіл для ручної обвалки (1), де відбувається його первісна обвалка і жиловка. Операцію зі звільнення м'ясної туші від кісток називають обвалкой. Жилівка - це видалення з м'яса жирової тканини, великих кровоносних і лімфотіческіх судин, сухожиль. Потім м'ясо по стрічковому транспортеру (2) подається в шнековий прес (3) для механічної обвалки. Після сортування жалувані м'ясо у візку для транспортування м'язової тканини (4) відправляють для зважування відповідно до рецептури на автоматичних вагах (5). Виважена м'ясо попередньо подрібнюють на вовчку (6) з діаметром отворів решітки 16-25 мм і піддають посолу. З метою прискорення процесу засолу рекомендується подрібнене м'ясо солити концентрованим розчином кухонної солі щільністю 1,201 г / см 3 із вмістом хлористого натрію 26%. Концентрований розчин кухонної солі охолоджують до температури не вище 4 ° С. При засолі сировини додають нітрит натрію в кількості 7,5 г на 100 кг м'ясної сировини (у вигляді розчину концентрацією не вище 2,5%).

Посолене м'ясо витримують в ємностях для дозрівання (7) при температурі приміщення не вище 4 ° С, протягом 12-24 годин. Витримку м'яса в созревателях безперервної дії, споряджених охолоджуваної сорочкою, допускається робити в неохолоджуваних приміщеннях. При цьому в охолоджувану сорочку подають крижану воду або розсіл з температурою від 0 до -1 ° С. Не рекомендується застосування розсолу більш низької температури, щоб уникнути примерзання м'яса до стінок созревателя. Посолене і витримане при низькій температурі м'ясо обробляється на куттере (8) для більш тонкого подрібнення. Подрібнене м'ясо змішується в фаршо мішалці (9) з прянощами, крохмалем, борошном, аскорбінат натрію і подрібненим шпиком протягом 5-8 хвилин до отримання однорідної маси фаршу. Після ретельного перемішування готовий фарш у візках подається до шприців. Наповнення оболонок фаршем виробляють на пневматичних, гідравлічних або механічних вакуумних шприцах (10). Глибина вакууму 0,5 Па. Тиск нагнітання повинен забезпечувати щільну набивання фаршу.

При в'язанні фарш віджимають всередину батона і міцно зав'язують кінець оболонки, роблячи петлю для навішування на палицю. Вязка батонів (товарні позначки) проводиться відповідно до вимог ГОСТ 23670-79 віскозним шпагатом, шпагатом № 1,2 в широких оболонках, шпагатом № 1,0 і лляними нитками в оболонках до 80 мм. З батонів в натуральній оболонці видаляють повітря, що потрапило в батон разом з фаршем, шляхом проколу оболонки. За наявності на штучних оболонках друкованих позначень в'язку батонів допускається проводити без поперечних перев'язок (товарних відміток) або з одного трьома перев'язками посередині батона в залежності від його діаметра.

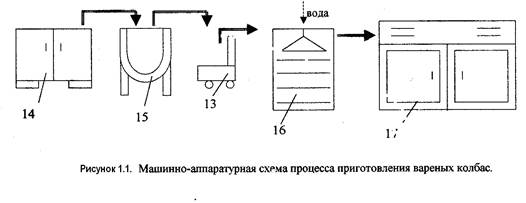

Мінімальна довжина батонів повинна бути не менше 15 см. Вільні кінці шпагату і оболонки діаметром до 80 мм повинні бути не довше 2 см, а понад 80 мм не довше 3 см, при товарній позначці не довше 7 см. Після в'язки або накладення петлі батони навішуються на палиці, які потім розміщуються на рамах. При навішуванні на палиці стежать, щоб батони не стикалися один з одним щоб уникнути сліпів. Батони в штучній оболонці великого діаметра 100-120 мм навішують на палиці (за наявності петлі) або укладають у горизонтальному положенні на спеціальні лотки (пристосування), що представляють собою каркас із хромистої нержавіючої сталі, на якому закріплена жолобчаста підкладка з нержавіючої сітки з осередком 2x2 мм. Лотки закріплюються на стандартних рамах і направляються в камеру опади (12). Осаду, тобто, ущільнення фаршу і підсушування оболонки. Батони піддаються осаді при температурі 4 ° С протягом 2 годин. Обжарку слід вести тирсою листяних порід дерев, переважно бука, вільхи, дуба, які виділяють при неповному згорянні ароматичні і барвні речовини. Обжарка ковбаси в газовому середовищі (при безпосередньому згорянні в топці газу) у жодному разі не може бути допущена, тому що газ при згорянні виділяє шкідливі для здоров'я людини речовини, що конденсуються на оболонці і проникаючі у фарш, тому газ може бути використаний при обсмажуванні тільки в якості палива. Газові пальники повинні бути замкнуті в металеві кожуха з виводом продуктів згорання газу не в камеру, а в атмосферу. Тирсу для утворення диму контактують не з газом, а з металевим кожухом, що ізолює газ від продукції. Обжарка виробляється в обжарочном шафі (14) при температурі 95 ° С протягом 120 хвилин. Температура фаршу ковбас при обсмажуванні не повинна підвищуватися більш 40 ° С, тому що при підвищеній температурі продукція втрачає багато вологи, фарш припікаються до оболонки і знижується вихід продукції.

Обсмажені батони варяться у паровому котлі варочном (15) при температурі 80 ° С протягом 120 хвилин. Готовність визначається досягненням всередині батона температури 70 ° С.

Після варіння батони охолоджують під душем холодною водою з температурою 8 ° С протягом 10 хвилин в зрошувальній камері (16). Після охолодження під душем ковбасні вироби охолоджують до температури в центрі батона не нижче 0 ° С і не вище 15 ° С у камері охолодження (17) при температурі 4 ° С і відносній вологості повітря 95%. Варені ковбаси випускають в реалізацію при температурі не нижче 0 і не вище 15 ° С. Терміни зберігання при температурі не нижче 0 і не вище 8 ° С і відносній вологості повітря 75% варених ковбас вищого сорту - до 72 год, а першого і другого - 48 / 1 /.

Похожие статьи

-

Виробництво сирокопченої ковбаси зернистої складається з таких етапів: 1) Підготовка сировини (розморожування (при використанні замороженого м'яса ),...

-

Зберігають ковбасні вироби, як правило, при температурі не вище 8 О С і 75-80% відносної вологості повітря. Термін реалізації варених ковбас 1 і 2 сорту...

-

Рецептура продукту - Обгрунтування та аналіз технології виробництва сирокопченої ковбаси зернистої

Рецептура ковбаси сирокопченої зображена в таблиці 1.3 Таблиця 1.3 Рецептура ковбаси сирокопченої зернистої Сировина Витрати сировини на 100 кг несолоної...

-

Висновок - Обгрунтування та аналіз технології виробництва сирокопченої ковбаси зернистої

Сирокопчені ковбаси відносять до класу делікатесної продукції, вирізняються від інших щільною консистенцією, гострим запахом, приємним солонуватим...

-

Теоретичні основи технології виробництва ковбас, Класифікація ковбас - Технологія виробництва ковбас

Класифікація ковбас Варені ковбаси випускають вищого, І, II і III сортів. Для багатьох видів ковбас сорт ковбаси відповідає сорту жилованої яловичини,...

-

Технологічна частина - Проект лінії для виробництва консервів "Асорті №6"

Доставка. Овочі на підприємство доставляють у ящиках по ГОСТ 13353-84. Помідори транспортують у ящиках вагою не більше 15кг, огірки і перець - у ящиках...

-

Апаратурно-технологічна схема виробництва ковбаси сирокопченої може бути надана у вигляді поточно-механізованої лінії виробництва, що зображена на...

-

Ковбаса була і залишається надзвичайно популярною, та є одним з постійних продуктів в раціоні сучасної людини. Пріоритетними спрямуваннями у виробництві...

-

Варіння мильної основи Виготовлення основи туалетного мила із нейтральних жирів періодичним непрямим методом. Цей процес відбувається в котлах 7, 8, 9...

-

Підготовка сировини М'ясом називається туша або частина туші, отримана від забою худоби, що представляє собою сукупність м'язової, жирової, сполучної і...

-

Оболонки для ковбасних виробів - Технологія виробництва ковбас

Зовнішній вигляд ковбасних виробів безпосередньо залежить від використаної оболонки. Покупці надають перевагу виробам в натуральній оболонці і вважають...

-

Схема виробництва рослинних олій За технологічною ознакою технологічні процеси діляться на шість груп: Підготовка до зберігання і зберігання олійного...

-

Технологічна схема виробництва олії - Технологічна схема виробництва олії

Виробництво рослинної олії складається з багатьох операцій, під час яких в олійній сировині відбувається складні фізико-хімічні процеси. Спрощену...

-

Гідрогенізація жирів - Технологічна схема виробництва олії

Основна хімічна реакція що перебігає при гідрогенізації --, це приєднання водню до ненасичених (подвійних) сполучень, які містяться в залишках...

-

Рафінація олії - Технологічна схема виробництва олії

Очищення масел від супутніх речовин одержало назву ; рафінація. При проведенні рафінації необхідно не тільки вилучити небажані, але й зберегти всі цінні...

-

Допоміжні матеріали - Розробка технології виробництва туалетного мила

1 Їдкі луги відрізняються високою реакційною здатністю. При взаємодії з нейтральними жирами вони легко і достатньо швидко омилюють тригліцерини і...

-

Аналітичний огляд - Розробка технології виробництва туалетного мила

Омилення -- це реакція взаємодії ацилгліцеринів з гідроксидами лужних металів, кінцевими продуктами якої є гліцерин і мило: Вітчизняна технологія...

-

ОСНОВНІ ТЕХНОЛОГІЧНІ ПРОЦЕСИ ПРИ ВИРОБНИЦТВІ СОЛОДУ - Технологія виробництва солоду

Для виробництва солоду використовують ячмінь, який відповідає вимогам ДСТУ - "Ячмінь для пивоваріння". Даний вид сировини, якій надходить на завод,...

-

Біохімічні зміни - Технологія виробництва солоду

Вегетаційна вода, що з'являється у зерні при його зямочуванні, розчиняє той невеликий запас простих речовин (цукрів, амінокислот, пептидів та мінеральних...

-

Поверхня напівфабрикатів необвітрена, колір і запах характерні для доброякісного м'яса, не повинно бути грубих сухожилків, шматків м'якоті з синцями,...

-

Екстрагування макухи - Технологічна схема виробництва олії

Пресовим способом неможливо досягти повного знежирення мезги. Повне вилучення олії можливе тільки екстракційним способом, схему якого наведено на рис. 3....

-

Якість продукту -- це сукупність властивостей продукції, яку обумовлюють її придатність, задовольнити певні потреби відповідно до призначення. Від якості...

-

Харчові добавки в ковбасному виробництві - Технологія виробництва ковбас

Сучасні технології виробництва м'ясних продуктів передбачають використання різних харчових добавок, які поліпшують органолептичні, структурно-механічні і...

-

Сировина ковбасного виробництва та її якість - Технологія виробництва ковбас

Для виготовлення ковбас використовують сировину основну, для масових виробів, різні замінники, матеріали для соління, ковбасні оболонки, допоміжні...

-

Метеорологічні умови, Вентиляція - Розробка технології виробництва туалетного мила

Оптимальні та допустимі параметри температури, відносної вологості і швидкості руху повітря в робочій зоні виробничих приміщень для холодного та теплого...

-

У реакторах періодичної дії процес, як правило проходить при перемінних температурах у часі. Відповідно до графіка зміни температури весь тепловий процес...

-

Технології виробництва туалетних мил - Розробка технології виробництва туалетного мила

Для виробництва туалетного мила використають, як правило, туалетну основу (ядрове мило), одержувану в результаті часткової висолки мильного клею або...

-

Асортимент продукції - Обгрунтування та аналіз технології виробництва сирокопченої ковбаси зернистої

Сирокопчені ковбаси відносять до класу делікатесної продукції, вирізняються від інших щільною консистенцією, гострим запахом, приємним солонуватим...

-

Жирова основа туалетного мила - Розробка технології виробництва туалетного мила

1 Жири тваринні. Вони є найкращою сировиною для виробництва мил, особливо туалетних. До тваринних жирів відносять яловичий, баранячий, свинячий та...

-

Рецептури туалетних мил Складання рецептури жирової суміші для виробництва мильної основи твердого туалетного мила являє собою більш складне завдання,...

-

Основні види сировини, матеріалів - Розробка технології виробництва туалетного мила

Для виготовлення туалетного мила застосовують рослинні та животні жири та інші добавки [1]. За фізико-хімічними показниками рослинні олії, що...

-

Загальна кількість відпадків із сировини розраховується за формолою: В = % (4) Де, ПВС -- загальні питомі витрати сировини В = % Таблиця 3...

-

Характеристика основної сировини Основною олійною культурою України є соняшник. З нього виробляють більше 75 % рослинної олії від усього виробництва...

-

Рід струму на підприємстві -- змінний, напруга в мережі 220, 380 В, частота струму (промислова) -- 50 Гц, режим нейтралі живлячої мережі -- трифазна...

-

Подрібнення ядра - Технологічна схема виробництва олії

Для вилучення олії із насіння чи ядра необхідно розрушити їх клітинну структуру. Кінцевим результатом операції подрібнення є переведення олії, що...

-

Технологічна схема виробництва солоду - Технологія виробництва солоду

Первинне очищення Зерна (від металу, органічних домішок, Зернових домішок) Зберігання зерна Вторинне очищення Зерна (від металу, органічних домішок,...

-

Промислова санітарія, Шкідливі речовини - Розробка технології виробництва туалетного мила

Виробництво туалетного мила здійснюється на двох ділянках: дільниці виробництва мильної основи та дільниці сушіння обробки мильної основи. У таблиці 13.1...

-

Розщеплення фосфоутримуючих з'єднань, Розщеплення інших з'єднань - Технологія виробництва солоду

При пророщуванні ячменю значно підвищується титрована кислотність у зерні, тоді як рН витяжок із солоду і ячменю відрізняється незначно. Підвищення...

-

Дослідження бактеріальної забрудненості готових ковбасних виробів - Технологія виробництва ковбас

При бактеріологічному дослідженні ковбас визначають загальну кількість мікробів в одному грамові продукту; характер мікрофлори; наявність бактерій групи...

-

Підбір технологічного обладнання Для досконалого ведення технологічного процесу виробництва ковбасних виробів необхідно раціонально підібрати...

Технологічна схема виробництва - Технологія виробництва ковбас