Подрібнення ядра - Технологічна схема виробництва олії

Для вилучення олії із насіння чи ядра необхідно розрушити їх клітинну структуру. Кінцевим результатом операції подрібнення є переведення олії, що міститься в клітинах насіння, до форми, доступної для подальших технологічних дій. Необхідна міра подрібнення сировини досягається механізмами, які здійснюють подрібнення, розчавлювання та розтирання насіння чи ядер. Подрібнення здійснюють на вальцьових верстатах.

Одержаний після подрібнення матеріал називають м'яткою, яка характеризується значною питомою поверхнею. Крім розру-шення клітинних оболонок при подрібненні порушується також структура оліємісткої частини клітини, значна частка олії вивільнюється і адсорбується на поверхні часток м"ятки. Добре здрібнена м"ятка повинна складатись з однорідних за розміром часток, не містити цілих нерозрушених клітин, і в той же час вміст дуже дрібних (мучнистих) часток в ній повинен бути незначним. Для одерження м"ятки застосовують вальцьові верстати. Робочими органами верстата, який найбільш широко вживається, є п'ять вальців, розміщених один над одним по вертикалі: верхній валок рифлений, інші гладкі.

Вилучення олії з м'ятки здіснюється методами пресування чи екстракцією, або найчастіше сполученням (поєднанням) цих двох операцій.

Метод пресування

Олія абсорбована у вигляді плівок на поверхні часток подрібнених ядер утримується значними поверхневими силами. Для ефективного відокремлення необхідно цей зв'язок послабити. Для цього використовують гідротермічну (во-логотєплову) обробку м'ятки -- жаріння (смаження). При зволожуванні та наступній тепловій обробці м'ятки послаблюється зв'язок ліпідів з неліпідною частиною насіння -- з білками та вуглеводами і олія переходить у відносно вільний стан, а її боязкість помітно знижується. Потім м"ятку нагрівають до більш високої температури, її вологість при цьому зменшується, і одночасно відбувається часткова денатурація білків, яка змінює пластичні властивості млятки. Так під дією вологи та теплоти м'ятка змінює свої фізико -- хімічні властивості і перетворюється в мезгу.

У виробничих умовах Процес приготування мезги складається із:

- -зволоження м'ятки; вологість м'ятки після зволоження (для соняшників) повинна бути не вищою (8...9)% -підігрівання м'ятки до температури 60 °С,. Нагрівання до 105 °С ; -висушування м'ятки кінцева вологість готової мезги (для соняшників) досягає (5...6%).

Мезга з такими характеристиками забезпечує ефективне попереднє вичавлювання олії. Для кінцевого вичавлювання параметри мезги повинні бути іншими (кінцева вологість) досягає (3...4)%, температура (110... 120) °С. Для приготування мезги застосовують чанні, барабанні та шнекові жаровні. Найбільш розповсюдженими є чанні жаровні з 6-ти або 5-ти чанів. Шестичанні жаровні мають чани діаметром 2100 мм та висотою 435 мм, розміщені один над другим. По вертикальній осі проходить загальний вал, на якому в кожному чані закріплено ножі-мішалкі. Обігрівання чанів ведеться глухою парою. Пересування як спосіб вилучення олії з насіння передує остаточному знежиренню матеріалу дією органічного розчинника -- екстракції. Тільки у порівняно невеликих розмірах ще здіснюється чисто пресове вилучення олії.

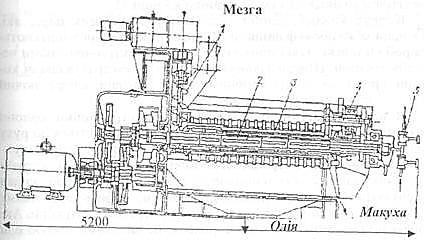

До попереднього пресування, та роботи в режимі одноразового пресування використовуються преси різних типів, наприклад, прес ЕТП-20 (рис. 2). Прес має вертикальний шнековий наповнювач 1. На шнековому валу 2 для форпресування набирається сім витків, а для режиму одноразового пресування -- вісім зі зменшеним кроком та збільшеним діаметром ступиць.

Прес оснащено системою 5 для підігрівання та охолодження вала. При пуску преса вал підігрівається парою, а при постійній роботі може охолоджуватися водою. Пара та вода подаються в центральний канал, який проходить через весь вал, вздовж його осьової лінії. Товщина макухи змінюється за допомогою конус ного пристрою 4. Зеєр З, роз'ємний по горизонталі, по довжині утворює п'ять ступенів, друга...п'ята ступені зеєра мають однакові внутрішні діаметри.

Рис. 2. Прес ЕТП-20

Технічні параметри преса ЕТП-20 в режимі форпресування при переробці насіння бавовни такі: продуктивність 70...80 т/до-бу, зазори між зеєрними пластинами, мм: І -- 1,35; II -- 0,7; III -- 0,5; IV -- 0,25; V -- 0,15 мм, частота обертів -- 25, 28 і 32 об/хв.

Мезга надходить до приймальної частини ступеневого циліндру через живильник і, там витки шнека 4 захоплюють її і переміщують уздовж нього до вихідного отвору.

Максимальний тиск, що розвиває шнековий прес, досягає ЗО МПа ущільнення (стиснення) мезги зростає в (2,8...44,4) рази, тривалість перебування мезги у шнековому каналі під тиском залежить від типу преса і змінюється від 78 до 225 с. У залежності від робочого тиску пресування та оліїності макухи, шнек -- преси ділять на преси попереднього (неглибокого) зняття олії (фор-преси) та преси остаточнього (глибокого) зняття олії.

Форпреси широко застосовуються в технологічних схемах екстракційних заводів. Вони відзначаються досить високою продуктивністю. Екстрактори. що працюють за способом занурювання екстрагуємого матеріалу в розчинник, бувають двох видів: вертикальними, шнековими та вежовими (баштовими).

Модернізований шнековий екстрактор НД-1250 складається з завантажувальної колони з декантатором 2, горизонтального передаточного шнека 1 і екстракційної колони 11.

Корпус кожної колони складається з окремих царг, які, з'єднані між собою фланцями. Всередині корпуса розміщуюють-ся робочі шнеки 3, які приводяться в рух електро-двигунами через редуктори. Шнеки завантажувальної та екстрагувальної колони, крім того, мають конічні зубчасті передачі, а передаючий шнек -- пару циліндричних шестерней.

В верхній частиш шнекового вала екстракційної колони закріплено лопаті зкидувача шрота 9, який приводиться до руху від редуктора екстракційної колони через ланцюгову передачу.

Шнековий вал екстраційної колони, як і інші шнеки екстрактора, обертається за годинниковою стрілкою. Лопатевий скидач обертається проти годинникової стрілки, робить при цьому 27 об/хв та скидає макуху із екстрактора через два патрубки. Активністю (70...80) т/добу при порівняно не високому зняттю олії (олійність макухи до (15... 17)% частота обертання шнекового валу фораса (18...36) об/хв., товщина вихідної ракушки (макухи) (8...12)мм. Тривалість пресування -- в середньому 80с.

Преси глибокого заняття олії мають значно меншу продуктивність (18...30) т./добу, але зате олійність макухи нижче (4...7)% -- це досягається більш тривалим знаходженням мезги в пресі -- (220...225) с, внаслідок сповільненого обертання шнека (5...13) об./хв. Та невеликої ширини вихідної кільцевої щілини. Товщина макухи -- ракушки, що виходить з преса, знаходиться в межах (3...4) мм. В практиці застосовують шнек -- преси однократного остаточного вичавлювання, які здійснюють послідовно попереднє та остаточне вичавлювання в одному агрегаті.

Пресована олія після фільтрування та очищення від домішок може бути використована як готова продукція як нерафінована І та II сортів.

Похожие статьи

-

Екстрагування макухи - Технологічна схема виробництва олії

Пресовим способом неможливо досягти повного знежирення мезги. Повне вилучення олії можливе тільки екстракційним способом, схему якого наведено на рис. 3....

-

Рафінація олії - Технологічна схема виробництва олії

Очищення масел від супутніх речовин одержало назву ; рафінація. При проведенні рафінації необхідно не тільки вилучити небажані, але й зберегти всі цінні...

-

Технологічна схема виробництва олії - Технологічна схема виробництва олії

Виробництво рослинної олії складається з багатьох операцій, під час яких в олійній сировині відбувається складні фізико-хімічні процеси. Спрощену...

-

Технологічна схема виробництва - Технологія виробництва ковбас

Технологічна схема процесу (??дод. А). М'ясо в тушах, напівтушах і четвертинах подається на стіл для ручної обвалки (1), де відбувається його...

-

Технологічна схема виробництва солоду - Технологія виробництва солоду

Первинне очищення Зерна (від металу, органічних домішок, Зернових домішок) Зберігання зерна Вторинне очищення Зерна (від металу, органічних домішок,...

-

Гідрогенізація жирів - Технологічна схема виробництва олії

Основна хімічна реакція що перебігає при гідрогенізації --, це приєднання водню до ненасичених (подвійних) сполучень, які містяться в залишках...

-

Схема виробництва рослинних олій За технологічною ознакою технологічні процеси діляться на шість груп: Підготовка до зберігання і зберігання олійного...

-

Технологічна частина - Технологічний процес виробництва рослинного масла

Технологічна схема Групи процесів Технологічні операції Готова продукція процесів Виробництво олії Потужність т/д Спосіб добування Вид насіння...

-

Жирова основа туалетного мила - Розробка технології виробництва туалетного мила

1 Жири тваринні. Вони є найкращою сировиною для виробництва мил, особливо туалетних. До тваринних жирів відносять яловичий, баранячий, свинячий та...

-

Ростбів виготовляють з повністю зачищених шматків товстого, тонкоого краю м'якоті або вирізки. Щоб забезпечити рівномірне прогрівання при смаженні,...

-

Теоретичні основи технології виробництва ковбас, Класифікація ковбас - Технологія виробництва ковбас

Класифікація ковбас Варені ковбаси випускають вищого, І, II і III сортів. Для багатьох видів ковбас сорт ковбаси відповідає сорту жилованої яловичини,...

-

Компонування обладнання - Розробка технології виробництва туалетного мила

Об'єктом компоновки є виробництво туалетного мила періодичним методом. Компонування обладнання базується на п'яти основних принципах. На кожному етапі...

-

Аналітична частина, Асортимент обраного продукту - Технологічний процес виробництва рослинного масла

Асортимент обраного продукту Жиро-олійна промисловість Україмни - підгалузь харчової промисловості, що переробляє олійні культури на жири. Серед культур...

-

Технологічна частина - Проект лінії для виробництва консервів "Асорті №6"

Доставка. Овочі на підприємство доставляють у ящиках по ГОСТ 13353-84. Помідори транспортують у ящиках вагою не більше 15кг, огірки і перець - у ящиках...

-

Характеристика основної сировини Основною олійною культурою України є соняшник. З нього виробляють більше 75 % рослинної олії від усього виробництва...

-

Вступ - Обгрунтування та аналіз технології виробництва сирокопченої ковбаси зернистої

М'ясо-молочна промисловість є складовою частиною харчової промисловості України. Забезпечення населення якісними продуктами харчування є одним з головних...

-

Ковбаса була і залишається надзвичайно популярною, та є одним з постійних продуктів в раціоні сучасної людини. Пріоритетними спрямуваннями у виробництві...

-

Вступ - Технологічний процес виробництва рослинного масла

Рослинні масла - дуже важливі харчові продукти. Їх поживна цінність визначається високим вмістом тригліцеридів вищих жирних кислот, фосфатидів, стеринів,...

-

Виробництво сирокопченої ковбаси зернистої складається з таких етапів: 1) Підготовка сировини (розморожування (при використанні замороженого м'яса ),...

-

Рід струму на підприємстві -- змінний, напруга в мережі 220, 380 В, частота струму (промислова) -- 50 Гц, режим нейтралі живлячої мережі -- трифазна...

-

Міри безпеки - Розробка технології виробництва туалетного мила

Технологічні вимоги по запуску обладнання, його зупинення, режими роботи до автоматизації і контролю відповідають технічним умовам на технологічний...

-

Метеорологічні умови, Вентиляція - Розробка технології виробництва туалетного мила

Оптимальні та допустимі параметри температури, відносної вологості і швидкості руху повітря в робочій зоні виробничих приміщень для холодного та теплого...

-

Відповідно до ст.13 закону України [22] "Про охорону праці" роботодавець зобов'язаний створити на робочому місці в структурному підрозділі умови праці...

-

Цивільний захист - Розробка технології виробництва туалетного мила

Цивільна оборона України -- це державна система органів управління, сил і засобів для організації і забезпечення захисту населення від наслідків...

-

Варіння мильної основи Виготовлення основи туалетного мила із нейтральних жирів періодичним непрямим методом. Цей процес відбувається в котлах 7, 8, 9...

-

У реакторах періодичної дії процес, як правило проходить при перемінних температурах у часі. Відповідно до графіка зміни температури весь тепловий процес...

-

Основні види сировини, матеріалів - Розробка технології виробництва туалетного мила

Для виготовлення туалетного мила застосовують рослинні та животні жири та інші добавки [1]. За фізико-хімічними показниками рослинні олії, що...

-

Технології виробництва туалетних мил - Розробка технології виробництва туалетного мила

Для виробництва туалетного мила використають, як правило, туалетну основу (ядрове мило), одержувану в результаті часткової висолки мильного клею або...

-

Допоміжні матеріали - Розробка технології виробництва туалетного мила

1 Їдкі луги відрізняються високою реакційною здатністю. При взаємодії з нейтральними жирами вони легко і достатньо швидко омилюють тригліцерини і...

-

Рецептура продукту - Обгрунтування та аналіз технології виробництва сирокопченої ковбаси зернистої

Рецептура ковбаси сирокопченої зображена в таблиці 1.3 Таблиця 1.3 Рецептура ковбаси сирокопченої зернистої Сировина Витрати сировини на 100 кг несолоної...

-

Рецептури туалетних мил Складання рецептури жирової суміші для виробництва мильної основи твердого туалетного мила являє собою більш складне завдання,...

-

Аналітичний огляд - Розробка технології виробництва туалетного мила

Омилення -- це реакція взаємодії ацилгліцеринів з гідроксидами лужних металів, кінцевими продуктами якої є гліцерин і мило: Вітчизняна технологія...

-

ОСНОВНІ ТЕХНОЛОГІЧНІ ПРОЦЕСИ ПРИ ВИРОБНИЦТВІ СОЛОДУ - Технологія виробництва солоду

Для виробництва солоду використовують ячмінь, який відповідає вимогам ДСТУ - "Ячмінь для пивоваріння". Даний вид сировини, якій надходить на завод,...

-

Розщеплення фосфоутримуючих з'єднань, Розщеплення інших з'єднань - Технологія виробництва солоду

При пророщуванні ячменю значно підвищується титрована кислотність у зерні, тоді як рН витяжок із солоду і ячменю відрізняється незначно. Підвищення...

-

Розщеплення крохмалю - Технологія виробництва солоду

Крохмаль - основний вуглевод ячменю, з якого у суслі формується основна частина екстракту. Тому з економічних міркувань при солодуванні ячменю дуже...

-

Розщеплення білків - Технологія виробництва солоду

Білкові речовини ячменю при його пророщуванні терплять значні зміни і це істотно відбивається як на процесах розчинення солоду, зміні активності деяких...

-

Біохімічні зміни - Технологія виробництва солоду

Вегетаційна вода, що з'являється у зерні при його зямочуванні, розчиняє той невеликий запас простих речовин (цукрів, амінокислот, пептидів та мінеральних...

-

ВСТУП - Технологія виробництва солоду

Солод - це заздалегідь замочене, пророщене в штучних умовах й при цьому збагачене активними ферментами, зерно різних видів зернових культур. Під...

-

Дослідження бактеріальної забрудненості готових ковбасних виробів - Технологія виробництва ковбас

При бактеріологічному дослідженні ковбас визначають загальну кількість мікробів в одному грамові продукту; характер мікрофлори; наявність бактерій групи...

-

Підбір технологічного обладнання Для досконалого ведення технологічного процесу виробництва ковбасних виробів необхідно раціонально підібрати...

Подрібнення ядра - Технологічна схема виробництва олії