Схеми виробництва аміаку та азотної кислоти, Аміак - Методи отримання оксидів азоту

Аміак

Технологічне обладнання для синтезу аміаку

За своїм призначенням основне технологічне обладнання відділення синтезу аміаку можна підрозділити на наступні групи: 1) реакційна апаратура (колони синтезу), 2) апаратуру для виділення аміаку (холодильники-конденсатори, сепаратори, конденсаційні колони); 3) теплообмінна (парові котли, водопідігрівачі, випарники і т. д.) і допоміжна (сепаратори, фільтри і т. д.) апаратура.

Реакційна апаратура (колона синтезу)

Колона синтезу аміаку складається з корпусу високого тиску і вмонтованою в ньому насадки, заповненої каталізатором. У більшості колон синтезу є внутрішні (вбудовані) теплообмінники. У ряді випадків у колону синтезу поміщають парові котли або пристрої для відведення тепла стороннім теплоносієм.

Корпус колони синтезу

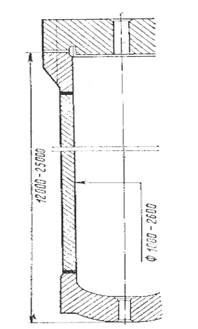

Корпус колони синтезу являє собою товстостінний циліндр, виготовлений з легованої сталі (рис. 1.1). Якщо у відповідності з конструктивними особливостями

Рис. 1.1 - Корпус колони синтезу

Колони не передбачено вилучення внутрішньої насадки, то застосовуються корпус із стисненою горловиною (поличні колони агрегатів 1360-1500 т / добу). Ковані колони синтезу, кришки, кільця ущільнювачів виготовляються, як правило, зі сталі 22ХЗМ.

Типи насадок колон синтезу

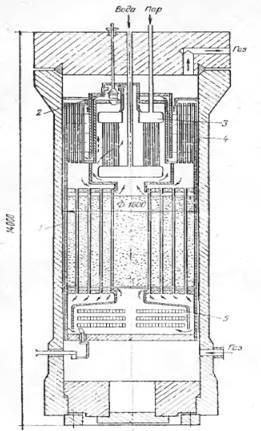

Внутрішня насадка колони синтезу (рис.1.2) призначена для проведення процесу синтезу при певному температурному режимі і для захисту корпусу від впливу високих температур. Насадка колони синтезу складається з каталізаторної коробки і теплообмінника (іноді застосовується виносний теплообмінник). У агрегатах синтезу аміаку потужністю до 600 т / добу всередині насадки поміщають пусковий електропідігрівач для розігріву газу в період пуску колони до температури початку реакції і для проведення відновлення каталізатора. У агрегатах потужністю 1360 т / добу з поличними насадками застосовують виносний газовий підігрівач.

Рис. 1.2 - Насадка колони синтезу

1 - каталізаторна коробка; 2 - регулювальний клапан; 3 - паровий котел; 4 - теплообмінник; 5 - електропідігрівач.

Конструкція насадки повинна забезпечити автотермічність процесу, високу продуктивність, віднесену до одиниці внутрішнього об'єму поковки високого тиску, надійність роботи колони протягом тривалого періоду її експлуатації, можливість створення необхідного температурного (близько до оптимального) режиму процесу синтезу, можливо більш високу ступінь перетворення азото-водневої суміші на аміак і т. д

Температурний режим у колоні синтезу зазвичай регулюють зміною витрати газу, що подається через холодні байпаси. За кількістю незалежних байпасні потоків розрізняють одно-, двох - і різноманітне регулювання режиму роботи насадки колони.

Застосовувані в даний час конструкції насадок можна розділити на наступні типи: 1) трубчасті насадки з теплообмінником в зоні каталізу; 2) поличні насадки з каталізатором, завантаженими суцільним шаром на кожній полиці. Відомі також різні варіанти комбінованих конструкцій насадок. За характером розподілу газового потоку насадки поділяються на насадки з аксіальним і радіальним ходом газу.

Апаратура для виділення аміаку

Первинні конденсатори. У агрегатах потужністю 1360 т / добу в якості апарату першого ступеня конденсації аміаку отримали поширення повітряні холодильники, об'єднані в блоки.

Вторинні (аміачні) конденсатори. Аміачні конденсатутори є апаратами другого ступеня охолодження циркульованого газу. У них досягається більш низька температура охолодження, ніж в апаратах первинної конденсації, відповідно і більш повне виділення аміаку із циркуляційного газу.

Допоміжна апаратура

Газова суміш, що виходить з конденсатора, містить аміак у вигляді крапель і туману. У сепараторах використуються інерційні способи відділення крапель рідкого аміаку в поєднанні з їх гравітаційним осадженням. Щільність крапель рідкого аміаку при тиску 30 МПа приблизно в шість разів більше щільності газового середовища. Тому при вході в сепаратор передбачається різке зниження швидкості газового потоку в розширювальному просторі і багаторазові повороти підчас його подальшого руху. Використовуються також центробіжні сепаратори.

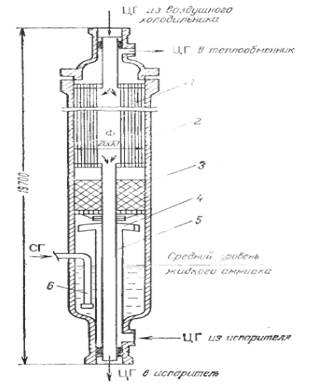

Комбінована апаратура для виділення аміаку. У системі вторинної конденсації аміаку застосовуються конденсаційні колони (рис. 1.3), в яких поєднуються теплообмінний пристрій і сепаратор рідкого аміаку.

Рис. 1.3 - Конденсаційна колона

1 - теплообмінник; 2 - корпус колони; 3 - кільця Рашига; 4 - відбійник; 5 - центральна труба; 6 - труба введення свіжого газу.

Конденсаційна колона призначена для рекуперації холоду, яка відноситься циркуляційним газом з аміачного випарника і сепарації рідкого аміаку, який сконденсувався в апаратах вторинної конденсації.

Аналітичний контроль виробництва

Для ведення нормального технологічного режиму в блоці синтезу аміаку необхідний постійний оперативний контроль за аналітичними показниками процесу.[3]

Аналітичний контроль виробництва на стадії синтезу аміаку повинен передбачати аналіз газів і газових сумішей у всіх основних точках схеми, аналіз підігрівається в блоці синтезу живильної води котлів, а також аналіз рідкого аміаку, що видається в якості готової продукції і використовуваного для охолодження газових потоків у випарник.

Технологічні умови виробництва аміаку висувають вимоги високої точності і безперервності аналізу, аналізатор результатів та передачі її на щит управління. Тому основні газові аналізи, необхідні для оперативного контролю виробництва аміаку, слід виконувати за допомогою автоматичних газоаналізаторів. Для автоматизації процесу отримання інформації про зміст компонентів у газових сумішах блоку синтезу аміаку продуктивністю 1360 т / добу призначена система автоматичного газового аналізу "САГА-1360".

Система автоматичного газового аналізу виконує такі функції: відбір проб газів з технологічних апаратів і трубопроводів під тиском від 0,03 до 32 МПа, автоматичний контроль, справності датчиків, їх автопідстроювання і перемикання на резервні, перетворення сигналів датчиків, забезпечення підключення систем контролю газу до керуючої обчислювальної машини, виклик вручну будь-якої точки контролю.

У блоці синтезу аміаку система виконує автоматичний контроль складу азото-водневої суміші після блоку метанування (Н2, СН4, СО, С02), на вході в колону синтезу аміаку (СН4, Н2, N2, NНз), а також змісту Н2 у газоподібному аміаку на виході з випарників, за яким судять про герметичність теплообмінника і випарника.

Для визначення вмісту водню в азото-водневій суміші і газообмінному аміаку зазвичай використовують термокондуктометричні газоаналізатори ТКГ-4М, ДТ1121-У4, а також пневматичний газоаналізатор "Ламінарія" для азото-водневої суміші. Визначення вмісту аміаку в азото-водневій суміші проводять за допомогою термокондуктометричного перетворювача ДТ3212-5У4. Для визначення концентрації оксиду та діоксиду вуглецю призначений газоаналізатор інфрачервоного поглинання ГІП-10МБ. Широка номенклатуру зазначених газоаналізаторів, а також аналізаторів складу та властивостей рідин, вологомірів та інших приладів розроблена дослідно-конструкторським бюро автоматики.

Застосування автоматичних газоаналізаторів не виключає необхідності використання у виробництві лабораторного аналізу, який важливий як для регулярної перевірки автоматичних газоаналізаторів, так і для оперативного контролю в непередбачених автоматикою випадках. З використанням ручного відбору проб можливий контроль за складом свіжого та циркуляційного газу, танкових і продувних газів, а також газів в димовій трубі після підігрівача. Визначення вмісту основних компонентів азото-водневої суміші(Н2, N2, Аг, СН4) до і після колони синтезу проводять хроматографічним методом. Вміст аміаку в азото-водневій суміші визначають зазвичай об'ємним методом. Визначення малих кількостей аміаку в газах проводять фотокалориметричним методом з використанням реактиву Несслера.

У ході процесу відновлення каталізатора в колоні синтезу аміаку контролюють вміст вологи в газі на виході з колони - методом визначення точки роси. Метод передбачає попереднє розкладання циркуляційного газу на азот і водень.

Визначення вмісту інертних газів у газоподібному аміаку проводять за допомогою евдіометра, поглинаючи аміак сірчаної кислотою і вимірюючи обсяг інертних газів (N2, СН4, Н2, Аг), що не реагують з кислотою. Аналіз не поглиненого газу проводять хроматографічним методом.

Визначення горючих домішок у повітрі і газах після продувки апаратів проводять на приладі з піпеткою для повільного спалювання. Горючі гази (вуглеводні, оксид вуглецю, водень) при пропусканні над розпеченим до 850-900?С платиновим дротом згорають з утворенням діоксиду вуглецю і води. Щодо зменшення обсягу газу розраховують вміст негорючих домішок.

З метою своєчасної ліквідації пропуску циркуляційного газу в підігрівачі живильної води визначають вміст у ній водню і аміаку. Найбільш часто користуються експрес-методом визначення вмісту аміаку у воді, заснованим на зміні електропровідності води.

Якість продукційного рідкого аміаку характеризують вмістом в ньому основної речовини і домішок (вода, масло, залізо, діоксид вуглецю, хлор та ін.)Визначення проводять після випаровування аміаку. При вмісті води менше 0,15% застосовують метод Фішера. Вміст олії в рідкому аміаку контролюють переважно методом інфрачервоної спектрофотометрії, використовуючи спектрофотометри типу ІКС-24 або ІКС-29.Вміст діоксиду вуглецю визначають об'ємним методом з використанням в якості поглинача розчину гідрооксиду барію або хроматографічно. Домішки хлору в рідкому аміаку визначають використанням іон-селективного електрода.

Якість рідкого аміаку

Якість рідкого аміаку регламентується ГОСТ 6221-75, який передбачає випуск продукту марки "А" - для використання в промисловості та марки "Б" - для сільського господарства. Вимоги до якості рідкого аміаку наведено в таблиці1.1. Якість рідкого синтетичного аміаку залежить від технологічної схеми виробництва, обладнання, що застосовується, норми технологічного режиму. У схемах з двохстепеневою конденсацією аміаку, рідкий аміак, який видається після первинної конденсації, чистіший за вмістом масла і вологи, а після вторинної - за вмістом заліза.

Вимоги до якості рідкого аміаку обумовлені зазвичай областю його застосування. Так, у США передбачено випуск рідкого аміаку трьох сортів. У сільському господарстві застосовують звичайно 99,5%-ий NH3.

Таблиця 1.1

|

Норма для марок | |||

|

Нормуючі речовини |

А |

Б | |

|

Вищий гатунок |

1-ий гатунок | ||

|

Аміак, % не менше |

99,96 |

99,90 |

99,60 |

|

Вода, % не менше |

0,04 |

0,10 |

0,40 |

|

Масло, мг/л не менше |

2,00 |

8,00 |

8,00 |

|

Залізо, мг/л не менше |

1,00 |

2,00 |

2,00 |

Аміак, що поставляється для металургії складає 99,995%, а для холодильної техніки - 99,95% основної речовини. Поряд із зазначеними домішками рідкий аміак може бути забруднений розчиненими газами: воднем, азотом, метаном і аргоном, сумарний вміст яких зазвичай не перевищує 0,2%, а також діоксидом вуглецю, концентрація якого складає не більше 100 см3/м3.

В особливих випадках до якості рідкого аміаку можуть бути пред'явлені спеціальні вимоги. Так, технічні умови ТУ-6-03-10-464-79 передбачають утримання в рідкому аміаку 0,2-0,4% води (для інгібування корозійного розтріскування сталей), регламентують поряд з маслом (до 3 мг / л) і залізом (до 1 мг / л) вміст хлору (до 0,5 см3/м3) і діоксиду вуглецю (до 30 см3/м3).

Похожие статьи

-

Літературний огляд, Гібридні методи - Гібридні методи. Газова хромато-мас-спектрометрія

Гібридні методи Гібридні методи аналізу -- група методів, що базуються на поєднанні різноманітних способів розділення багатокомпонентних сумішей,...

-

Поняття про мас-спектроскопічний метод аналізу - Гібридні методи. Газова хромато-мас-спектрометрія

Мас-спектроскопія - метод дослідження речовини шляхом визначення мас іонів цієї речовини (частіше відношення мас іонів до їхніх зарядів) і їхніх...

-

Метод Визначення рН, який грунтується на вимірюванні електрорушійної сили певних гальванічних елементів, називають потенціометричним. Він, порівняно з...

-

ГХ-МС аналіз харчових продуктів - Гібридні методи. Газова хромато-мас-спектрометрія

ГХ-МС використовують для аналізу харчових ароматизаторів. Запропоновано різні методи видалення летких компонентів, пов'язаних з ароматизаторами, з їжі:...

-

Газова хромато-мас-спектрометрія - Гібридні методи. Газова хромато-мас-спектрометрія

Вже давно мас-спектрометр розглядають як відмінний детектор для газової хроматографії. Як газовий хроматограф, так і мас-спектрометр являють собою в...

-

В залежності від якостей речовин, що використовуються для визначень, виділяють такі методи інструментального аналізу: 1) оптичні (визначення оптичних...

-

Сировина для виробництва поліетилену Поліетилен виробляється з етилену, який, у свою чергу може бути отриманий різними методами, зокрема термічним...

-

Кореляційно-регресійний аналіз - це побудова та аналіз економіко-математичної моделі у вигляді рівняння регресії (рівняння кореляційного зв'язку), що...

-

Каталітичний крекінг - Алкани як паливо. Октанове та цетанове число

Значно вищі октанові числа бензинів, які одержують в процесі каталітичного крекінгу (у порівнянні з термічним крекінгом), пояснюється головним чином...

-

Адсорбционные методы исследования свойств поверхности позволяют количественно охарактеризовать происходящие при адсорбции межмолекулярные взаимодействия,...

-

Поняття про хроматографію - Гібридні методи. Газова хромато-мас-спектрометрія

У 1952 р. англійський учений А. Дж. Мартін і його співробітник А. Джеймс, займаючись аналізом жирних кислот, зробили два дуже важливих спостереження....

-

Хроматографічні методи аналізу - Теоретичні основи аналітичної хімії

Хроматографічний метод - метод розділення та аналізу суміші речовин, заснований на відмінному розподілі їх між двома не змішуваними фазами - рухомій і...

-

Електрохімічні методи засновані на використанні іонообмінних або електрообмінних процесах, що проходять на поверхні електроду або у приелектродному...

-

Структура створюваних моделей Основний виробничий процес - це система трьох складових: постачання сировини, виробництво і збут продукції (Рис. 2.1.)....

-

Основні методи гравіметричного аналізу - Теоретичні основи аналітичної хімії

Від чіткого розділення досліджуваної речовини залежить весь аналіз. Осад повинен бути чистим і без домішок. Звичайно, в процесі роботи осад захоплює з...

-

Основні методи кількісного аналізу та їх значення. - Теоретичні основи аналітичної хімії

Кількісне визначення хімічним методом складається з трьох основних етапів: -відмірювання певної кількості речовини для аналізу; -проведення певної...

-

Об'єктом дослідження послужив сучасний осад мінералізований відібраний в літній час по глибині мулової колонки в інтервалі 50-100 см (мінералізація води...

-

Апаратура та прилади Устаткування для хроматографії Всі хроматографи мають чотири основні частини: пристрій введення проби, хроматографічна колонка,...

-

Застосування ГХ-МС у вирішенні завдань безпеки - Гібридні методи. Газова хромато-мас-спектрометрія

Метод ГХ-МС широко використовують для аналізу більшості вибухових речовин до і після вибуху, оскільки інші методи (ЯМР, ІЧ-спектроскопія) не дозволяють...

-

Вихідними продуктами для виробництва полівінілхлориду є рідкий вінілхлорид і вода. Вінілхлорид (CH2 = CHCl) - білі пластинки, легкорозчинні у воді....

-

В даний час існує ряд критеріїв для оцінки піно-утворення: 1. Властивості одинарної плівки. Ще Плато встановлено, що час життя плівки обернено...

-

Отримання титану - Титан та його властивості

Ціна - от що ще гальмує виробництво і споживання, титану. Власне, висока вартість - не уроджений порок титану. У земній корі його багато - 0,63%....

-

Альдегіди Ми знаємо, що спирти легко окиснюються. При їх повному окисненні (горінні) утворюються оксид вуглецю (IV) і вода. Під впливом різних окисників...

-

Первинна смола - Піроліз твердих горючих копалин

Первинна смола являє собою складну суміш різних органічних речовин, що конденсуються з газу напівкоксування (прямого газу) при температурі 30-50С. Як...

-

В даний час найбільшу увагу в питаннях дослідження забруднення навколишнього середовища приділяється аналізу природних і стічних вод. ГХ-МС з он-лайн...

-

До складу фракцій нафти і нафтопродуктів можуть входити тисячі компонентів. До найпростіших фракцій - природний газ, який складається в основному з...

-

Визначення чистоти продуктів і контроль за реакціями здійснювались методом ТШХ на пластинах "Silufol UV-254", елюент бензол-етилацетат-етанол, 1:1:1,...

-

З метою вивчення будови, а також впливу на властивості металовмісних полімерів природи ліганду та металу, нами були розроблені методи одержання...

-

У системі управління реальними інвестиціями оцінка ефективності інвестиційних проектів є одним з найбільш відповідальних етапів. Від того, наскільки...

-

Каталітичний крекінг - Алкани як паливо

Значно вищі октанові числа бензинів, які одержують в процесі каталітичного крекінгу (у порівнянні з термічним крекінгом), пояснюється головним чином...

-

Схеми ступінчатої фотоіонізації. - Лазерний атомно-фотоіонізаційний спектральний аналіз

В методі лазерної багатоступінчатої фотоіонізації атоми збуджуються лазерним випромінюванням в проміжний високолижачий стан в одну або декілька супінів,...

-

Властивості нітратної і фосфатної кислоти

Властивості Нітратної і Фосфатної кислоти Нітратна кислота . Чиста Нітратна кислота HNO - безбарвна рідина густиною 1,51 р/см при - 42 °С застигаюча в...

-

Для вимірювання та оцінювання варіації використовуються абсолютні та відносні характеристики. До абсолютних належать: варіаційний розмах, середнє лінійне...

-

Кореляційний і регресивний методи аналізу зв'язку

Кореляційний і регресивний Методи аналізу зв'язку Основне завдання кореляційного і регресійного методів полягає в аналізі статистичних даних для...

-

Адсорбционные явления чрезвычайно широко распространены в живой и неживой природе. Толщи горных пород и почвы являются огромными колоннами с...

-

Ряди розподілу вибіркової сукупності. Характеристика центру розподілу При статистичному групуванні даних кожну групу характеризують системою показників...

-

УДОБРЕНИЯ С АМИДНОЙ ФОРМОЙ АЗОТА - Аммиачно-нитратные удобрения

Мочевина CO(NH2)2 содержит 46% азота. Образуется при взаимодействии С02 с NH3 при высоком давлении и температуре. Сначала получается карбаминово-кислый...

-

Капсули при звичайних методах фарбування залишаються безбарвними. Це дозволяє застосовувати прості методи фарбування для виявлення капсул мікроорганізмів...

-

Методы, применяющиеся для синтеза мультиферроиков - Мультиферроики

Для синтеза мультиферроиков используются различные методы синтеза. К ним относятся: спекание, гидротермальный синтез, соосаждение, золь-гель метод,...

-

Природні сполуки міді - Властивості міді

Мідь входить до складу більш ніж у 198 мінералів, з яких для промисловості важливі тільки 17, переважно сульфідів, фосфатів, силікатів, карбонатів,...

Схеми виробництва аміаку та азотної кислоти, Аміак - Методи отримання оксидів азоту