Нітратна кислота - Методи отримання оксидів азоту

Схема виробництва розведеної азотної кислоти

Сучасні методи виробництва розведеної азотної кислоти (від 45 до 62% HNОз) можуть бути розділені на три основні групи:

- 1) виробництво азотної кислоти під атмосферним тиском, 2) виробництво азотної кислоти під підвищеним тиском, 3) виробництво азотної кислоти комбінованим методом (окислювання аміаку проводиться під атмосферним тиском, а переробка окислів азоту в кислоту - під підвищеним тиском).

Системи, що працюють під атмосферним тиском

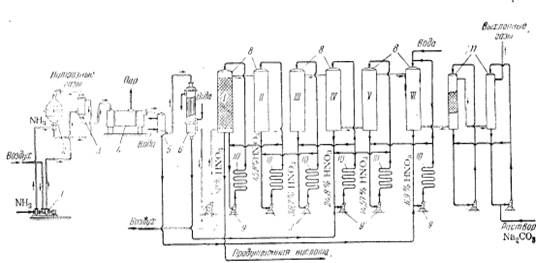

На рис.1.4 зображена система Хімстрою для отримання розбавленої азотної кислоти під атмосферним тиском.

Перша стадія виробництва полягає у підготовці аміаку і повітря. Якщо аміак надходить зі складу в рідкому вигляді, то він випаровується або за рахунок тепла, або розчину, який служить переносником холоду. Отриманий газоподібний аміак збирається зазвичай в газгольдері. Очищення газоподібного аміаку виробляють на тканяних фільтрах, а іноді застосовують промивання його рідким аміаком, який добре затримує як пари масла, так і механічні домішки.

Очищення повітря від сторонніх газів, що мають кислий характер, виробляють зазвичай за допомогою промивання його у вежі лугом або водою. Найкраще брати повітря з районів, не забруднених цими газами, наприклад із сусіднього лісу. Для відділення механічних забруднень повітря фільтрують через тканяні фільтри. Очищене повітря вентилятором, спареним з аміачним, подається через змішувач в контактний апарат.

Рис. 1.4 - Схема установки для виготовлення розведеної азотної кислоти під атмосферним тиском:

1 - аміачно-повітряний вентилятор; 2 - контактний апарат зі змішувачем; 3 - підігрівач повітря; 4 - паровий котел; 5 - швидкісний холодильник; 6 - холодильник-конденсатор; 7 - вентилятор; 8 - поглинаючі вежі; 9 - насоси; 10 - холодильник для кислоти; 11 - лужні вежі.

Вміст аміаку в аміачно-повітряної суміші коливається в межах від 9,5 до 12%. У випадку роботи на повітрі, підігрітому до 180-250 °С, вміст аміаку підтримують у межах 9,5-10%. Якщо є можливість збагатити повітря відкидним киснем, то вміст аміаку доводять до 12-12,5%. Газову суміш до її надходження на каталізатор ще раз фільтрують через поролітовий фільтр, який розташований в контактному апараті 2 безпосередньо перед каталізаторними сітками.

Аміачно-повітряну суміш далі спалюють на каталізаторі при 750-850 °С. Нітрозні гази, що мають цю ж температуру, проходять підігрівач повітря 3, а потім паровий котел 4, де охолоджуються до 180-200 °С. Подальше охолодження їх виробляється водою в трубчастих холодильниках 5 і 6, де утворюється азотна кислота концентрацією від 3 до 20%. Охолоджені нітрозні гази поступають далі в поглинальну систему 8, що звичайно складається з шести веж. Поглинання здійснюється водою. У поглинальну систему подається додатково повітря з таким розрахунком, щоб у вихлопних газах містилося 5,5% кисню.

Кожна башта зрошується кислотою відповідної концентрації. Циркуляція кислоти здійснюється за допомогою центрибіжних насосів 9, які подають її через холодильники 10, які охолоджуються водою для відводу. У міру закріплення, кислота передається самопливом з башти в башту назустріч ходу газу і по досягненні заданої концентрації виводиться із системи. Найчастіше готова кислота видається з другої по ходу газу вежі. Якщо ж гази перед входом в першу вежу добре окислені та охолоджені, то найбільш концентрована кислота (45-50%) може бути отримана в першій башті, яка і є продукційною. Готова кислота містить розчинені окисли азоту. Щоб уникнути втрат окислів азоту, кислоту, попередньо підігріти до 50 ч 55 °С, продувають повітрям. Отримані при цьому оксиди повертають у поглинальну систему. Концентрація оксидів азоту в нітрозних газах, що надходять у поглинальну систему, становить близько 10% і знижується після шостої вежі до 0,8%. Залишки окислів азоту вловлюють у вежах, зрошуваних лугами. Як поглинач застосовують найчастіше розчин соди (200-250 г/л), іноді вапняне молоко (120-150 г/л). Отримані нітрит-нітратні луги обробляють азотною кислотою для переведення азотистокислих солей в азотнокислі. Виділену при інверсії суміш окису азоту і повітря направляють у поглинальну систему.

Поглинальна система відрізняється від системи Хімстрою небагатьом. Тут замість трубчастого газового холодильника установлені холодильні вежі, виконані з каменю. Ці вежі працюють, як і звичайні поглинальні вежі, в яких гази зрошуються кислотою, а тепло відводиться в кислотних холодильниках. Хороший теплообмін між газом і кислотою на насадці і триваліше перебування нітрозних газів в холодильних вежах забезпечують високу ступінь окислення окису азоту. Поглинальна система складається з однієї окисної вежі, п'яти двоходові кислотних поглинальних башт, виконаних з граніту, і двох залізних веж для лужного поглинання. В іншому система не являє собою нічого оригінального.

Системи, що працюють під підвищеним тиском

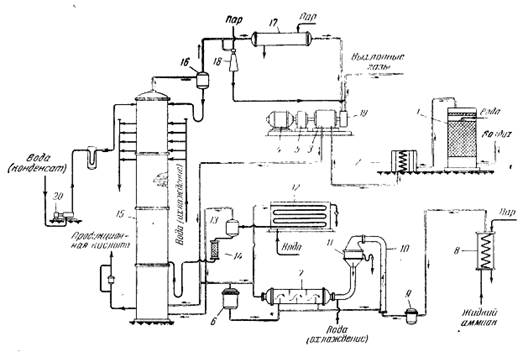

На противагу системам, що працюють під атмосферним тиском, тут контактне окиснення аміаку і поглинання нітрозних газів проводяться під підвищеним тиском. На рис. 1.4 наведена схема установки, що працює під тиском до 8 атм.

Рис. 1.4 -Схема установки розведеної азотної кислоти під тиском 8 атм.:

1 - вежа для промивки повітря; 2 - фільтр; 3 - турбокомпресор; 4- двигун; 5 - редуктор; 6 - фільтр для повітря; 7 - підігрівач повітря; 8 - випаровувач аміаку; 9 - фільтр для аміакі; 10 - змішувач; 11 - контактний апарат; 12 - холодильник-конденсатор; 13 - сепаратор; 14 - фільтр для платини; 15 - поглинальна колона; 16 - бризковловлювач; 17 - підігрівач вихлопних газів; 18 - паровий ежектор; 19 - рекуперацій на турбіна; 20 - насос для конденсата.

Повітря спочатку промивають водою у вежі 1 і фільтрують через тканяний фільтр 2. Потім його стискують в турбокомпресорі 3 до 9 атм і ще раз фільтрують в агрегатному фільтрі 6. Фільтруючим матеріалом служить азбестове полотно або фільтрувальний картон, який отримав зараз широке застосування.

Очищене повітря, після стиснення має температуру 110 ч 120°, далі підігрівається теплом нітрозних газів до 300 ч 350° у теплообміннику 7 і йде на змішування з аміаком. Аміак після випарника 8, нагрітий до 70°, очищається у фільтрі 9 з допомогою азбестового полотна. У змішувачі 10 аміак змішується з повітрям (10% аміаку і 90% повітря), і суміш з температурою 300° надходить в контактний апарат 11, де на платино-родієвому каталізаторі з 16-18 сіток аміак окислюється до окису азоту, розвиваючи температуру до 900°. Для уникнення розм'якшення металу під дією високої температури нижню частину контактного апарату і сполучну трубу охолоджують водою. Пройшовши підігрівач повітря 7, нітрозні гази охолоджуються до 450°, віддаючи тепло повітрю, і з цією температурою надходять у водяній холодильник-кондесатор 12. На лінії нітрозних газів перед входом в конденсатор встановлюють фільтр з довговолокнистої скляної вати для уловлювання платини. У холодильнику-конденсаторі 12 при охолодженні нітрозних газів до 40° утворюється 53-56%-ва азотна кислота в кількості до 50% від загального виробітку агрегату. Нітрозні гази з конденсатора-холодильника 12 надходять у поглинальну колону 15, а кислота, відокремившись в сепараторі 13 і пройшовши фільтр для платини 14, може бути спрямована або в колону на подальше зміцнення, або виведена з системи як готова продукція. Додаткове повітря в кількості до 20 % від основного вводиться або в конденсатор-холодильник 12, або в нижню частину поглинальної колони 15. Нітрозні гази віддають частину тепла воді в котлі-утилізаторі 9 і з температурою 400° надходять у теплообмінник 17, де підігрівають вихлопні гази, що йдуть в рекупераціонну турбіну 3. Подальше охолодження газів проводиться водою в трубчастих холодильниках 12. Охолоджені до 25 ч 30° нітрозні гази надходять в поглинальну колону 13.

Поглинювальна колона має досить примітивний апарат і складається з трьох елементів, сполучених послідовно по ходу газу. Кожен елемент має насадку з керамічних кілець розміром 25х25 мм. Два верхніх елемента забезпечені виносними газовими холодильниками, а нижні працюють без охолодження. Колона зрошується водяним конденсатом одноразово, без циркуляції кислоти.

Кислота виходить із вмістом 43-45% НNO3. Якщо бажають отримати кислоту з вмістом 60-62% НNO3, то включають аміачний холодильник 14 і охолоджують кислоту, що надходить на зрошення нижньої колони.

Залишок окислів азоту поглинається вапняковим молоком у двох послідовно включених лужних вежах 15. Вежі час від часу зупиняють для чищення насадки. Загальне поглинання окислів азоту становить 99%, з яких на частку лужного поглинання припадає близько 4 ч 6% і на частку кислотного 95 ч 94%.

Контроль виробництва азотної кислоти

Для правильного проведення процесів, економної витрати матеріалів і енергії, а також створення безпечних умов в роботі установки необхідно суворо контролювати всі стадії процесу.

Контроль процесу виробництва азотної кислоти здійснюється за допомогою систематичного аналізу відбираються проб і застосування контрольно-вимірювальних приладів, які можна розділити на 2 групи:

Прилади, що показують той чи інший параметр процесу з якісної або кількісної сторони. Сюди відносяться термометри, манометри, витратоміри, лічильники і т. д.

Прилади, які активно беруть участь у регулюванні технологічного процесу, обмежують відступ від нормального технологічного режиму, попереджають можливість аварії і навіть, в разі необхідності, зупиняють роботу цеху.

Сюди належать запобіжні клапани, терморегулятори, регулятори тиску, відсікачі, припиняють подачу аміаку в контактний апарат, і т. д. Всі ці прилади знайшли широке застосування на азотнокислотних заводах.

Визначення концентрації азотної кислоти ареометром

Якщо пробу відбирають з апарату, то першу порцію кислоти, що залишилась у пробовідбірній трубці, зливають, щоб бути впевненим у тому, що проба кислоти відібрана безпосередньо з апарату. Потім в циліндр набирають стільки кислоти, щоб при завантаженні ареометра він був заповнений кислотою до країв. При відборі проби потрібно обов'язково надягати гумові рукавички та окуляри. У циліндр з пробою кислоти занурюють ареометр і термометр. Відлік показань за термометром і ареометра виробляють тоді, коли встановиться температура, причому ареометр і термометр не повинні стикатися між собою і не повинні торкатися стінок циліндра. Відлік виробляють по верхньому краю меніска. Концентрацію кислоти знаходять по таблицями наведеним у Додатку А.

Похожие статьи

-

Схеми виробництва аміаку та азотної кислоти, Аміак - Методи отримання оксидів азоту

Аміак Технологічне обладнання для синтезу аміаку За своїм призначенням основне технологічне обладнання відділення синтезу аміаку можна підрозділити на...

-

Полимеризация двуокиси азота. Переработка нитрозных газов в азотную кислоту обычно происходит при температурах от О до 50 °С. В этих условиях двуокись...

-

Азотный кислота утилизация оксид Методы получения азотной кислоты Первый завод по производству HNO3 из аммиака коксохимического производства был пущен в...

-

Введение - Окисление оксида азота в производстве азотной кислоты

Азотная кислота является одним из важнейших продуктов многотоннажных продуктов химической промышленности. Она занимает второе место по объему...

-

Запасы этих растворов, несоответствующих показателям качества, исчисляются сотнями тысяч тонн и дальнейшее их хранение становится очень опасным для...

-

В 1960-х годах разработан агрегат по производству азотной кислоты мощностью 120 тыс. т год под давлением 0,716 МПа с использованием высокотемпературной...

-

Выбор метода производства (или выделение) готового продукта Современные методы производства азотной кислоты основаны на применении синтетического аммиака...

-

Этот способ концентрирования обеспечивает получение чистой концентрированной азотной кислоты без вредных выбросов в атмосферу. Однако у него есть ряд...

-

Процесс окислительного декарбоксилирования состоит из двух основных стадий: окисления углеводорода до арилкарбоновой кислоты и собственно окислительного...

-

У результаті окислення утворюються двуосновні кислоти: адипінова і, у кількостях що зменшуються, глутарова, янтарна, щавлева. З цих кислот перша особливо...

-

Введение - Производство нитратной кислоты АК-72. Анализ стадий переработки оксидов азота в HNO3

Азотная кислота - одна из важнейших минеральных кислот. По объему производства в химической промышленности она занимает второе место после серной...

-

Азотная кислота широко применяется для производства многих продуктов, используемых в промышленности и сельском хозяйстве Список использованной литературы...

-

Реакция окисления оксида азота до диоксида азота: NO + 0.5O2 = NO2 Определяем массовый расход NO необходимый на реакцию - степень превращения NO в...

-

Производство азотной кислоты - Анализ и технологическая оценка химического производства

Безводная азотная кислота HNO3--тяжелая бесцветная жидкость плотностью 1520 Кг/м 3 (при 15° С). Она замерзает при температуре --47° С и кипит при 85°С,...

-

Температура кислоты, Защита от коррозии, Цвет кислоты - Работа сернокислотного производства

Значения температуры кислоты на входе в сушильную башню (7506U) отображаются на устройстве цифровой индикации TIC-750607 в операторной. Датчик...

-

Описание процесса получения серной кислоты - Работа сернокислотного производства

Первая ступень мокрой очистки газа производится в cкруббере Вентури, где слабая 25 %-ная серная кислота для орошения газа подается насосами на два...

-

Мощность производства азотной кислоте по 100% кислоте - 720 тысяч т/год Мощность производства в кг/ч будет составлять - кг/ч Суммарная реакция...

-

NO + 0.5O2 = NO2 ?H = -124 кДж Принимаем ТВых = Т0 + 40 ТСр = Т0 + 20 Из уравнения теплового баланса T0 - температура на входе в окислитель, К; T0 =...

-

Реакция окисления оксида азота до диоксида азота: NO + 0.5O2 = NO2 Определяем массовый расход NO выходящий из окислителя - степень превращения NO на...

-

1 - Контактный аппарат; 2 - Котел-утилизатор; 3 - Окислитель В контактный аппарат (1) подается аммиачно-воздушная смесь на конверсию. Конверсия аммиака...

-

Схема реакции: Реактивы: Тимолфталеин, триэтиламин, хлороформ, дихлоангидрид терефталевой кислоты, гексан. Оборудование: Прибор для поликонденсации при...

-

В сухую колбу Кьельдаля вносят 0,1 г исследуемого продукта, наливают 5 см3 концентрированной серной кислоты. Добавляют небольшое количество катализатора....

-

Агрегат АК-72М является модернизированным агрегатом АК-72 с изменением ряда узлов, направленным на повышение мощности и устранение выявленных в первые...

-

Целевая реакция, протекающая на катализаторе между аммиаком и кислородом 4NH3 + 5O2 = 4NO + 6H2O ?H = -946 кДж Определение массового расхода O2 (по...

-

Актуальность темы. В современных условиях глобальной конкуренции на все более интегрирующихся мировых рынках, развитие химической промышленности...

-

Метод жидкофазного окисления ацетальдегида азотной кислотой является одним из промышленных способов получения глиоксаля. Суммарное уравнение реакции...

-

При Расчете системы разделения данной технологической схемы, мы сталкиваемся с некоторыми сложностями. Дело в том, что предлагаемые термодинамические...

-

Схема реакции: Реактивы: Фенолфталеин - 3,18 г; дихлорангидрид изофталевой кислоты - 2,03 г (мольное соотношение 1:1); едкий натр - 0,8 г;...

-

Метод Кьельдаля - обработка серной кислотой так же называют - "мокрое сжигание". Определение количества азота с помощью метода Кьельдаля основано на...

-

Минеральные кислоты, используемые для переведения анализируемой пробы в раствор, разделяют на две основные группы. 1) Кислоты, не оказывающие...

-

СУЛЬФАТНА КИСЛОТА - Неметали та їхні сполуки

Сульфатна кислота H2SO4 (безводна, 100% - ва) - важка безбарвна оліїста рідина. Густина її концентрованого розчину (w(H2SO4) == 98%) за звичайних умов...

-

Технология производства соляной кислоты - Анализ и технологическая оценка химического производства

Соляная кислота--бесцветная жидкость, представляющая собой раствор хлористого водорода в воде. Она энергично растворяет многие металлы и их окислы. В...

-

Заключение - Витамин Вс (фолиевая кислота)

Сфера действия этого витамина - главным образом мозг и нервная система. Он является динамической составной частью спинномозговой жидкости. Фолиевая...

-

Безопасность, Последствия дефицита витамина В9 (фолиевой кислоты) - Витамин Вс (фолиевая кислота)

Пероральный прием фолиевой кислоты не токсичен для человека. Даже в том случае, когда ежедневные дозы составляли 15 мг (почти в 40 раз выше рекомендуемой...

-

График зависимости температуры потока 8 от расхода азота представлен на рисунке 2.2. На данном графике по оси абсцисс откладываются значения расхода...

-

Синтез гетероциклических соединений Синтез 4-амино-1,2-бензотиазола К раствору 5-8 г (31 ммоль) 2,6-диметилтолуола в 15 мл мезителена (температура...

-

Аппаратурное оформление процесса - Общие сведения о фосфорной кислоте

Аппараты для разложения и кристаллизации сульфата кальция. Разложение фосфата и кристаллизация сульфата кальция обычно протекает в одних и тех же...

-

Введение, Общие сведения о фосфорной кислоте - Общие сведения о фосфорной кислоте

Фосфорная кислота является основным сырьем для производства фосфорных удобрений, кормовых добавок, инсектицидов и других фосфорсодержащих продуктов....

-

АБСОРБЦИЯ ТРИОКСИДА СЕРЫ. - Получение серной кислоты

Последней стадией процесса производства серной кислоты контактным способом является абсорбция триоксида серы из газовой смеси и превращение его в серную...

-

Азотная кислота (HNO3) -- сильная одноосновная кислота. Твердая азотная кислота образует две кристаллические модификации с моноклинной и ромбической...

Нітратна кислота - Методи отримання оксидів азоту