Технология ремонта полувагона и крытых вагонов, Неисправности рамы и кузова полувагона и крытых вагонов - Организация ремонта кузовов грузовых вагонов

Неисправности рамы и кузова полувагона и крытых вагонов

Основными причинами недостаточной сохранности кузовов полувагонов в эксплуатации являются интенсивное ведение погрузочно-разгрузочных работ с применением механизмов, конструктивно не соответствующих условиям их взаимодействия с подвижным составом, нарушения технологии грузовой работы, а также отклонения в эксплуатационной работе.

При погрузке и разгрузке длинномерных грузов в кузова полувагонов применяют ряд механизмов. При этом кузов полувагона может получить повреждения при перемещении груза и при нарушении правил отстроповки и закрепления груза. Погружаемый пакет груза может раскачиваться из-за изменения направления движения (поворот стрелы), скорости или давления ветра. И эти раскачивания гасятся ударами груза о кузов, в результате чего деформируется и пробивается обшивка, стойки и верхняя обвязка.

С целью предупреждения этих явлений внутри кузова имеются лесные скобы, в которые устанавливают деревянные стойки и которые должны воспринимать эти удары на себя.

Другим фактором, влияющим на повреждаемость полувагонов при перевозке лесоматериалов, является схема расположения груза по вагону. С целью увеличения степени использования грузоподъемности вагона, лесоматериалы часто грузят с выходом концов груза за сечение торцевых дверей. Двери в этом случае прижаты к боковым стенам и всю нагрузку от распора кузова воспринимают стойки в зоне приварки их к раме вагона, что приводит к образованию трещин в этой зоне и отрыву стоек от рамы. Чтобы не допустить эти явления, необходимо следить за правильностью увязки пакетов грузов и стяжки концов лесных стоек.

Высок уровень повреждаемости кузовов полувагонов при экскаваторной и грейферной погрузке насыпных грузов. К этой работе должны допускаться экскаваторы с емкостью ковшей не более 3 м3.

С целью повышения производительности труда и недопущения повреждений верхней обвязки экскаваторщик часто поднимает ковш на большую высоту над кузовом вагона и раскрывает ковш. В этом случае груз падает с большой высоты, повреждая крышки люков, обшивку кузова и заделки стоек в виде разрушения сварных швов в местах стыковки стоек с поперечными и шкворневыми балками.

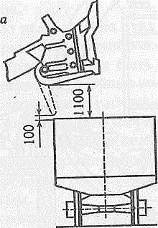

Чтобы не допустить эти разрушения, регламентируются правила погрузки, согласно которым вес груза, одновременно сбрасываемого из ковша на одну крышку люка, не должен превышать 5 т. Допускается сброс груза до 7 т при условии предварительной подсыпки на крышки люков слоя мелкокускового груза толщиной не менее 300 мм. Погрузку груза необходимо вести при минимально возможной высоте раскрытия ковша, гарантирующей невозможность ударов ковша и открывающегося днища о верхнюю обвязку, как это показано на рисунке3.1.

Рисунок3.1. Определение минимальной высоты падения груза при погрузке экскаваторами: а -- ковш ориентирован на верхнюю обвязку; б -- ковш ориентирован на середину вагона

Выгрузка насыпных грузов осуществляется через люки или с помощью грейферов.

Для повышения производительности разгрузки грейферами за счет более полного заполнения ковша грейфер бросают на груз. Часто это происходит, когда поворот стрелы крана еще не завершен и поэтому часто сопровождается ударами раскрытого грейфера о верхнюю обвязку полувагона или об обшивку. При разгрузке нижней части груза в кузове при смыкании челюстей часто происходит повреждение горизонтальных полок поперечных балок.

Общие сведения о грузовых вагонах конструкция крытого вагона

Вагоном называется единица железнодорожного подвижного состава, предназначенная для перевозки пассажиров и грузов.

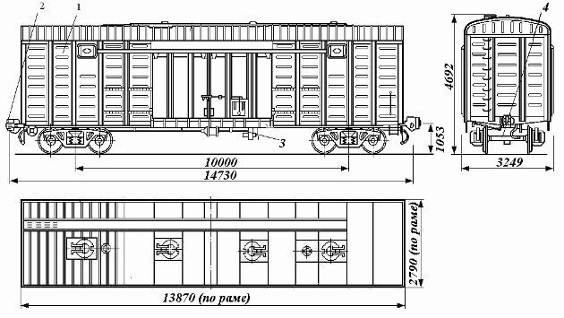

Независимо от типа и назначения все вагоны состоят из четырех основных узлов (рисунок 3.1.1): кузова 1, ходовых частей 4, ударно-тяговых устройств 2, тормозного оборудования 3.

Рисунок 3.1.1 - Конструкция крытого вагона

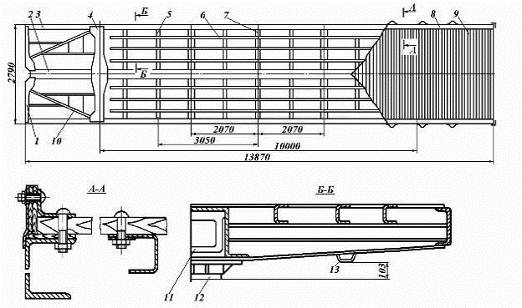

Рама кузова (рисунок 3.1.2) состоит из хребтовой балки 2, двух боковых 3, двух концевых 1, двух шкворневых 4, двух основных 7 и семи промежуточных 5 поперечных балок, четырех раскосов 10, шести продольных балок 6 для поддержания пола, одной балки для крепления тормозного цилиндра и двух подножек. Хребтовая балка 2 сварена из двух Z-образных профилей №31. В концевых ее частях установлены задние упоры автосцепки, объединенные с надпятниковой отливкой шкворневого узла, а также розетки, отлитые заодно целое с передними упорами автосцепки. Боковые балки 3 выполнены из швеллеров №20. В зоне дверного проема к балкам 3 приварены пороги из специальных Z-образных профилей.

Концевые балки 1 сварные п-образного сечения и выполнены из листов толщиной 6 мм. В месте постановки розетки балка имеет нишу глубиной 180 мм, позволившую заглубить розетку и уменьшить вылет автосцепки с 610 до 430 мм. Такое решение позволило увеличить внутреннюю длину и повысить объем кузова без изменения размеров вагона по осям сцепления автосцепок. Для безопасной работы составителей поездов на концевой балке установлены поручни.

Основные поперечные балки 7 сварные двутаврового сечения, выполненные из листов толщиной 6 мм. Для обеспечения равно прочность и конструкции рамы концевые, шкворневые и основные поперечные балки имеют переменную высоту по своей длине.

Рисунок 3.1.2 - Рама кузова крытого вагона

Шкворневые балки 4 сварные коробчатого сечения. Каждая из них состоит из двух вертикальных толщиной 6 мм, верхнего (8 мм) и нижнего (10 мм) горизонтальных листов. В местах пересечения шкворневых балок с хребтовой установлены стальные надпятниковые коробки 11, связывающие вертикальные стенки хребтовой балки, а также усиливающие пятниковый узел рамы. К нижним листам шкворневых балок приклепаны пятники 12 и скользуны 13.

Раскосы 10 рамы изготовлены из швеллера №14, а поперечные 5 и продольные 6 вспомогательные балки для поддержания пола - из гнутых швеллеров 100х80х5 мм.

Для передвижения вагонов лебедкой на каждом конце боковых балок рамы приварены специальные скобы.

На раму настлан пол 9 из досок толщиной 55 мм, соединенных в четверть. По периметру пол армирован уголком 8. В зоне дверного проема, где интенсивно работают автопогрузчики, деревянный настил пола покрыт металлическими листами толщиной 4 мм.

Похожие статьи

-

Краткое описание конструкции полувагона - Организация ремонта кузовов грузовых вагонов

Вагоносборочный ремонт механизация Полувагоны (рисунок 1.1.) предназначены для перевозки каменного угля, руды, леса, проката металлов, а также других...

-

Вагоноремонтные цеха (участки и отделения) являются основными на вагоноремонтных предприятиях. В них выполняются разборочные, ремонтные, сборочные и...

-

Организация работ Дефектация и ремонт рам вагонов и их элементов производится в соответствии с требованиями пунктов 6.2-6.3 настоящей технологической...

-

Организация работы вагоносборочного цеха - Организация ремонта кузовов грузовых вагонов

Организация ремонта вагонов осуществляется в полном соответствии с утвержденным технологическим процессом при своевременном обеспечении ремонтных бригад...

-

Требования, предъявляемые к ремонту грузовых вагонов - Организация ремонта кузовов грузовых вагонов

Требования к грузовым вагонам определены государственными стандартами. Они охватывают: общие требования, требования к материалам, надежности,...

-

Составление планировки вагоносборочного цеха - Организация ремонта кузовов грузовых вагонов

Вагоноремонтные цехи размещают в светлом прямоугольном одноэтажном здании. Основные размеры (длина, ширина, высота, ширина междупутий) цехов и...

-

Для бесперебойной эксплуатации вагонного парка и содержания его в исправном состоянии на железных дорогах России установлена четкая система технического...

-

Кузов и рама вагона, внутреннее оборудование - Подвижной состав железных дорог

Четырехосный полувагон модели 12-4034 имеет кузов с глухими торцевыми стенами, обладает большой прочностью, так как в нем прочно связаны между собой...

-

Ремонт кузовов вагонов-хопперов моделей 19-7017, 19-7017-01, 19-3116 и других не указанных выше производится в соответствии с требованиями пункта 7.1...

-

Температурный режим грузов Температурный режим замороженных скоропортящихся грузов определяется правилами перевозок грузов в зависимости от температуры...

-

Общие требования при ремонте кузовов грузовых вагонов При всех видах ремонта вагонов на кузовах грузовых вагонов разрешается: [ЦВ-201, п.2.8.1] 1)...

-

Программа ремонта вагонов составляет: N Г =N Квартальная программа вычисляется по формуле: Месячная программа вычисляется по формуле: Суточная программа...

-

При ремонте шкворневых и промежуточных балок грузового вагона разрешается: [ЦВ-201-98, п.2.7.11] Заварка трещин или изломов верхнего листа шкворневой...

-

Назначение вагоносборочного цеха - Организация ремонта кузовов грузовых вагонов

Вагоносборочный цех предназначен для выполнения ремонтно-сборочных и монтажных работ непосредственно на вагоне. При этом осуществляются такие соединение...

-

Анализ неисправностей, устраняемых на участке текущего отцепочного ремонта Текущий ремонт вагонов играет важную роль в обеспечении исправного...

-

Введение - Организация ремонта кузовов грузовых вагонов

Организация и планирование тесно связаны с управлением производством. Управление - это комплекс действий, направленных на поддержание и совершенствование...

-

Ремонт кузова и крыши производят слесари, электросварщики и газорезчики ВСУ, руководствуясь меловыми пометками мастера. Ремонт механизма разгрузки...

-

Ремонт кузова и крыши Кузов и крышу вагонов-хопперов для зерна ремонтируют в соответствии с требованиями пунктов 7.1, 7.1.1, 7.1.2 настоящей...

-

При деповском и текущем ремонте вагонов разрешается заварка на концевой балке не более трех трещин или одного излома в любом месте балки. [ЦВ-201-98,...

-

Безопасность движения - Организация ремонта кузовов грузовых вагонов

Подвижной состав должен своевременно проходить планово-предупредительные виды ремонта, техническое обслуживание и содержаться в эксплуатации в исправном...

-

Деповской и капитальный ремонт грузовых вагонов производится по истечении межремонтных нормативов, установленных согласно указанию от 11.12.2007 г. №...

-

Крышу очищают от разрушившегося лакокрасочного покрытия, отслоившейся ржавчины и других загрязнений, осматривают. [ЦВ-587, п. 7.2.3.1] Сварные швы должны...

-

Для обеспечения исправного технического состояния автосцепного устройства производятся следующие виды осмотра и ремонта: Полный осмотр при периодическом...

-

Хоппер вагон перевозка цемент Технические характеристики Грузоподъемность, т 78,88 Тара, т 18,62 Полезный объем, м3 60,5 База вагона, м 7,7 Длина, м: -...

-

Техническое обслуживание и ремонт подвижного состава, систем электроснабжения и путевого хозяйства На электротранспортных предприятиях Украины...

-

На участках средней (базовой) части хребтовых балок, непосредственно примыкающих к нижним листам шкворневых балок, на расстоянии менее 500 мм, а так же...

-

Расчет эксплуатационных теплопритоков в грузовых помещениях вагона Расчет производится для яблок, которые перевозятся в 5-вагонной секции БМЗ. Для случая...

-

Уставный срок доставки грузов Этот срок регламентирован Правилами[2,гл.7], [3,разд.4] для установления ответственности перевозчика за своевременную...

-

Обработка составов по прибытию Руководство поездной и маневровой работой осуществляет ДСП. ДСП, получив по телефону сообщение с соседней станции об...

-

При деповском и капитальном ремонте вагонов производится полный осмотр автосцепного устройства. При этом все его съемные узлы и детали независимо от...

-

Ремонт кузова и крыши Кузов и крышу вагонов-хопперов для перевозки минеральных удобрений ремонтируют в соответствии с требованиями пунктов 7.1, 7.1.1,...

-

В этом подразделе пояснительной записки необходимо выполнить планировку участка (отделения), имеющуюся на предприятии по месту практики. Планировка...

-

Заварка не более двух трещин В (рисунок 1) длиной менее 2/3 периметра сечения основных горячекатаных элементов хребтовых балок (двутавр в полувагонах и...

-

Очередность подъемки вагонов определяет старший мастер или мастер ВСУ. Присутствие одного из них обязательно при подъемке и опускании вагонов. Перед...

-

А) сдельно-премиальной Б) сдельной В) повременной Г) повременно-премиальной Оплата труда рабочим на ремонте вагонов производится... А) на основе ТСР по...

-

А) ЧР = ?Т/РК Б) ЧР = РК/?Т В) ЧР = РК* Т/tМ Г) ЧР = ТК* tМ/РК Где ЧР - численность рабочих ?Т - общая трудоемкость ремонта вагонов РК -...

-

А) станции Б) вагонного депо В) локомотивного депо Г) ПТО Коэффициент приведения для определения приведенной продукции в эксплуатационном вагонном депо...

-

А) первому уровню оплаты труда по ТСР Б) по второму уровню В) по третьему уровню Г) по четвертому уровню При применении сдельно-премиальной системы...

-

Устройство СИТОВ-1 предназначено для проверки технических характеристик тормоза грузовых вагонов после постройки или ремонта и используется в...

-

В зависимости от числа постов для данного вида ТО и уровня их специализации различают два основных метода организации работ по техническому обслуживанию...

Технология ремонта полувагона и крытых вагонов, Неисправности рамы и кузова полувагона и крытых вагонов - Организация ремонта кузовов грузовых вагонов