Оценка затрат на качество продукции с помощью ABC-costing и Системы Сбалансированных Показателей - Оценка экономической эффективности лин-преобразований

В одной из теоретических частей были освещены конкурентные преимущества компаний на рынке. К ним относится качество продукции, время выполнения заказа, инновации и затраты. В данной части практической работы будут оценены затраты на качество продукции.

В задаче мы фокусируемся на двух основных аспектах качества: содержание продукта и соответствие качества принятым стандартам. Содержание продукта или услуги связано с характеристиками и особенностями продукта или услуги и с тем, насколько рассматриваемый продукт или услуга удовлетворяет потребности и желания клиента. Соответствие принятым стандартам качества, в свою очередь, отражает, насколько качественно произведен продукт или предоставлена услуга в соответствии с принятыми международными стандартами.

Пример управления качеством, выявления причин потерь из-за качества связан с компанией R, которая производит ксероксы. В 2011 году операционный доход был равен $ 24 млн, а выручка равнялась $ 300 млн при объеме продаж 20.000 ксероксов.

Качество производимых ксероксов имеет как финансовые, так и нефинансовые компоненты, относящиеся к удовлетворению потребителя, к улучшению качества внутренних процессов, снижению дефектов, а также к обучению и увеличению полномочий работников. Чтобы структурировать все компоненты, воспользуемся системой сбалансированных показателей и рассмотрим их с 4 сторон: финансовая составляющая, аспект, связанный с удовлетворенностью продуктом или услугой клиентом, внутренний бизнес процесс, обучение и рост. Рассмотрим каждый аспект в отдельности.

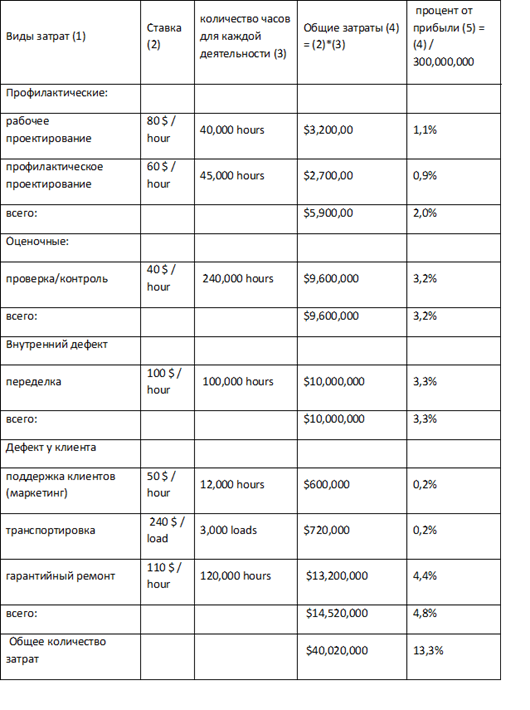

Финансовый аспект предполагает расчет затрат на качество производимого товара и услуги, другими словами стоимость качества. Стоимость качества включается в себя затраты на предотвращение производства товара низкого качества или на борьбу с уже некачественно произведенным товаром. Разделим стоимость качества на категории по видам затрат согласно ABC-costing.

Профилактические затраты - затраты на предотвращение производства продуктов, не соответствующих стандартам качества и своим основным характеристикам.

Оценочные затраты - затраты, связанные с контролем отдельных единиц на соответствие стандартам качества.

Затраты компании, возникшие из-за внутреннего дефекта произведенной продукции, еще не достигшей клиента. Данный вид затрат характеризуется переделкой.

Затраты, связанные с дефектом произведенной продукции, уже попавшей к клиенту. Они влекут за собой затраты на поддержку клиентов, транспортировку бракованной продукции и затраты на гарантийный ремонт.

Рис. 6 "Виды затрат по методу ABC"

Общее количество затрат на обеспечение качества равно $40,020,000.

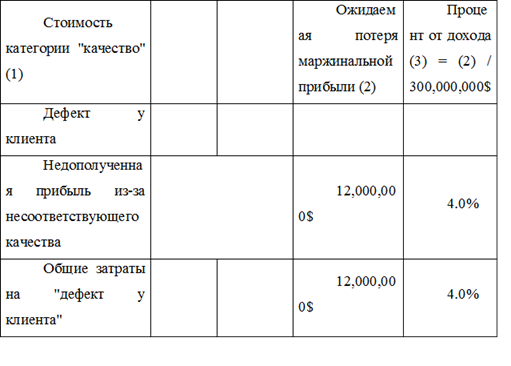

Рис. 7 "Затраты от упущенных продаж"

Очень важным компонентом стоимости качества является недополученная прибыль из-за низкого уровня качества продукта, из-за потерянных продаж и более низких цен из-за устаревшего дизайна и несоответствующего стандартам качества.

По оценкам маркетингового отдела по исследованию рынка Компании R, несоответствие стандартам качества и бедный набор характеристик продукта привели к потере продаж 2,000 ксероксов в 2011 году и к упущенной операционной прибыли в размере $ 12,000,000. Итого, общие затраты на качество складываются из затрат, понесенных в связи с производством и затрат, связанных с упущенной выгодой. В данном случае общие затраты на качество равны $ 52,020,000 ($ 40,020,000 + $12,000,000) или 17,3 % от текущих доходов. Затраты из-за упущенной прибыли составляют 23,1 % ($12,000,000 / $52,020,000) от общих затрат на качество.

Далее мы рассмотрим второй пул показателей. Это показатели нефинансовых затрат на качество, связанные с удовлетворенностью потребителем качеством производимого товара или услуги.

Компания R отслеживает следующие меры удовлетворенности потребителей:

Проведение маркетингового исследования для получения информации предпочтениях клиентов и их степени удовлетворенности характеристиками производимого продукта;

Доля рынка;

Количество дефектных единиц, отгруженных потребителю, к общему количеству проданных единиц в процентах;

Количество жалоб клиентов (компании подсчитали, что, как правило, на каждого пожаловавшегося клиента есть еще 10-20 клиентов, которые имели неудачный опыт пользования товаром или услугой, но не пожаловались);

Процент продукции, которая ломается сразу после доставки;

Средние задержки доставки (разница между запланированной датой доставки и запрашиваемой клиентом даты);

Своевременная скорость доставки (процент поставок на или до запланированной даты поставки).

Компания R постоянно отслеживает динамику этих показателей во времени, то есть улучшаются они или ухудшаются. Повышение удовлетворенности клиентов должно привести к снижению затрат на качество и более высоким будущим доходам за счет удержания клиентов и привлечения новых посредством их лояльности и сарафанному радио. Низкая удовлетворенность клиентов, в свою очередь, прогнозирует увеличение затрат на качество в будущем.

Далее мы обратимся к внутренним бизнес процессам, как источнику формирования удовлетворенности клиентов, для выявления и анализа проблем качества и его улучшения.

В данном пункте мы рассмотрим три метода для выявления и анализа проблем с качеством: контрольные карты, Парето диаграммы и причинно-следственные диаграммы.

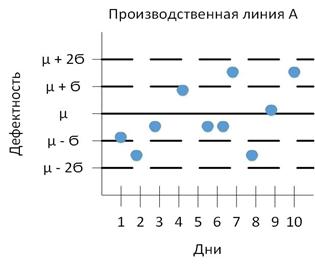

Итак, контрольная карта используются для статистического контроля качества, который направлен на выявление разницы между рандомными и нерандомными вариациями, возникающими в операционном процессе. В данном примере случайные изменения возникают, например, при колебании скоростного режима работы оборудования, следствием чего являются такие дефекты ксероксов, как нечеткие или слишком светлые, или слишком темные копии. Неслучайные изменения происходят, когда дефектная продукция производится в результате систематической проблемы, такой как неправильная установки скорости работы оборудования, неправильное обращение какой-то составной части оборудования. Контрольная схема является важным инструментом для статистического контроля качества и представляет собой серию последовательных наблюдений конкретной стадии, процедуры или операции, проводимые в регулярных интервалах времени. Каждое наблюдение проводится относительно заданных диапазонов, представляющих собой пределы, продукция в рамках которых является качественной, и рассматриваются и исследуются только те случаи, которые выходят за обозначенные пределы. Такая продукция является бракованной.

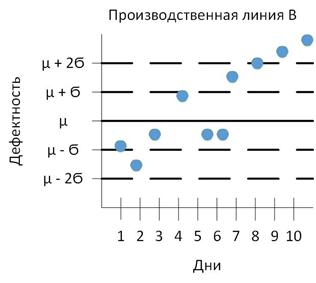

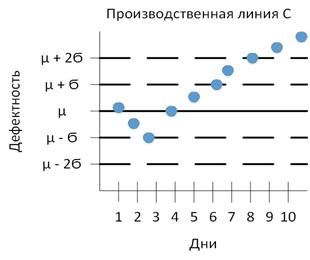

Наблюдение было проведено над тремя производственными линиями А, В и С. Ниже представлены контрольные карты ежедневной дефектности продукции. Дефектная продукция рассчитывалась, как отношение количества дефектной продукции к общему объему произведенной продукции. µ и ? (стандартное отклонение) используются в качестве параметров распределения в контрольных картах. На основе опыта компания R решает, что любое наблюдение за пределами µ ± 2? должно быть подробно исследовано.

Для производственной линии A все наблюдения находятся в установленном пределе µ ± 2?, поэтому дополнительных исследований не требуется.

Рис. 8

На производственной линии В два последний наблюдения сигнализируют о том, что высокий процент произведенных ксероксов не соответствуют стандартам качества, скорее всего из-за случайного, вышедшего из-под контроля явления, например, увеличение или снижение скорости работы оборудования. Учитывая обозначенные пределы, два последних явления будут исследованы подробно.

Рис. 9

Производственная линия С показывает, в целом, почти бездефектное протекание производственного процесса. Однако, есть два случая, не вписывающиеся в рамки µ ± 2?, которые подлежат исследованию. Более того, последние шесть случаев намечают четкое направление все большего отдаления от среднего значения. Характер отдаления от среднего значения может сигнализировать о том, что изнашивается оборудование, и с каждой обработанной деталью оно изнашивается все больше, в следствие чего тренд не может иметь отрицательный наклон.

Рис. 10

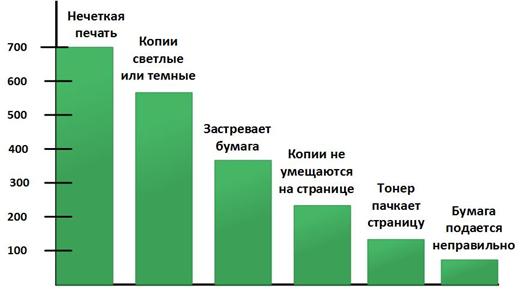

Наблюдения за пределами контрольных пределов служат в качестве входных данных для диаграмм Парето. Диаграмма Парето представляет собой график, который показывает то, как часто каждый тип дефекта, упорядоченный от наиболее частых до наименее частых, происходит. На нижеприведенном рисунке изображена диаграмма Парето, где видно, что наиболее частое отклонение от норм качества связано с таким дефектом, как нечеткая печать. Эта проблема, во-первых, приводит к высоким затратам на переделку бракованных изделий. Во-вторых, если этот дефект обнаруживается только у клиента, то это приводит к высоким гарантийным и ремонтным затратам, а также низкой удовлетворенности заказчика.

Рис. 11 "Виды дефектов продукции"

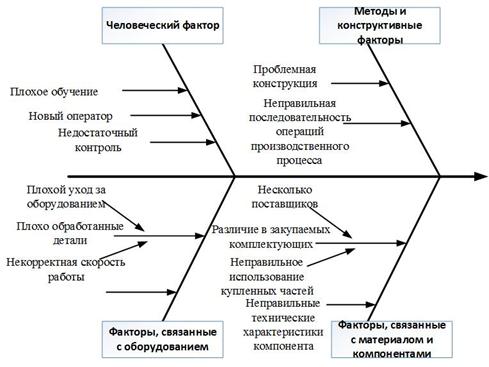

Наиболее часто повторяющиеся и дорогостоящие проблемы, выявленные с помощью диаграммы Парето анализируются с помощью причинно-следственных диаграмм Ишикавы. Диаграмма причинно-следственных связей выявляет потенциальные причины дефектов с помощью схемы, которая напоминает структуру скелета рыбы. Ниже, на рис. 12, представлена диаграмма причинно-следственных связей, описывающая причины возникновения такого дефекта, как нечеткая печать ксероксов компании R. "Хребет" диаграммы обозначает изучаемую проблему. "Крупные кости", отходящие от "хребта", иллюстрируют 4 потенциальных причины возникновения этой проблемы: человеческий фактор, фактор, связанный с машиной/оборудованием, методы и конструктивные факторы, факторы, связанные с материалом и компонентами.

Рис. 12 "Диаграмма причинно-следственных связей"

Инженеры компании R определяют проблему с материалами и комплектующими как основную, из-за чего выпущенные ксероксы печатают нечетко. Дополнительные стрелки к каждой проблеме позволяют сделать более детальный анализ потенциальных проблем. Например, инженеры определили две потенциальные причины, связанные с материалами и компонентами - это смена поставщиков, комплектующих и некорректная специфика закупаемых. Они сразу же сосредоточились на изменении в закупаемых компонентах, обеспечив разнообразие поставщиков для выбора более подходящего, и на неправильном обращении приобретенных частей. Дальнейший анализ привел их к выводу, что неправильно используется стальной каркас, который соединяет все компоненты ксероксов, таких как барабаны, зеркала, линзы. Это приводит к рассогласованию между частями ксерокса, что вызывает нечеткую печать.

Анализ проблем качества облегчается с помощью автоматизированного оборудования и вычислительной техники, которая фиксирует количество дефектов и их типы, а также условия эксплуатации оборудования, при которых эти дефекты произошли. С помощью этих входных данных компьютерные программы строят контрольные карты, Парето диаграммы и диаграммы причинно-следственных связей с целью постоянного контроля и снижения количества дефектов в единицу времени.

Далее мы рассмотрим нефинансовые показатели измерения качества внутренних бизнес процессов в Компании R. К ним относятся:

Процент дефектных изделий;

Процент переделанных изделий;

Количество различных типов дефектов, исследованных с помощью контрольных карт, Парето диаграмм и диаграмм причинно-следственных связей;

Количество проектных и технологических изменений по улучшению проектирования качества и снижению затрат на качество.

Менеджеры Компании R считают, что если улучшать данные показатели постоянно, то можно достичь максимальной удовлетворенности клиентов, низких затрат на качество и хороших финансовых показателей.

Последний вид показателей - это обучение и рост сотрудников: как это влияет на качество производимой продукции.

К драйверам качественных бизнес процессов Компания R относит наем выдающихся инженеров-проектировщиков, обеспечение сотрудников дополнительным обучением, снижение текучести кадров за счет увеличения прав и возможностей работников. Компания R полагает, что вышеперечисленные увеличат уровень удовлетворенности работников Компании R, что приведет к сокращению бракованной продукции, а, следовательно, и к повышению степени удовлетворенности клиента от потребления производимого продукта, что в свою очередь приведет к улучшению финансовых показателей. Компания R измеряет следующие факторы в перспективе роста и обучения сотрудников для повышения качества производимой продукции:

Опыт и квалификация инженеров-конструкторов;

Текучесть кадров (отношение числа сотрудников, которые покидают компанию к среднему общему числу сотрудников);

Расширение прав и возможностей сотрудников (отношение числа процессов, в которых работники имеют право принимать решения без консультаций с контролеров к общему количеству процессов);

Удовлетворенность сотрудников (отношение сотрудников с высоким уровнем удовлетворенности к общему числу опрошенных сотрудников);

Обучение персонала (процент сотрудников, прошедших обучение по курсам повышения качества производимого продукта).

На базе данных показателей менеджеры Компании R оценивают качество своей продукции и принимают решения по его улучшению. Далее мы посчитаем релевантный доход и релевантные затраты Компании R в контексте принятия решения по улучшению качества.

Вспомним, что диаграмма причинно-следственных связей Компании R показала, что стальной каркас (или шасси) копировального аппарата часто неправильно перемещается со склада поставщика на завод Компании R. Рама должна соответствовать очень точной спецификации, иначе компоненты ксерокса, такие как барабаны, зеркала и линзы не будут ей соответствовать. Неправильное обращение с рамой во время транспортировки является причиной рассогласования внутренних компонентов ксерокса и ведет к нечетким копиям.

Команда инженеров предложила два решения: 1 - проверять рамы после поставки; и 2 - укрепить рамы и их транспортные контейнеры для того, чтобы рамы выдерживали некорректное обращение с ними во время транспортировки.

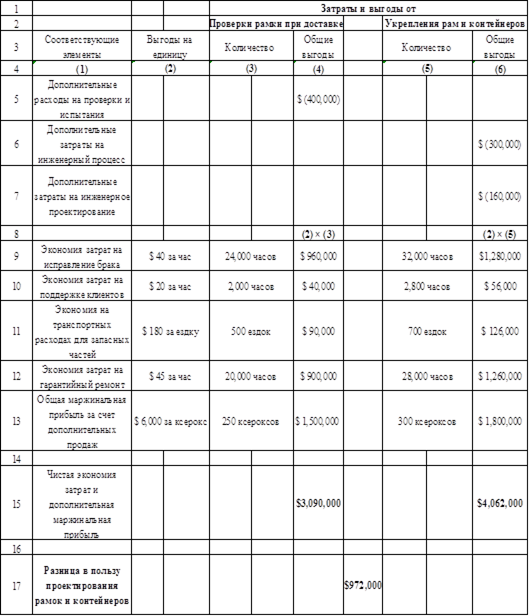

Для того, чтобы оценить каждую альтернативу, необходимо определить соответствующие затраты и выгоды для каждого решения, сосредоточив внимание на том, как общая стоимость и общая выручка будет меняться в соответствии с каждой альтернативой. Обратимся к таблице 1.

Предполагаемые дополнительные расходы: $ 400 000 для альтернативы проверки; $ 460000 для альтернативы перепроектирования.

Экономия от сокращения переделок, поддержки клиентов и транспортных расходов на доставку запасных частей клиентам, а также ремонтных работ составляет $ 3,090,000 при выборе альтернативы проверки рамы после доставки. Экономия по этим же параметрам при выборе альтернативы перепроектирования транспортных контейнеров для рам составляет $ 4,062,000.

Разница в пользу выбора второй альтернативы - перепроектирования для укрепления транспортных контейнеров для перевозки рам равна $ 972,000.

Таблица 1 - Экономическая оценка альтернатив повышения качества

Похожие статьи

-

На сегодняшний момент в сложных экономических условиях компаниям приходится развивать свои конкурентные преимущества, и для этого совершенствовать...

-

Философия и ценности LEAN Потребитель имеет силу и власть на современных рынках. В следствии этого он хочет не просто продукт, который ему предлагают, он...

-

Рассмотрим пример использования ABC, главной целью которого есть сократить потери на ненужные активности, которые не приносят полезности ни конечному...

-

Данная глава посвящена аналитической составляющей лин менеджмента и бережливого производства - лин учету. Другими словами, цель практической части данной...

-

Для реализации программы и развития белорусского садоводства ежегодно осуществляется финансирование из средств республиканского и областных бюджетов. На...

-

Особенности lean учета - Оценка экономической эффективности лин-преобразований

Lean-учет представляет собой в большей степени управленческий учет, однако в то же время изменяет порядок расчета себестоимости, например, и другие...

-

Противоречие особенностей традиционного бухгалтерского учета философии LEAN-менеджмента В данном пункте рассмотрим основные недостатки традиционного...

-

Модифицированная модель ABC подхода носит название Time-driven Activity-Based Costing. Этот метод лишен таких недостатков, как большие трудозатраты на...

-

Виды потерь - Оценка экономической эффективности лин-преобразований

Каждому производственному предприятию, внедряющему бережливое производство следует придерживаться так называемого принципа вычитания затрат, то есть...

-

Таблица 14. Калькуляция себестоимости и отпускной цены, калькуляционная единица - шт. Наименование статьи затрат Сумма за ед. изделия, руб. Сумма за весь...

-

Такими показателями являются следующие отчеты: почасовой отчет о рабочем дне, отчет о приемки с первого предъявления, отчет о НЗП/СНЗП. Почасовой отчет о...

-

Понятие и показатели качества продукции, Основные понятия - Цена и качество продукции

Основные понятия Современная рыночная экономика предъявляет принципиально иные требования к качеству выпускаемой продукции. Качество продукции относится...

-

ООО "Росгосстрах" - крупнейшая в России страховая компания, предоставляющая широкий спектр страховых услуг частным лицам и компаниям для защиты от самых...

-

Характеристика организации и эффективность использования ее ресурсного потенциала Исследуемое предприятие расположено на территории Минской области,...

-

Производственный план Целью составления плана производства является определение показателей объемов производства продукции. Объем производства продукции,...

-

Годовой план заработной платы представляет собой сумму выплат работникам данного участка за год. Расчет фонда заработной платы ремонтных рабочих....

-

Показатели движения трудовых ресурсов. Численность работников является важнейшим количественным показателем, характеризующим состояние и движение...

-

Система показателей оценки оборотных средств и эффективности их использования Принятие инвестиционных и финансовых решений в процессе ведения бизнеса...

-

Садоводство является одной из наиболее интенсивных и доходных отраслей сельскохозяйственного производства. Развитие отрасли и повышение ее экономической...

-

ABC в lean учете - Оценка экономической эффективности лин-преобразований

В традиционном учете за базовый принцип расчета себестоимости принято разделение затрат на прямые и косвенные и отнесение всех этих видов затрат на...

-

Расчет затрат на реализацию мероприятий по снижению себестоимости и повышению прибыли на основании центров ответственности В процессе предпринимательской...

-

Планирование затрат на производство осуществляется с целью определения общей величины затрат на производство продукции и расчета себестоимости и цены...

-

Затратный подход - Экономическая эффективность метода целевого ценообразования

Ценообразование, отталкивающееся от затрат, - исторически является самым распространенным подходом, так как в его основе лежит логичное стремление...

-

Показатели эффективности деятельности коммерческих предприятий

Показатели эффективности деятельности коммерческих предприятий Любая организация должна ставить цели и стремиться к их достижению. Под понятием...

-

Экономическая эффективность проекта (Э) складывается из двух составляющих: Косвенного эффекта , который, характеризуется увеличением прибыли,...

-

Главная задача оценки экономической эффективности использования земли состоит в том, чтобы в процессе обработки почвы не нарушалась ее структура,...

-

Экономическая оценка земли представляет собой - сравнительную ценность ее как средства производства в сельском хозяйстве, опираясь на природные и...

-

Анализ себестоимости продукции - Система управления затратами на ООО "ЮНИРОН"

Себестоимость - это финансовые затраты предприятия, направленные на обслуживание текущих расходов по производству и реализации товаров и услуг....

-

Плоды и ягоды имеют исключительно большое значение в питании. Дефицит этой части рациона - самая распространенная ошибка питания, приводящая к серьезным...

-

Расчет точки безубыточности - Оценка показателей эффективности проекта

Точка безубыточности -- объем производства и реализации продукции, при котором расходы будут компенсированы доходами, а при производстве и реализации...

-

Структура себестоимости продукции предприятий горнодобывающего комплекса и ее планирование Формирование затрат производства является ключевым и...

-

Показатели качества продукции и услуг - Цена и качество продукции

Качество характеризуется показателями: 1. Показатель качества продукции - количественная характеристика одного или нескольких свойств продукции,...

-

К основным резервам экономии расходов на реализацию в ООО "Альванас" следует отнести: 1) рост товарооборота, равномерное и ритмичное обеспечение продажи...

-

Содержание и критерии экономической эффективности производства Экономическая эффективность производства является сложной системой, включающей и сущность,...

-

Введение - Оценка экономической эффективности лин-преобразований

В условиях совершенной конкуренции очень сложно выделиться среди всех участников рынка - нужно обладать конкурентным преимуществом. Более того в...

-

Помимо понятия эффекта используют понятие эффективности. Эффективность - результат, выраженный стоимостными показателями, является экономическим...

-

Заключение - Система управления затратами на ООО "ЮНИРОН"

Управление затратами - это не минимизация затрат, что может привести к сокращению производства, а более эффективное использование ресурсов компании, их...

-

Основной продукцией РМЗ являются запасные части к горному оборудованию. Стойленский горно-обогатительный комбинат (СГОК), представляет собой комбинат по...

-

Формы эффективности производства - Оценка эффективности деятельности предприятия

Эффективность производства имеет многоаспектный характер. Политико-экономическое исследование сущности и форм проявления эффективности производства...

-

Заключение - Экономическая эффективность метода целевого ценообразования

Метод целевого ценообразования в отличие от традиционных методов, например, "издержки плюс", которые так распространены на отечественном рынке, позволяет...

Оценка затрат на качество продукции с помощью ABC-costing и Системы Сбалансированных Показателей - Оценка экономической эффективности лин-преобразований