Технология производства хлебобулочных изделий из тритикалевой муки, Описание технологического производства хлеба из тритикалевой муки - Хлебобулочные изделия из тритикалевой муки

Описание технологического производства хлеба из тритикалевой муки

Процесс производства ржаного хлеба можно разделить на следующие производственные этапы: приемка сырья (мука тритикалевая, закваска, соль, сахар); дозирование муки; дозирование закваски; замес теста; брожение теста; дозревание теста; формование тестовых заготовок; выпечка; охлаждение готовой продукции; хранение готовой продукции.

Приемка сырья (мука тритикалевая, закваска, соль, сахар).

При приемке муки, доставляемой тарным способом проводится внешний осмотр тары на прочность и частоту мешковины, на наличие маркировки, на зараженность вредителям хлебных запасах. При приемке муки доставляемых в автоцистернах наличие пломб на горловине и выпускном отверстии.

Сырье, как основное, так и дополнительное доставляемое в таре, подлежит обязательному осмотру. Тщательно осматривают упаковку и маркировку сырья, проверяют ее соответствие нормативное документации.

Дозирование сырья (48-50%, кислотность 13-16 Т).

Дозирование сырья в хлебопекарном производстве - это периодическое или непрерывное взвешивание или объемное отмеривание сырья в количествах, предусмотренных рецептурами для приготовления соответствующего полуфабриката хлебопекарного производства. Дозирование сырья - одна из важнейших операций в процессе приготовления теста, от которой зависят свойства теста и его технологические параметры, а следовательно, и качество готовых изделий.

Дозирование сырья осуществляется с использованием дозирующих машин (дозаторов) или дозировочных станций.

Дозаторы могут быть периодического или непрерывного действия. По назначению различают дозаторы для сыпучих компонентов и жидких компонентов. По принципу дозирования их разделяют на весовые и объемные.

Дозирование муки происходит в дозаторе МД-100. Предназначен для отмеривания муки или других сыпучих материалов. Дозатор состоит из бункера, системы рычагов и коромысла с весовой шкалой. Сверху бункер закрыт крышкой, в которой при монтаже вырезается отверстие и приваривается патрубок для загрузки муки. В нижней части бункер снабжен поворотной заслонкой для выпуска муки. Нажатием пусковой кнопки включается электродвигатель питательного шнека, и мука поступает в бункер дозатора. В момент, когда мука в бункере достигает заданного веса, коромысло дозатора приходит в равновесие, контактный прерыватель размыкая электрическую цепь управления, выключается электродвигатель шнека и подача муки в бункер прекращается. Отвешенную муку через открытую заслонку бункера дозатора высыпают в дежу тестомесильной машины, после чего дозатор готов для нового заполнения.

Дозирование закваски

Закваской называется непрерывно расходуемая по частям и вновь возобновляемая фаза, используемая для приготовления теста. Закваски могут быть густые, жидкие без заварки, жидкие с заваркой. После определенного времени брожения закваска восстанавливает свою кислотность, в состав бродильной мкирофдлоры и опять может быть частично использована для приготовления одной или нескольких порций теста. По полному разводочному циклу закваски готовят 1 2 раза в год в соответствии с установленным на каждом предприятии графиком или по мере необходимости. При ухудшении подъемной силы, замедлении кислотонакопления, изменение вкуса, запаха.

Замес теста - это перемешивание сырья, предусмотренного рецептурой, до получения однородной гомогенной массы, обладающей определенными реологическими свойствами. С помощью дозирующих устройств при замесе теста отмеривают в емкость тестомесильной машины определенное количество муки, воды, солевого раствора и другого сырья в соответствии с рецептурой. По характеру замес может быть периодическим и непрерывным, по степени механической обработки - обычным и интенсивным. Замес теста осуществляется на тестомесильной машине рабочей орган которой перемешивает компоненты рецептуры в течении заданного промежутка времени.

Брожение теста (75-120 мин.)

После операции замеса следует брожение теста. В производственной практике брожение охватывает период после замеса теста до его разделки. Основное назначение этой операции - приведение теста в состояние при котором оно по газообразующей способность и реологическим свойствам, накоплению вкусовых и ароматических веществ будет наилучшим для разделки и выпечки.

Для такого теста характерными являются признаки: реологические свойства теста должны быть оптимальными для деления его на куски, округлению и окончательного формованию, а также для удержания теста диоксида углерода и сохранение формы изделия при окончательной расстойке и выпечки; газообразование в тестовых заготовках к началу операции окончательной расстойке должно происходить интенсивно.

Дозревание теста

Кратковременная расстойка тестовой заготовки после механического воздействия при делении и округлении с целью улучшения ее свойств и структуры. В результате механических воздействий, оказываемых на тесто в процессе деления на куски последующего их округления, в кусках теста возникают внутренние напряжения и частично разрушаются отдельные звенья клейковинного структурного каркаса.

Формование тестовых заготовок

Основное назначение операции формования тестовых заготовки - преданию тестовой заготовки формы соответствующей данному виду хлебобулочному изделию.

Правильное формование обеспечивает привлекательный внешний вид, хорошее состояние мякиша, рельефность надрезов на поверхности.

Вид изделия определяет способ формования. Тестовые заготовки для формового хлеба не требует специальной операции. Их просто укладывают в металлические формы определенной конфигурации и размеров.

Выпечка (t= 180-220 °С).

Выпечка - заключительная стадия приготовления хлебных изделий, окончательно формирующая качество хлеба. В процессе выпечки внутри тестовой заготовки протекают одновременно микробиологические, биохимические, физические и коллоидные процессы.

Все изменения и процессы, превращающие тесто в готовый хлеб, происходят в результате прогревания тестовой заготовки.

Хлебные изделия выпекают в пекарной камере хлебопекарных печей при температуре паровоздушной среды 200--280 °С. Для выпечки 1 кг хлеба требуется около 293--544 кДж. Эта теплота расходуется в основном на испарение влаги из тестовой заготовки и на ее прогревание до температуры (96--97 °С в центре), при которой тесто превращается в хлеб. Большая доля теплоты (80--85%) передается тесту излучением от раскаленных стенок и сводов пекарной камеры.

Охлаждение готовой продукции (t= 18-25 °С).

Остывание и усушка (потеря массы) протекают одновременно. Температура корки хлебобулочных изделий в момент выхода из печи достигает на поверхности 180, на границе с мякишем - около 100°С. Влажность корки в этот момент близка к нулю. Попадая в остывочное отделение, в котором температура обычно 18...25°С, хлебобулочные изделия начинают быстро остывать, теряя в массе в результате усушки. Остывание начинается с поверхностных слоев изделий, постепенно перемещаясь к центру мякиша.

Хранение и транспортирование хлеба (Т=36 ч.)

Выпеченный хлеб при хранении остывает и теряет в массе за счет усушки и черствения. Эти два процесса являются самостоятельными, но они находятся в некоторой зависимости друг от друга, так как мякиш хлеба, потерявший определенное количество влаги, частично теряет свою мягкость не только за счет процесса очерствения, но и за счет снижения влажности.

Укладка готовой продукции после выхода ее из печи и хранение изделий до отпуска их в торговую сеть являются последней стадией процесса производства хлеба и осуществляются в хлебохранилищах предприятий. Вместимость хлебохранилищ обычно рассчитывается с учетом хранения сменной выработки, а при работе в 2 смены--с учетом полуторасменной работы.

В хлебохранилище осуществляются учет выработанной продукции, ее сортировка и органолептическая оценка по балльной системе. Перед отпуском продукции в торговую сеть каждая партия изделий подвергается обязательному просмотру бракером или лицом, уполномоченным администрацией.

Бракераж как средство борьбы за отпуск в торговую сеть продукции хорошего качества является обязательным для всех хлебопекарных предприятий, вырабатывающих хлеб, булочные, бараночные и сухарные изделия. По действующему положению максимальное количество баллов за показатели качества - 10.

Правила укладки, хранения и транспортирования хлебных изделий определяются ГОСТ 8227--56.

Изделия после выпечки укладывают в деревянные лотки, размеры которых определены ГОСТ 11354--82 "Ящики дощатые и фанерные многооборотные для продовольственных товаров".

Формовой хлеб укладывают на боковую или нижнюю сторону, подовый хлеб, булки, батоны - в 1 ряд на нижнюю сторону или ребро, сдобные изделия - в 1 ряд плашмя. Лотки с хлебом (14--28 шт.) помещают на передвижные вагонетки, которые по мере необходимости вывозят на погрузочную площадку.

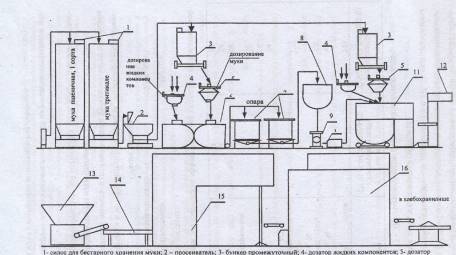

Рисунок 2 - Технологическая схема производства хлеба из муки тритикале

1 - cилoс для бecтapнoго xpaнeния муки; 2 - пpoceиватeль; 3 - бункep пpoмежутoчный; 4 - дoзaтop жидких кoмпoнeнтoв; 5 - дoзaтop муки; 6 - зaвapoчнaя мaшинa; 7 - чaны для бpoжения жидкoй oпapы; 8 - пpoмежутoчнaя eмкocть; 9 - нacoc для oпapы; 10 - дoзaтop oпapы; 11 - тecтомecильная мaшина; 12 - дeжeoпpoкидывaтель; 13 - тecтoдeлитeль; 14 - cтoл; 15 - paccтoйный шкaф; 16 - печь тупиковaя

Известен способ производства хлеба из муки тритикале, предусматривающий приготовление теста безопарным способом с добавлением КМКЗ, растительного масла и яблочного пектинового экстракта. Также существует способ приготовления хлеба на закваске влажностью 68 % - 72 %, кислотностью 18-22 градуса при температуре 28 °С - 32 °С.

В разводочном цикле закваска состоит из тритикалевой муки, молочной сыворотки и чистой культуры молочнокислых бактерий Lactococcus lactis, в количестве, обеспечивающем начальную кислотность теста 6-7 градусов.

Имеются также сведения о производстве хлебобулочных изделий с использованием добавки окислительного действия, в качестве которой выступает порошок из зерна тритикале в виде водной суспензии. Его получают путем измельчения зерна тритикале в тонкой, вращающейся по спирали пленке толщиной 0,5-1 мм при давлении 150-180 кг/см 3 и температуре 25 °С - 30 °С. Количество порошка из зерна тритикале составляет 3 % - 7 % к массе муки, что позволяет улучшить качество хлебобулочного изделия, повысить его биологическую и пищевую ценность, а также увеличить сроки сохранения свежести.

Существует способ приготовления хлебобулочных изделий из муки тритикале типа сеяной, дополнительно предусматривающий внесение в тесто к массе муки сахара и жирового продукта, а также СО 2-шрота, что позволяет исключить импорт дорогостоящего пряного сырья.

Известен также способ приготовления хлеба ржаного заварного из обойной муки на закваске влажностью 49 % с заваркой. Получение заварки осуществляется путем заваривания водой смеси солода, полученного из зерна тритикале, части ржаной обойной муки и измельченных семян тмина.

Существует способ производства хлебобулочных изделий, предусматривающий внесение в тесто закваски, при приготовлении которой смесь из 100 г тритикалевой муки с низкой ферментативной активностью и 200 см 3 воды подвергают обработке в электромагнитном поле СВЧ в течение 30 с в режиме "нагревохлаждение" при импульсно-периодическом энергоподводе до температуры 32 °С. Затем отбирают 7 % обработанной смеси, выдерживают в течение 60 мин и используют для замеса теста.

За рубежом разработано большое количество рецептур изделий из муки тритикале и с ее добавлением. Мука тритикале применяется для выпечки хлеба, кексов, пирожных, пирогов и т. д.

Похожие статьи

-

Описание ассортимента изделий Таблица 2.1 - Описание и характеристика изделий № Ноименование изделий Номер ГОСТа или ТУ Выход, % Физико-химические...

-

Технологическая схема производства любого вида хлебного изделия включает в себя цепь последовательных отдельных технологических этапов и операций,...

-

Сырье и производство хлебобулочных изделий - Булочки из муки высшего сорта

К основному сырью относят муку, воду, соль, дрожжи и определенные культуры молочно-кислых бактерий. К дополнительному -- жиры, сахар, молоко, яйца,...

-

Технологический процесс производства хлеба - Технологический процесс производства хлеба

Испокон веков выпекание хлеба требовало от пекаря особого мастерства, терпеливости и старания. Невзирая на бурное развитие передовых приемов переработки,...

-

Описание аппаратурно-технологической схемы сырья к пуску в производство Муку твердых сортов на макаронное предприятие доставляют и хранят бестарным...

-

Описание процесса производства - Производство хлеба бородинского

Хлеб бородинский вырабатывают заварным из смеси муки ржаной обойной, пшеничной второго сорта и ржаного ферментированного солода штучным подовым или...

-

На макаронных фабриках производственные рецептуры рассчитываются на основании утвержденных технологических рецептур по основным группам макаронных...

-

Технологическая схема производства любого вида хлебного изделия включает в себя последовательность отдельных технологических этапов и операций,...

-

Для населения России хлеб и хлебопродукты - основные источники энергии. Они обеспечивают до 25 % - 30 % потребности человека в белках, 30 % - 40 % в...

-

Введение - Хлебобулочные изделия из тритикалевой муки

Культура тритикале в настоящее время успешно конкурирует с традиционными хлебными злаками. Это первая искусственно созданная зерновая культура,...

-

Исторически доказано, что родиной макаронных изделий является Италия. Макароны (итал. Maccheroni) -- трубчатые макаронные изделия (тесто), из высушенного...

-

Описание технологии производства - Технология производства макаронных изделий

Традиционный вид сушки предполагает высушивание сырья при температуре +45...+60С. Сушеные коренья вырабатывают из молодых кореньев петрушки, пастернака,...

-

Сырье, используемое для производства макаронных изделий, подразделяют на основное и дополнительное. Основным сырьем для производства макаронных изделий...

-

Организация технологического процесса производства булочек на пекарне "Хлебный князь" Правильная организация производства обеспечивает выработку...

-

Характеристика изделий Шаньга Сибирская ГОСТ 24557-89 Шаньга Сибирская вырабатывается по ГОСТу 24557-89. Изделия выпекают на листах. Шаньга Сибирская...

-

Технологическая схема зависит от вида и характера, вида и качества исходных материалов, от уровня развития техники (рис.1.). Рисунок 1- Технологическая...

-

Описание технологической схемы - Производство йогурта резервуарным и термостатным способами

Йогурт - это кисломолочный напиток, вырабатываемый из пастеризованного нормализованного по массовой доле жира и сухих веществ молока с добавлением или...

-

Контроль технологического процесса - Булочки из муки высшего сорта

Технологические процессы направлены на изменение свойств исходного сырья с целью получения продукта с конкретными заданными свойствами. Контроль качества...

-

Классификация теста По способу разрыхления все виды теста для мучных кондитерских изделий можно разделить на два вида: дрожжевое и бездрожжевое (или...

-

Оценивание уровня качества продукции, в частности полукопченых колбас, будем производить методами, принятыми в квалиметрии. Квалиметрия - научная...

-

Состав и полезные свойства муки хлебопекарной из зерна тритикале Тритикале - это гибрид пшеницы и ржи. В зерне этой культуры содержится больше витаминов...

-

Тот факт, что ПВХ используют и самых различных формах, таких, как стержни, трубы, листы, пенопласты, а также как прессованные изделия, подразумевает...

-

Описание технологической схемы - Производство шлакоблоков

Технология производства шлакоблоков состоит из нескольких этапов, которые тесно взаимосвязаны между собой. Начинается все с подготовительного этапа. Он...

-

Технология производства сушеных овощей - Технология производства макаронных изделий

В производстве сушеных плодов и овощей очень много общих моментов. Рассмотрим основные технологические процессы сушки. Большинство пищевых продуктов, в...

-

Технология производства булочки на пекарне "Хлебный князь" - Булочки из муки высшего сорта

Дозировку сырья осуществляют путем отвешивания муки и другого дополнительного сырья, отмеривания по объему воды растворов сахара, соли и дрожжей....

-

Введение - Технология и организация производства длиннорезанных и короткорезанных макаронных изделий

Макароны без натяжки можно назвать одним из самых древних продуктов на планете. По легендам, их за обе щеки уплетали еще жители Древнего Рима,...

-

Сертификация - Технологический процесс производства хлеба

Сертификация хлебобулочных изделий предполагает получение хлебного сертификата. Самая популярная классификация хлеба по составу: - ржаной хлеб (ГОСТ...

-

Проведение испытаний качества хлеба - Технологический процесс производства хлеба

Пищевой биологический технология качество хлеб Дефекты хлеба обусловлены различными причинами: качеством основного и вспомогательного сырья, нарушением...

-

Транспортирование и хранение хлебобулочных изделий - Булочки из муки высшего сорта

Для хранения и транспортирования хлебобулочные изделия укладывают на лотки или в корзины. Наиболее перспективным видом тары являются контейнеры,...

-

Дефекты и недостатки хлеба - Технологический процесс производства хлеба

Дефекты хлебобулочных изделий делятся на: 1. Дефекты мякиша: - липкий мякиш - происходит при использовании недоброкачественной муки - закал (плотный, не...

-

Штамп предназначен для серийного производства деталей, усилитель. ОПИСАНИЕ КОНСТРУКЦИИ ИЗДЕЛИЯ И УСЛОВИЙ РАБОТЫ, ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ Штамп...

-

Описание технологического процесса - Промышленное производство мелкодисперсной фракции дерева

Как правило, сырьем для МДФ служит щепа, которую можно изготовлять непосредственно в цехе или привозить со стороны. До подачи в производство щепу...

-

Формование листовых термопластов является чрезвычайно важным процессом для производства трехмерных изделий из поливинилхлорида. Схема этого процесса...

-

Механизация и автоматизация технологических процессов Технология переработки полимеров - это область науки и техники, изучающая процессы, предназначенные...

-

В данной курсовой работе будут рассмотрены технологические процессы производства изделий из поливинилхлорида. Поливинилхлорид -- один из наиболее...

-

Качество хлеба определяется органолептическими свойствами, показателями кислотности, влажности, пористости. Свежий доброкачественный хлеб имеет гладкую...

-

Введение - Производство колбасных изделий

Технология - Наука о наиболее эффективных способах промышленного производства товаров. На выбор технологии производства влияет много факторов: Вид...

-

Хранение. Влияние условий и сроков хранения на качество - Ассортимент и производство хлеба

Укладка в лотки хлеба и хлебобулочных изделий должна производиться в соответствии с правилами укладки, хранения и перевозки хлеба и хлебобулочных изделий...

-

Сырье, применяемое в хлебопечении ржано-пшеничного хлеба - Ассортимент и производство хлеба

Сырье, применяемое в хлебопечении, делят на основное и вспомогательное. К основному сырью относят муку, соль и дрожжи. В хлебопечении ржано-пшеничного...

-

Введение - Методика приготовления хлебобулочных изделий

Хлебобулочные изделия занимают одно из ведущих мест в питании населения нашей страны. Расширение ассортимента этой новой конкурентоспособной продукции в...

Технология производства хлебобулочных изделий из тритикалевой муки, Описание технологического производства хлеба из тритикалевой муки - Хлебобулочные изделия из тритикалевой муки