Технологическая схема производства, Выделение основных, вспомогательных и обслуживающих процессов - Разработка технологии получения строительного материала

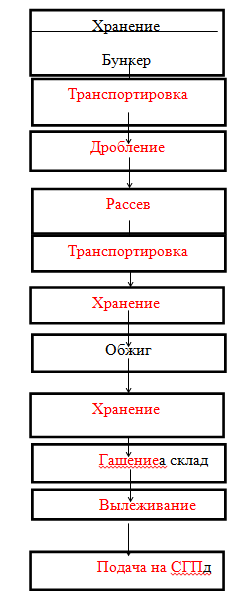

Технологическая схема зависит от вида и характера, вида и качества исходных материалов, от уровня развития техники (рис.1.).

Рисунок 1- Технологическая схема производства

Выделение основных, вспомогательных и обслуживающих процессов

Основные процессы - это те процессы, которые непосредственно направлены на создание продукции; т. е. процессы, добавляющие ценность продукции. Результатом таких процессов является продукция или полуфабрикат для ее изготовления.

Основным процессом при производстве комовой извести является измельчение и обжиг, при котором известняк декарбонизируется и превращается в известь (СаО).

К вспомогательным процессам, как правило, относят такие, которые напрямую не преобразовывают основную продукцию организации, т. е. не добавляют ценности, но являются необходимыми для обеспечения деятельности основных процессов. Результатами таких процессов являются ресурсы для основных процессов.

К вспомогательные процессом относят отвод попутных продуктов, в данном случаи при извести образуется.

Обслуживающие процессы - это рабочие процессы, связанные с созданием нематериальной продукции (услуги, работы) для собственного потребления, которая необходима для создания товарной продукции.

При производстве извести обслуживающим процессом является уход за оборудованием и поддержанием его в рабочем состоянии.

ВЫделение и характеристика переделов, операций и других элементарных составляющих основного процесса

1 передел: Добыча.

Операции: Разработка карьера, погрузка в транспортные средства, транспортировка на завод.

Известняки добывают обычно открытым способом в карьерах после удаления верхних покрывающих непродуктивных слоев. Плотные известково-магнезиальные породы взрывают. Для этого вначале с помощью станков ударно-вращательного (при твердых породах) или вращательного бурения (при породах средней прочности) бурят скважины диаметром 105-150 мм, глубиной 5-8 м и более на расстоянии 3,5-4,5 м одна от другой. В них закладывают надлежащее количество взрывчатого вещества в зависимости от прочности породы, мощности пласта и требуемых габаритов камня.

2 передел: Подготовка сырья.

Операции: Сортировка по размеру кусков, если необходимо, более крупные куски дробят, размер кусков определяется видом обжигового оборудования.

Так как размеры глыб добытой горной породы нередко достигают

- 500 - 800 мм и более, то возникает необходимость дробления их и сортировки всей полученной после дробления массы на нужные фракции, размер которых зависит от обжигового оборудования. В шахтных печах наиболее целесообразно обжигать известняк раздельно по фракциям 40 - 80, 80 - 120 мм в поперечнике, а во вращающихся печах - 5 - 20 и 20 - 40 мм.

Это осуществляется на дробильно-сортировочных установках, работающих по открытому или замкнутому циклу с использованием щековых, конусных и другого типа дробилок.

Дробить и сортировать известняк целесообразно непосредственно на карьере и доставлять на завод лишь рабочие фракции.

3 передел: Обжиг.

Операции: Загрузка обжиговой печи, загрузка обжига, выброс и транспортировка.

Обжиг - основная технологическая операция в производстве воздушной извести. При этом протекает ряд сложных физико-химических процессов, определяющих качество продукта. Цель обжига - возможно более полное разложение (диссоциация) СаСО 3 и МgСО 3*СаСО 3, на СаО, МgO и СО 2 и получение высококачественного продукта с оптимальной микроструктурой частичек и их пор.

4 передел: Гашение.

Гашеная известь получается при смешивании с водой извести не гашеной, название последней оксид кальция. Химический процесс гашения сопровождается повышением температуры (при последней происходит, так называемое, плавление порошка) до 512° C. Количество теплоты, выделяемое при этом, составляет 65 кДж на 1 моль, что равно 1160 кДж на 1 кг оксида кальция.

Такой химический процесс по силе равен количеству энергии, необходимой для закипания воды или возгорания дерева. Гидратная известь (гашеная) имеет следующую формулу: Ca(OH)2.

Для получения гашеной извести важна и температура воды, с которой она смешивается. Чем выше температура, тем хуже получается продукт.

5 передел: Складирование готовой продукции.

Выгружаемую из печей комовую известь транспортируют на склад в вагонетках либо пластинчатыми или ленточными конвейерами со стальной лентой, для которой не опасна повышенная температура извести.

ОПределение видов технологических воздействий

Технологические воздействия разделяЮтся механические и химические.

Механическое воздействие - это внешнее воздействие твердыми предметами на поверхность.

Химическое воздействие - свойства веществ, имеющие отношение к химическим процессам, то есть проявляемые в процессе химической реакции и влияющие на нее.

Таблица 1-Технологические воздействия

|

Виды воздействий |

Примечание | |

|

Разработка, погрузка, транспортировка |

Механическое воздействие | |

|

Дробление, сортировка |

Механическое воздействие |

Свойство дробимость определяет вид дробильного оборудования |

|

Обжиг |

Химическое воздействие при умеренном обжиге | |

|

Помол | ||

|

Транспортировка на склад |

Механическое воздействие |

Технологические свойства водопоглощения определяет условия хранения. |

Похожие статьи

-

Повышение эффективности технологических процессов и производств будет осуществляться путем роста единичных мощностей устанавливаемого оборудования,...

-

Введение, Характеристика готового продукта - Разработка технологии получения строительного материала

В данной курсовой работе "разработка технологии получения строительного материала" мы будем рассматривать следующие решения задач, для достижения цели:...

-

В данном разделе мы рассчитаем потребное количество сырья, вспомогательным материалов и тары в 1 смену для выпуска готовой продукции в установленном...

-

Производственный и технологические процессы основного производства машиностроительного предприятия Вопросы по теме Производственный процесс и принципы...

-

Как уже отмечалось в современных условиях, для организации ремонта двигателя ЯМЗ-240 рекомендуется не обезличенный поточный способ ремонта, при котором...

-

Виды известняка по происхождению - Разработка технологии получения строительного материала

Чистые известняки - белого или светло-серого цвета, примеси органических веществ окрашивают карбонат кальция в черный и темно-серый цвета, а окислы...

-

Для стадии дробления известняка важнейшими является свойство дробимость и водопоглощения. Дробимость характеризует относительную сопротивляемость породы...

-

Технологический процесс производства творога Творог - белковый кисломолочный продукт. Его изготовление происходит путем сквашивания культурами...

-

Механизация и автоматизация технологических процессов Технология переработки полимеров - это область науки и техники, изучающая процессы, предназначенные...

-

Разработка технологических процессов - Технологическая подготовка машиностроительного производства

Для служб ТПП исходным документом является приказ руководителя предприятия, в котором определяется поэтапное выполнение мероприятий по технологической...

-

Производство стали - Разработка технологического процесса изготовления детали "зубчатое колесо"

Сущность процесса Основными материалами для производства стали являются передельный чугун и стальной лом (скрап). Содержание углерода и примесей в стали...

-

Для разработки процесса изготовления какой-либо оптической детали необходимо иметь чертеж оптической детали, содержащий все требования к детали, чертеж...

-

Горячей прокаткой называют прокатку, которая происходит при температуре выше температуры рекристаллизации: Тпр = 0,4 Тпл; Тпр = (0,7-0,9) Тпл. Любая...

-

Вопросы по теме Выбор способа получения заготовки и последовательность построения технологического процесса. Исходные данные, необходимые при...

-

Выбор вида заготовки зависит от конструктивных форм деталей, их назначения, условий их работы в собранной машине, испытываемых напряжений. Существует...

-

Рассчитаем необходимое число единиц гипсоварочных котлов, согласно формуле: N=Pп/(Pч-K), Где Pп - требуемая часовая производительность предприятия; Pч -...

-

Характеристика сырья и вспомогательных материалов Для производства сушеных белых кореньев используются следующие виды сырья: коренья петрушки, сельдерея,...

-

Удельный расход - расход сырья или материалов на единицу продукции. Технологические потери - потери при производстве товаров, работ и услуг,...

-

Т. к. партия изготовляемых деталей составляет 400шт. Производство не крупносерийное; материал детали не литейная сталь, в исключительных случаях...

-

Заключение, Список используемых источников - Разработка технологии получения строительного материала

В данной курсовой работе я выполнила все поставленные задачи: 1. Дала характеристику готовому продукту 2. Дала характеристику сырью 3. Разработала...

-

Материальные расчеты - Разработка технологии получения строительного материала

Материальные расчеты являются основой технологических расчетов (определение выхода основного и побочного эффекта). Определив материальные потоки можно...

-

Технологический процесс производства хлеба - Технологический процесс производства хлеба

Испокон веков выпекание хлеба требовало от пекаря особого мастерства, терпеливости и старания. Невзирая на бурное развитие передовых приемов переработки,...

-

Схема размещения технологического оборудования - это расположение технологического оборудования и рабочих мест на производственной площади. В курсовом...

-

К основным материалам в производстве изделий относят материалы, которые входят в состав изделия. К вспомогательным материалам относят материалы, которые...

-

Разработка теоретической схемы базирования Базирование - определение положения деталей сборочной единицы, относительно друг друга, либо сборочной единицы...

-

Схема технологического процесса Рис. 2.1. Схема технологического процесса изготовления лампы накаливания Изготовление вводов Важными заготовительными...

-

Схема технологического процесса Рисунок 2.1.2. - Схема технологического процесса, изготовления лампы накаливания Изготовление вводов Важными...

-

Стекло - Стекло и строительные материалы на основе минеральных вяжущих веществ

C:Documents and SettingsСvetaLocal SettingsTempRar$DI00.922Все для материаловеденияСтеклоСтеклышко1.htm - word0000#word0000 Стекло, твердый аморфный...

-

Промышленное производство -- это сложный процесс превращения сырья, материалов полуфабрикатов и других предметов труда в готовую продукцию,...

-

Технологическая подготовка производства (ТПП) представляет собой совокупность мероприятий, обеспечивающих технологическую готовность производства, т. е....

-

Аносов В. М. Разработка технологического процесса изготовления детали "зубчатое колесо" - Челябинск: ЮУрГУ, ТВ, 2006, 39 стр., 30 илл. Библиография...

-

Возможные способы получения заготовки Виды обработка металлов давлением Процессы обработки металлов давлением по назначению подразделяют на два вида: 1)...

-

Характеристика сырья - Разработка технологии получения строительного материала

Известняк, или как его еще называют ракушечник, представляет собой осадочную горную породу либо органического, либо хемогенного происхождения. В основе...

-

В таблице приведено содержание пищевых веществ (калорийности, белков, жиров, углеводов, витаминов и минералов) на 100 г съедобной части. Калорийность...

-

Средства измерений и вспомогательная аппаратура выбираются, в основном, из типовой аппаратуры, выпускаемой отечественной приборостроительной...

-

Общая информация В данном разделе подробнее рассмотрим объект исследования - ПК "Шекснинский маслозавод". Форма собственности - частная....

-

В стеклянных деталях изготовленных ламп могут оставаться внутренние напряжения, которые в определенных случаях могут привести к растрескиванию стекла и...

-

Современное состояние предприятия - Разработка технологической инновации в производстве творога

В настоящее время ПК "Шекснинский маслозавод" занимает одну из лидирующих позиций среди предприятий Вологодской области, которые занимаются производством...

-

Описание технологической схемы - Производство шлакоблоков

Технология производства шлакоблоков состоит из нескольких этапов, которые тесно взаимосвязаны между собой. Начинается все с подготовительного этапа. Он...

-

При размещении оборудования руководствовались технологическими, техническими требованиями и регламентированными нормами. При выборе варианта компоновки...

Технологическая схема производства, Выделение основных, вспомогательных и обслуживающих процессов - Разработка технологии получения строительного материала