Технологические схемы и их обоснование - Проект маслоцеха мощностью 35 т переработки молока в сутки с цехом производства масла кофейного, творога обезжиренного и молока питьевого 2,5% жирности

После поступления молока на предприятие необходимо обеспечить сохранение его нативных свойств, минимальное обсеменение его микрофлорой. Для этого молоко после поступления очищают от механических примесей и охлаждают. Очистка осуществляется фильтрованием или с использованием центробежных сепараторов молоко-очистителей. Для фильтрования можно использовать марлево-ватные, лавсановые фильтры. Механическая фильтрация необеспечивает полной очистки молока, задерживаются только крупные частицы, поступающие новые порции молока контактируют с загрязненными на фильтрате и дополнительно обсеменяются микрофлорой.

Охлаждение проводят немедленно после очистки. Чтобы продлить его бактерицидную фазу и сохранить молоко бактериально чистым, его быстро охлаждают до 2-8 °С на специальных установках или в бассейнах с ледяной смесью. Воздушное охлаждение молока во флягах происходит очень медленно. Хранить молоко допускается молоко в охлажденном виде не более 20 ч при температуре 2-8°С, при которой бактерицидные свойства молока сохраняются 1,5-2 сут.

По методу образования сгустка различают два способа производства творога: кислотный и сычужно-кислотный. Первый основывается только на кислотной коагуляции белков путем сквашивания молока молочнокислыми бактериями с последующим нагреванием сгустка для удаления излишней сыворотки. Таким способом изготовляется творог нежирный и пониженной жирности, так как при нагревании сгустка происходят значительные потери жира в сыворотку. Кроме того, этот способ обеспечивает выработку нежирного творога более нежной консистенции. Пространственная структура сгустков кислотной коагуляции белков менее прочная, формируется слабыми связями между мелкими частицами казеина и хуже выделяют сыворотку. Поэтому для ускорения отделения сыворотки требуется подогрев сгустка.

В качестве сырья используют доброкачественное свежее молоко цельное и обезжиренное кислотностью не выше 20°Т. По жиру молоко нормализуют с учетом содержания в нем белка (по белковому титру), что дает более точные результаты.

Пастеризация молока

Правильно выбранные режимы пастеризации позволяют сохранить питательную ценность молока, обеспечить его санитарно-гигиенические свойства. Эффективность пастеризации, т. е. количество уничтоженных микроорганизмов, зависит качественного состава микробов в исходном сырье. Если молоко содержит много термостойких бактерий, то эффективность пастеризации снижается. Если в молоке преобладают психрофильные расы, то эффективность пастеризации повышается. При выборе режимов пастеризации молока и их эффективности необходимо всегда учитывать вторичное обсеменение молока, которое возможно трубопроводах, молокохранильных танках и др. машинах и аппаратах.

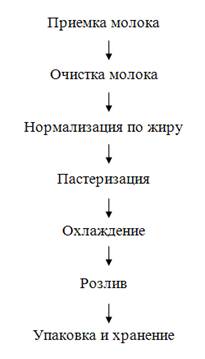

Рисунок 1 - Блок-схема технологического процесса производства творога

Для пастеризации молока используют пластичные универсальные пастеризационные установки. С повышением температуры пастеризации молока увеличивается дисперсность белковых частиц в сгустке и твороге. С повышением температуры пастеризации с 74 до 90°С продолжительность сквашивания практически не изменяется.

Нормализованное и очищенное молоко направляют на пастеризацию при 78--80°С с выдержкой 20--З0 с. Температура пастеризации влияет на физико-химические свойства сгустка, что, в свою очередь, отражается на качестве и выходе готового продукта. Так, при низких температурах пастеризации сгусток получается недостаточно плотным, так как сывороточные белки практически полностью отходят в сыворотку, и выход творога снижается. С повышением температуры пастеризации увеличивается денатурация сывороточных белков, которые участвуют в образовании сгустка, повышая его прочность и усиливая влагоудерживающую способность. Это снижает интенсивность отделения сыворотки и увеличивает выход продукта.

Сепарирование молока

При производстве жирного и полужирного творога раздельным способом в отличие от производства масла содержание жира в обезжиренном молоке не имеет определяющего значения для выхода готового продукта. При этом экономия жира достигается в результате полного использования обезжиренного молока. В случае же выработки только нежирного творога процесс сепарирования должен быть проведен так, чтобы в обезжиренном молоке содержалось минимально возможное количество жира. Таким образом, в производстве творога раздельным способом проблемы сокращения потерь жира при сепарировании не имеют первостепенного значения. Однако такие проблемы, связанные с сепарированием, как выбор рациональной температуры сепарирования и предотвращение пенообразования, имеют прямое отношение к производству творога. При сепарировании молока оптимальной температурой принято считать 35-45° С. Кислотность молока должна составлять не более 21° Т, т. е. соответствовать допустимым нормам. Во избежание повышения кислотности продукты сепарирования (сливки и обезжиренное молоко) надо перерабатывать сразу же по мере их получения либо немедленно пастеризовать или охлаждать (в случае резервирования).

При сепарировании молока в открытых сепараторах вследствие контакта с воздухом в сливках и обезжиренном молоке образуется значительное количество пены. Образование пены начинается в приемных рожках, а завершается в резервуарах для резервирования продуктов сепарирования.

При сепарировании в полугерметических и герметических сепараторах продукты сепарирования отводятся по закрытым трубопроводам. Большое количество пены в сливках при постепенном или быстром механическом разрушении ее способствует образованию жировых комочков (мелких масляных зерен), что отрицательно влияет на дальнейшую обработку сливок, особенно при перемешивании их с творогом. Кроме того, белковые вещества содержащиеся в пене, подвергаются частичной необратимой коагуляции, что приводит к излишним потерям сухих веществ молока при производстве творога. Количество пены, образующейся при сепарировании, зависит от частоты вращения барабана и скорости истечения продуктов сепарирования, а также от температуры сепарирования к жирности сливок. При увеличении частоты вращения барабана и скорости истечения из него продуктов сепарирования количество пены увеличивается

Сквашивание молока

Пастеризованное молоко охлаждают до температуры сквашивания (в теплое время года до 28--З0, в холодное -- до 30 - 32°С) и направляют в специальные ванны для выработки творога. Закваску для производства творога изготовляют на чистых культурах мезофильных молочнокислых стрептококков и вносят в молоко в количестве от 1 до 5%. Продолжительность сквашивания после внесения закваски составляет 6--8 ч.

Отделение сыворотки из творога

Для улучшения качества творога желательно применять беспересадочный способ приготовления закваски на стерилизованном молоке, что позволяет снизить дозу внесения закваски до 0,8--1 % при гарантированной ее чистоте.

Готовность сгустка определяют по его кислотности (для обезжиренного 75--80 °Т) и визуально -- сгусток должен быть плотным, давать ровные гладкие края на изломе с выделением Прозрачной зеленоватой сыворотки. Сквашивание при кислотном методе продолжается 6--8 ч, сычужно-кислотном -- 4--6, с использованием активной кислотообразующей закваски -- 3--4 ч. Важно правильно определить конец сквашивания, так как при недосквашенном сгустке получается кислый творог мажущейся консистенции.

Чтобы ускорить выделение сыворотки, готовый сгусток разрезают специальными проволочными ножами на кубики с размером граней 2 см. При кислотном методе разрезанный сгусток подогревают до 36--38 °С для интенсификации выделения сыворотки и выдерживают 15--20 мин, после чего ее удаляют.

Для дальнейшего отделения сыворотки сгусток подвергают самопрессованию и прессованию. Для этого его разливают в бязевые или лавсановые мешки по 7--9 кг (на 70% вместимости мешка), их завязывают и помещают несколькими рядами в пресс-тележку. Под воздействием собственной массы из сгустка выделяется сыворотка. Самопрессование происходит в цехе при температуре не выше 16°С и продолжается не менее 1ч. Окончание самопрессования определяется визуально, по поверхности сгустка, которая теряет блеск и становится матовой. Затем творог под давлением прессуют до готовности. В процессе прессования мешочки с творогом несколько раз встряхивают и перекладывают. Во избежание повышения кислотности прессование необходимо проводить в помещениях с температурой воздуха 3-6°С, а по его окончании немедленно направлять творог на охлаждение до температуры не выше 8°С с использованием охладителей различных конструкций; наиболее совершенным из них.

Расфасовка и хранение

Готовый продукт фасуют на автоматах в мелкую и крупную тару. Творог фасуют в чистые, пропаренные деревянные кадки или чистые алюминиевые, стальные, луженые широкогорлые фляги или картонные ящики с вкладышами из пергамента, полиэтиленовой пленки. В мелкую упаковку творог фасуют в виде брусков массой 0,25; 0,5 и 1 кг, завернутых в пергамент или целлофан, а также в картонные коробочки, пакеты, стаканы из различных полимерных материалов, упакованные в ящики массой нетто не более 20 кг.

Творог хранят до реализации не более 36 ч при температуре камеры не выше 8 °С и влажности 80 - 85%. Если срок хранения будет превышен из-за непрекращающихся ферментативных процессов, в твороге начинают развиваться пороки.

Кофейное масло

При его производстве методом преобразования высокожирных сливок наполнители (сахар, растворимый кофе и экстракт цикория или экстракт из смеси кофе и цикория) вносят вместе с пахтой, используемой для нормализации, в горячие высокожирные сливки с массовой долей влаги 19,1--19,5% при перемешивании и пастеризуют при температуре 70 °Сс выдержкой 20 мин, а затем подают в маслообразователь. Температура масла на выходе из маслообразователя поддерживается 15--16 °С. Если в качестве жирового наполнителя используется молочный жир, его предварительно расплавляют в плавителе при температуре не выше 60°С (при более высокой температуре появляется привкус топленого масла).

Расплавленный жир подается насосом в ванны длительной пастеризации, куда поступают также кофе, сахар, молоко или сливки. Смесь пастеризуют при температуре 75°С выдержкой в течение 10 мин, затем охлаждают до 45 °С. Далее смесь эмульгируют пропусканием через насос или эмульсор. Эмульсию направляют в маслообразователь, где при быстром охлаждении достигается устойчивое распределение компонентов в жире. Если кофейное масло вырабатывают способом сбивания, пастеризованную смесь наполнителей в воде для регулирования влажности в охлажденном виде вносят в рыхлый пласт масла.

Поскольку внесение сахара способствует укрупнению капелек плазмы, то для тонкого диспергирования ее требуется длительная обработка масла. Однако с увеличением продолжительности обработки повышается содержание воздуха в масле, и цвет его может стать светлым. Готовое масло из-за длительной обработки имеет более мягкую по сравнению с маслом без наполнителя консистенцию.

Технологическая схема производства масла кофейного представлена на рисунке 2

Количество принимающего молока на заводе определяет взвешиванием с помощью счетчика. Перед счетчиком встроен металлический фильтр для отчистки молока от посторонних примесей. Далее молоко в зависимости от сорта направляют в танки. Принятое молоко далее направляется на переработку. В случае вынужденного хранения молоко охлаждают до температуры +100С и хранят в танках 24 часа. При охлаждении до +50С - 36 часов.

Сепарирование молока. Сепарирование молока начинают после поступление его в количестве, обеспечивающее непрерывную работу сепаратора в течение 20 - 30 минут.

Получение высокожирных сливок с МДЖ равной МДЖ в готовом сливочном масле. Оптимальная температура сепарирования 35-45°С обусловливает снижение его вязкости, повышение агрегации мелких жировых шариков, увеличение разности показателей плотности жира и плазмы, что повышает эффективность разделения фаз.

Рисунок 2 - Технологическая схема производства сливочного кофейного масла методом преобразования высокожирных сливок

После достижения нормальной скорости вращения барабана, через него пропускают небольшое количество воды температурой 50 - 60 0С, а затем молоко. Жирность сливок регулирует поворотом сливочного винта. При повороте в право жирность сливок увеличивается, при повороте в лево - уменьшается. По окончании процесса сепарирования пропускают три литра обратно для полного извлечения жира из барабана.

Получение сливок. Высокожирные сливки получают путем сепарирования сливок средней жирности. Для этого сливки средней жирности после пастеризации не охлаждаются, а направляются на сепаратор для высокожирных сливок, где под воздействием центробежной силы жировые шарики максимально концентрируются. При высоких температурах сепарирования 75-85°С жир находится полностью в жидком состоянии, а оболочки жировых шариков сильно гидратированы и, несмотря на максимальное сближение их, самопроизвольного разрушения оболочек жировых шариков не происходит.

Чтобы в сливках было меньше воздуха, они вытекают из приемного устройства сепаратора по специально направляющим лотками, обеспечивающих стекание их по стенкам ванн. Заполнять ванну высокожирными сливками следует сразу от работающего сепаратора.

Пастеризация сливок при t=85°С без выдержки. Производят исправление пороков - удаление привкусов и запахов (промывка, дезодорация).

Она предназначена для полного уничтожения патогенных микроорганизмов и максимально - всей остальной микрофлоры, инактивации ферментов, ускоряющих порчу продукта. Эффективность пастеризации обеспечивается правильностью выбора температуры нагревания сливок и продолжительности выдержки их при этой температуре. Выбор режимов пастеризации обусловливается качеством исходных сливок и видом вырабатываемого масла.

Сливки I сорта при выработке сладко-сливочного масла пастеризуют при 85-90°С в весенне-летний и 92-95°С - в осенне-зимний (без дезодорации) периоды года.

Сливки II сорта соответственно пастеризуют при температуре 92-95°С и 103-108°С или их сначала нагревают до температуры 92-95°С, а затем подвергают дезодорации, чем обеспечивается более полное удаление из них летучих веществ - носителей кормового и других посторонних привкусов и запахов.

Дезодорация сливок. Она заключается в обработке горячих сливок в условиях разрежения в специальных аппаратах - дезодораторах. Сущность процесса заключается в паровой дистилляции из сливок пахнущих веществ, образующих с водяным паром азеотропные смеси, кипящие ниже температуры кипения воды. При разрежении 0,04-0,06 МПа сливки вскипают при температуре 65-70°С. Режимы дезодорации устанавливают в зависимости от качества сливок и их жирности, вида вырабатываемого масла, вне зависимости от метода производства. Пороки вкуса и запаха сливок, которые вызываются жирорастворимыми веществами, дезодорацией не устраняются. Практикуют также повторную пастеризацию сливок после их дезодорации.

Сепарирование сливок. Сливки сепарируются для получения высокожирных сливок с жирностью, соответствующей жирности масла. Осуществляется на сепараторах высокожирных сливок.

Высокожирные сливки - высококонцентрированная жировая эмульсия с массовой долей жира более 62%; жировые шарики в них практически соприкасаются друг с другом, а при массовой доле жира более 73±1% находятся в деформированном состоянии; толщина прослоек плазмы, состоящих из гидратированных оболочек жировых шариков.

Высокожирные сливки можно получить непосредственно из молока путем одно - или двукратного сепарирования или из сливок-однократным сепарированием. В практике применяется двукратное сепарирование: из молока получают сливки с массовой долей жира 32...37%, которые затем пастеризуют и горячими (при температуре 70-90°С сепарируют в потоке, получая высокожирные сливки.

Нормализация высокожирных сливок. Осуществляется в емкостях путем добавления в высокожирные сливки пахты или пастеризованного молока, если содержимое влаги в сливках ниже требуемого; в случае излишнего содержания влаги ВЖС нормализуют доброкачественным молочным жиром с последующим его эмульгированием (циркуляцией ц/б насосом). Максимальное содержание влаги в сливках - 15,8%. Массовая доля влаги и жира в нормализованных сливках должна соответствовать массовой доле влаги и жира в получаемом масле.

Внесение сахара-песка и кофе в высокожирные сливки. Сахар-песок просеивают через сито и вносят рассеиванием; по поверхности высокожирных сливок. Кофе растворимый добавляют в сухом виде. При использовании натурального кофе с цикорием предварительно готовят водную вытяжку. Для этого одну часть кофе-порошка заливают троекратным количеством горячей воды и кипятят 5 мин в закрытой ванне, затем фильтруют. Отфильтрованный экстракт вносят в нормализационные ванны со смесью продуктов и перемешивают. При хранении кофе-экстракта более 2-3 ч его охлаждают до 10-12°С и хранят в закрытой емкости.

Преобразование высокожирных сливок. Процесс получения сливочного масла путем изменения типа эмульсии из "жир в молочной плазме" в "молочная плазма в жире". Преобразование высокожирных сливок осуществляется при интенсивном термодинамическом или термомеханическом воздействии на высокожирные сливки. Происходит в маслообразователях непрерывного действия. Все составные части сливок тонко распределяются в непрерывной жировой фазе масла.

Пастеризованные высокожирные сливки под давлением подают насосом (типа НРДМ) в маслообразователь, где осуществляют термомеханическую обработку на двух температурных стадиях: первая - интенсивное охлаждение высокожирных сливок от 60...70°С до температуры ниже начала кристализации основной массы глицеридов молочного жира 20...30°С; вторая - охлаждение от температуры 20...30°С до 12-14°С при интенсивном механическом перемешивании. При этом происходит интенсивное образование центров кристаллизации, отвердевание значительной части жира, обращение фаз жировой эмульсии и диспергирование образующихся кристаллоагрегатов жира.

Упаковка, маркировка. Масло выходят из маслообразователя в полужидком состоянии и сразу же поступает в стандартные ящики по 20 кг, выстланные пергаментом, пергамент (брикеты по 250 грамм) на автомате фасовки типа АРМ или в любую удобную мелкую тару.

Как только ящик заполнился, поверхность масла сразу заклеивают концами пергамента и крышкой картонного ящика и закрывают широким скотчем. И здесь продолжается процесс кристаллизации триглециридов. Ящики с маслом отправляют в холодную камеру с температурой - 2-50С, где оно хранится от трех до пяти дней. Через двадцать четыре часа оно приобретает консистенцию обычного масла. Также масло фасуют по 250 грамм на фасовочном аппарате.

Фасование и упаковка масла производится в транспортную (картонные, гофрокартоновые ящики) и потребительскую тару (брикеты, блистерная упаковка). Каждая единица продукта в потребительской таре должна содержать следующую информацию: адрес предприятия; товарный знак или номер предприятия; массу нетто; вид и сорт масла; данные о пищевой и энергетической ценности 100 г. продукта; дату фасования; срок реализации; номер стандарта.

Охлаждение, хранение. Далее брикеты укладывают в ящики и отправляют в холодильную камеру. В первые 3-5 дней после выработки масло выдерживают при t= 5-15°С c целью создания благоприятных условий для завершения процесса кристаллизации молочного жира, улучшения структуры и физических свойств масла.

Масло, выработанное преобразованием высокожирных сливок, отличается хорошей дисперсностью влаги, низкой бактериальной обсемененностью и пониженным содержанием воздуха, высокой стойкостью, более выраженным вкусом и запахом, плотной пластичной консистенцией.

Молоко пастеризованное 2,5% жирности.

Пастеризация предназначена убить бактерии, которые, как полагают, приносят болезни. Действительно, она убивает некоторые из бактерий, в том числе кисломолочные, являющиеся естественными защитниками молока. Уничтожение этих бактерий и способствует скисанию молока.

В пастеризованном молоке остаются бациллы Уэлча и различные гнилостные микробы, вызывающие из-за отсутствия там лактобактерий гниение молока, которое и становится ядовитым. Диарея, вероятно, лишь наименьшее из расстройств, происходящих вследствие подобного отравления.

Технологическая схема производства молока пастеризованного представлена на рисунке 2

Рисунок 3 - Технологическая схема производства пастеризованного молока

Приемка молока. На молокоперерабатывающих предприятиях существует определенный порядок приемки и оценки качества молока. Приемку осуществляют в соответствии с требованиями действующего стандарта на молоко натуральное коровье. Молоко натуральное коровье должно быть получено от здоровых животных, отфильтровано и охлаждено в хозяйстве не позднее чем через 2 ч после дойки до температуры не выше 6 °С.

При приемке молока ежедневно в каждой партии определяют органолептические показатели, температуру, массовую долю жира, плотность, группу чистоты, термоустойчивость, температуру замерзания, а также не реже одного раза в 10 дней бактериальную обсемененность, содержание соматических клеток, наличие ингибирующих веществ; не реже двух раз в месяц -- массовую долю белка; при подозрении на тепловую обработку -- активность фосфатазы.

Молоко, полученное от коров в первые 7 дней после отела (молозиво) и в последние 5 дней лактационного периода (стародойное) не принимают на молочные заводы.

Молоко на завод доставляют в молочных цистернах и принимают по количеству и качеству.

Очистка молока. Очистку проводят для того, чтобы удалить механические загрязнения и микроорганизмы. Осуществляют очистку способом фильтрования под действием сил тяжести или давления и центробежным способом на сепараторах-молокоочистителях. При фильтровании молоко должно преодолеть сопротивление, оказываемое перегородкой фильтра, выполненной из металла или ткани. При прохождении жидкости через фильтрующую перегородку на ней задерживаются загрязнения в количестве, пропорциональном объему жидкости, прошедшей через фильтр.

Периодически через каждые 15...20 мин необходимо удалять загрязнения из фильтра. Эффективность очистки в значительной мере зависит от давления, при котором происходит фильтрование. Обычно в цилиндрические фильтрационные аппараты молоко поступает под давлением 0,2 МПа. Фильтрационные аппараты с тканевыми перегородками имеют ряд недостатков: кратковременность безостановочной работы; необходимость частой разборки для промывки; возможность прорыва ткани; уменьшение производительности фильтров в зависимости от продолжительности работы. Традиционно в технологических линиях центробежная очистка молока осуществляется при 35...45 °С, так как в этих условиях осаждение механических загрязнений более эффективно вследствие увеличения скорости движения частиц.

Наиболее эффективна очистка молока с помощью сепараторов-молокоочистителей. Центробежная очистка в них осуществляется за счет разницы между плотностями частиц плазмы молока и посторонних примесей. Посторонние примеси, плотность которых больше, чем у плазмы молока, отбрасываются к стенке барабана и оседают на ней в виде слизи. Охлажденное молоко из емкостей для промежуточного хранения очищают от механических примесей на центробежных сепараторах - очистителях периодического действия, т. е. через каждые 3-4 ч. работы очистителя его разбирают и серый грязевой осадок выгружают вручную.

Нормализация по жиру. Нормализация -- это регулирование состава сырья для получения готового продукта, отвечающего требованиям стандарта.

Нормализация молока по жиру производится с целью привести содержание жира в пастеризованном молоке к норме 3,5%..

При нормализации исходного (цельного) молока по жиру могут быть два варианта: жира в цельном молоке больше, чем требуется в производстве, и жира в цельном молоке меньше, чем требуется. В первом варианте жир частично отбирают путем сепарирования или к исходному молоку добавляют обезжиренное молоко. Во втором варианте для повышения жирности исходного молока добавляют к нему сливки. Массы сливок и обезжиренного молока, необходимых для добавления к исходному молоку, рассчитывают по уравнениям материального баланса, который можно составить для любой составной части молока.

Один из простейших способов нормализации по жиру -- нормализация путем смешивания в емкости рассчитанных количеств нормализуемого молока и нормализующего компонента (сливок или обезжиренного молока). Нормализующий компонент добавляют при тщательном перемешивании смеси в емкости.

В поступающем на заводы молоке жирность, как правило, выше указанной нормы, поэтому нормализацию производят на сепараторе - нормализаторе путем частичного отбора сливок, совмещая эту операцию с очисткой молока.

Требуемое для нормализации количество обезжиренного молока вносят в сырое молоко до его пастеризации, а затем нормализованную смесь подвергают тепловой обработке.

Чтобы избежать отстоя сливок в пастеризованном молоке, а так же для повышения его вкусовых достоинств и усвояемости жира, иногда применяют гомогенизацию.

Пастеризация молока. Пастеризация молока -- это тепловая обработка молока с целью уничтожения вегетативных форм микрофлоры, в том числе патогенных. Режим пастеризации должен обеспечить также получение заданных свойств готового продукта, в частности органолептических показателей (вкус, нужные вязкость и плотность сгустка).

Для пастеризации питьевого молока, как правило, используют пластинчатые установки различной производительности.

Эффективность процесса пастеризации достигается в современных пастеризационных установках 99,98%. Однако даже после этого в молоке может оказаться значительное количество остаточной микрофлоры, в случае чрезмерного бактериального загрязнения исходного молока.

После пастеризации нам необходимо добавить витамин С в размере 200г. на тонну.

Охлаждение пастеризованного молока. Пастеризованное молоко охлаждают до температуры 4-60С, по выходу из пастеризационно-охладительной установки должно быть направлено через промежуточную емкость на розлив.

Розлив пастеризованного молока. Пастеризованное молоко разливают во фляги, в бутылки, емкостью 0,25; 0,5 и 1л, а так же в пакеты типа тетра-пак, тетра-брик, пюр-пак, пакетах из полимерной пленки, вместимостью 0.25; 0.5; 1.0 дм3.

Хранение пастеризованного молока. Срок хранения пастеризованного молока при температуре 80С не более 20 часов с момента выпуска. Оптимальные сроки хранения молока, охлажденного до 4...6 °С, не более 12 ч. При более длительном хранении молока в условиях низких температур возникают пороки вкуса и консистенции.

Похожие статьи

-

По тематике нашего проекта завод выпускает продукцию в следующем ассортименте: молоко пастеризованное - 2,5%, творог обезжиренный и масло кофейное Молоко...

-

Общие технические требования Молоко должно быть получено от здоровых сельскохозяйственных животных на территории, благополучной в отношении инфекционных...

-

Молочная промышленность -- отрасль пищевой промышленности, объединяющая предприятия по выработке из молока различных молочных продуктов. В состав...

-

Технология производства сливочного масла - Технология производства сливочного масла

Технологическая схема производства сливочного масла представлена на рисунке 1. Приемка и сортировка молока Очистка молока Получение сливок...

-

Технологический процесс производства творога Творог - белковый кисломолочный продукт. Его изготовление происходит путем сквашивания культурами...

-

Описание технологической схемы - Производство йогурта резервуарным и термостатным способами

Йогурт - это кисломолочный напиток, вырабатываемый из пастеризованного нормализованного по массовой доле жира и сухих веществ молока с добавлением или...

-

ТВОРОГ - Кисломолочные продукты

Творог - белковый кисломолочный продукт, вырабатываемый окрашиванием молока с применение сычужного фермента или с удалением части сыворотки. В состав...

-

Технология и оборудование производства молока питьевого Сырое молоко с температурой 6?С поступает в приемный бачок 1 (рисунок 1.1), через впускной...

-

В данном разделе мы рассчитаем потребное количество сырья, вспомогательным материалов и тары в 1 смену для выпуска готовой продукции в установленном...

-

Творог - Биохимические основы производства отдельных видов кисломолочных продуктов и мороженого

Главными процессами, определяющими качество творога, являются коагуляция казеина и обработка (обезвоживание) образующегося сгустка. Для выработки...

-

Этот нежный, слегка кисловатый молочный продукт издавна пользуется в нашей стране большой популярностью. И не мудрено - творог питателен, вкусен,...

-

Подогрев и сепарирование молока Часть сырого очищенного молока, предварительно подогретого до температуры (40-45) ?С, направляют на...

-

Технология производства стерилизованного молока - Технология производства стерилизованного молока

Технологический процесс производства стерилизованного молока двухступенчатым способом: 1. Приемка и качественная оценка сырья 2. Очистка молока от...

-

Стадии и описание биотехнологического процесса производства йогурта резервуарным способом Производство кисломолочных продуктов резервуарным способом...

-

Классификация масла из коровьего молока Основой масла из коровьего молока является жир молока с равномерно распределенными в жировой фазе влагой и...

-

Материальный расчет, Блок схема производства йогурта - Производство йогурта

Блок схема производства йогурта Технологический процесс производства йогурта резервуарным способом состоит из следующих операций: приемка и подготовка...

-

Первичная обработка молока заключается в его очистке от механических примесей и охлаждении до 4-6 ОС. Очистка молока от механических примесей молоко...

-

ХАРАКТЕРИСТИКА МОЛОКА РАЗЛИЧНЫХ ЖИВОТНЫХ, СЛИВКИ - Кисломолочные продукты

Наряду с коровьим в народном хозяйстве используют молоко других животных. ОВЕЧЬЕ МОЛОКО по сравнению с коровьим богаче жиром и белком и характеризуется...

-

Закваска из термофильного молочнокислого стрептококка - Производство йогурта

Для получения первичной лабораторной закваски порцию сухой закваски термофильного стрептококка вносят в 100 мл стерилизованного и охлажденного до...

-

Обоснование проектного решения На современном этапе технический прогресс в молочной промышленности базируется на комплексной механизации и автоматизации...

-

Обоснование проекта В городе Караганда утвержден проект завода по производству преформ - заготовок для ПЭТ бутылок, изготавливаемых из полимера...

-

Организационная структура предприятия ООО "Мясоперерабатывающий завод Ремит" является линейной. Управление в рамках структуры предприятия является...

-

Описание технологической схемы - Производство шлакоблоков

Технология производства шлакоблоков состоит из нескольких этапов, которые тесно взаимосвязаны между собой. Начинается все с подготовительного этапа. Он...

-

Охлажденный автоматика хладагент Для улучшения работы холодильной установки предлагаю подобрать дополнительное оборудование. Выбираю следующее...

-

Контроль качества готового сливочного масла - Технология производства сливочного масла

Консистенция сливочного масла является одним из основных показателей, определяющих его потребительские свойства. Решающее значение при этом имеет...

-

Введение - Технология производства сливочного масла

Молоко используют либо как продукт питания в непеработанном или переработанном виде, либо как сырье для молочной и пищевой отраслей промышленности....

-

ПЕРЕРАБОТКА МОЛОКА НА МОЛОЧНЫХ ЗАВОДАХ - Кисломолочные продукты

Для предотвращения быстрого развития попавших в молоко микроорганизмов удлинения сроков сохранности первоначального качества выдоенное молоко фильтруют и...

-

Характеристика стерилизованного молока - Технология производства стерилизованного молока

Качество стерилизованного коровьего молока оценивают в соответствии с ГОСТ Р 52090-2003 Молоко питьевое. Технические условия. Продукт изготовляют в...

-

Введение - Технология производства стерилизованного молока

Молоко - продукт первой необходимости, включенный в потребительскую корзину. Согласно результатам исследований, покупателями молока являются 87,9%...

-

Рисунок 1 - Технологическая схема производства безалкогольного газированного напитка "Золотая груша" Подготовка воды Водоподготовка включает в себя...

-

"Переработка животноводческой продукции" - Переработка животноводческой продукции

Способы пастеризации, длительное, кратковременное и мгновенное. Эффективная пастеризация. Критерии Пастера Действие пастеризации на микроорганизмы,...

-

Кисломолочные напитки Основной процесс, определяющий консистенцию всех кисломолочных напитков, - гелеобразование. Сгустки этих продуктов различные: в...

-

Способ охлаждения Для отвода тепла из охлаждаемых камер холодильника используют три различные системы: непосредственное, рассольное и воздушное...

-

Этилбензольная шихта (ЭБШ) - смесь свежего этилбензола с заводского склада ЛВЖ и возвратного этилбензола из емкости, отделения промпродуктов, насосами...

-

Для производства газированных и негазированных безалкогольных напитков используют сырье, полупродукты и вспомогательные материалы, отвечающие требованиям...

-

Технологический процесс должен осуществляться с соблюдением настоящей технологической инструкции, правил ветеринарно-санитарной экспертизы мяса и мясных...

-

Для производства стерилизованного питьевого молока с двухступенчатым способом стерилизации используется линия "Стеритерм" (Финляндия). Система упаковки и...

-

Логическое обоснование выбора объекта исследования Масло сливочное "Традиционное" выбрано, потому что в настоящее время сливочное масло является одним из...

-

В реакторах с движущимся слоем шарикового кат-ра катализ, массо - и теплообмен осуществляется прямотоком. Недостатки: 1. при прямотоке в отличие от...

-

История предприятия - Разработка технологической инновации в производстве творога

Шекснинский маслозавод был основан в 1929 году. Первоначально он находился в с. Никольское. Здание, в котором располагалось производство, было...

Технологические схемы и их обоснование - Проект маслоцеха мощностью 35 т переработки молока в сутки с цехом производства масла кофейного, творога обезжиренного и молока питьевого 2,5% жирности