Опис технологічної схеми - Дослідження процесу отримання 1,2-дихлоретану

У промислових умовах хлорування етилену для отримання дихлоретану проводять в вертикальних циліндричних хлораторах; тепло реакції відводиться холодною водою, що циркулює в змійовиках і сорочці апарату. Хлоратор вщент заповнений дихлоретаном, через який барботуючи реагують гази - етилен і хлор. Гази повинні бути попередньо ретельно осушені, так як вологий хлор, частково гідролізує, створює корозійну дію на сталеву апаратуру. При достатньо повному осушенні вихідних газів всю реакційну апаратуру і трубопроводи можна виготовляти з звичайної вуглецевої сталі.

Етилен надходить з розподільних установок глибокого охолодження досить осушеним і додаткової осушки йому не потрібно. З етилену, що виділяється іншими способами, наприклад гіперсорбціею, волога повинна бути вилучена твердими поглиначами або виморожуванням. Для осушення хлору застосовують концентровану сірчану кислоту, але зазвичай хлор надходить з хлорного заводу вже осушеним. При роботі з недостатньо осушеними вихідними газами потрібно покривати свинцем внутрішні стінки хлоратора, охолоджуючих змійовиків і мішалок.

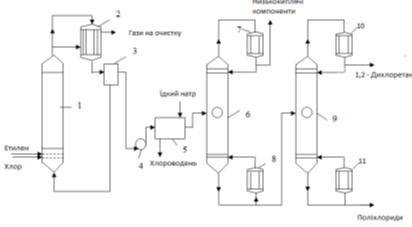

Технологічна схема промислового виробництва 1,2-дихлоретану показана, на рис. 1. У газовій суміші, що надходить в хлоратор 1, повинен міститися надлишок етилену (5-10% від стехіометричної кількості), необхідний для повного зв'язування хлору. Присутність хлору в реакційних газах неприпустима, тому що взаємодія хлору з вуглеводнями в неохолодженому трубопроводі може привести до підвищення температури і спалахування вуглеводнів. Хлор, що подається в хлоратор, розбавляють повітрям (8-10% від обсягу реагуючих газів), це дає можливість проводити хлорування етилену при 20-30 ° С. Для кращого контакту між реагуючими газами та більш повного розчинення їх у дихлоретані в хлоратор встановлена ??пропелерна мішалка.

Рисунок 1 - Схема виробництва дихлоретану з етилену і хлору:

1 - реактор(хлоратор); 2 - конденсатор змішування; 3 - збірник дихлоретану-сирцю; 4 - насос; 5 - промивний апарат; 6, 9 - ректифікаційні колони; 7, 10 - дефлегматори; 8, 11 - кип'ятильники;

Утворений дихлоретан-сирець з хлоратора самопливом безупинно перетікає до збірки 3.

Гази, що відходять з хлоратора, захоплюють значну кількість парів дихлоретану і частину хлористого водню, що утворюється в результаті реакцій заміщення. Тому з газів, що відходять, виділяють дихлоретан або абсорбцією, або конденсацією, як показано на схемі. У верхню частину конденсатора зміщування подають із холодильника охолоджений до - 20 оС дихлоретан для зрошення насадки. Дихлоретан, що зконденсувався збирається в нижній частині конденсатора і поступає в збірник дихлоретану-сирцю 3 . Гази, що відходять із верхньої частини конденсатора зміщування, ідуть в атмосферу.

Далі зі збірника частина конденсату повертається в реактор для підтримки потрібної температури і рівня рідини, а решту конденсату для звільнення від солей заліза направляють на триступінчату промивку кислотою, лугом і водою в апарат 4, де відбувається нейтралізація розчиненого в дихлоретані хлористого водню 5--10%-вим розчином їдкого натру.

Промитий 1,2-дихлоретан-сирець йде на ректифікацію. Осушка дихлоретану проводится в ректифікаційній колоні 6, У нижній частині якої підтримується температура 75--85 °С. З колони відганяється азеотропна суміш дихлоретану з водою, що конденсується в дефлегматорі 7 І частково повертається на зрошення колони 6. З кубової частини колони 6 Стікає збезводнений дихлоретан, що надходить далі в ректифікаційну колону 9, Де дихлоретан-дистиллят відділяється від трихлоретана й поліхлоридів (кубова рідина). Ступінь конверсії хлора близький до 100%, ступінь конверсії етилену складає 90-97%. Вихід 1,2-дихлоретану більше 90% [2].

Отже, процес отримання дихлоретану протікає згідно основних реакцій:

(1)

(2)

(3)

(4)

Та реакції нейтралізації хлороводню:

(5)

Вхідні дані

Таблиця 1.1 Компоненти ХТС для одержання 1, 2 - дихлоретану

|

№ п/п |

Назва компоненту |

Хімічна формула |

|

1 |

Хлор |

Cl2 |

|

2 |

Етилен |

C2H4 |

|

3 |

1,2 - дихлоретан |

C2H4Cl2 |

|

4 |

Трихлоретан |

C2H3Cl3 |

|

4 |

Тетрахлоретан |

C2H2Cl4 |

|

5 |

Пентахлоретан |

C2HCl5 |

|

6 |

Хлороводень |

HCl |

|

7 |

Їдкий натр |

NaOH |

|

5 |

Вода |

H2О |

Таблиця 1.2 Вхідні потоки схеми

|

Апарат |

Вхідні потоки |

Параметри потоку | |||

|

T, C |

P, кПА |

Молярні витрати кмоль/год |

Масові витрати, кг/год | ||

|

Реактор |

C2H4 |

25 |

46 |

33,06 |

925,8 |

|

Cl2 |

25 |

46 |

49,93 |

3545 | |

|

4' |

25 |

46 |

10,28 |

288,3 | |

|

Конденсатор |

1 |

25 |

46 |

26,47 |

1877 |

|

2 |

25 |

46 |

102,77 |

2883 | |

|

Зірник |

3 |

25 |

46 |

102,77 |

2883 |

|

Нейтралізатор |

5 |

25,06 |

196 |

36,6 |

2595 |

|

Нейтралізатор |

30 |

196 |

10,7 |

300,1 | |

|

Ректифікаційна колона |

7 |

23 |

100 |

36,5 |

2588 |

|

Загальна сума всіх витрат (прихід): |

409,08 |

17885,2 |

Похожие статьи

-

Вступ - Дослідження процесу отримання 1,2-дихлоретану

Дихлоретан (хлористий етилен) CH 2 Cl-CH 2 Cl - безбарвна летюча рідина зі специфічним запахом, що нагадує запах хлороформу. З водою утворює азеотропну...

-

Технологічна схема консервування зеленого горошку Опис технологічної схеми Для консервування використовують недозрілі зерна овочевого гороху лущильних...

-

Вибір схеми технологічного процесу - Аналіз сучасного стану виробництва постійних магнітів

В даний час розроблено декілька технологій отримання магнітних матеріалів зі сплавів Fe-Ni-Al-Со: 1) метод порошкової металургії з подальшим пресуванням...

-

ОПИС ТЕХНОЛОГІЧНОГО ПРОЦЕСУ - Компресори та компресорні установки

Компресор повітряного типу 4ВУ1 - 5/9М4 призначений для постачання стислого повітря низького тиску різним промисловим об'єктам. Його основними складовими...

-

Стислий опис технологічного процесу. Після випуску сталі і її розливання в изложниці (маса зливків буває 8,5-12,5 тонн) останні попадають на ділянку...

-

Одержання сировини Матеріал у гранульованому виді надходить на завод у автофургонах в контейнерах по 500 кг або поліетиленових мішках по 25 - 30 кг....

-

У реакторах періодичної дії процес, як правило проходить при перемінних температурах у часі. Відповідно до графіка зміни температури весь тепловий процес...

-

Опис варіанту обробки верхнього канту і характеру обробки всіх видимих країв деталей Видимі краї деталей верху обробляють для поліпшення зовнішнього...

-

Прилади КВП та автоматика Автоматизація виробничого процесу -- це проведення технологічного процесу таким чином, при якому технологічна операція...

-

Технологічна схема виробництва цукерок на вафельній основі типу "Гулівер". Технологічний процес виробництва цукерок на вафельній основі типу "Гулівер"...

-

Молоко та молочні продукти -- одні з найважливіших продуктів харчування людини. За хімічним складом воно є повноцінним продуктом: сухі речовини...

-

Дослідження бактеріальної забрудненості готових ковбасних виробів - Технологія виробництва ковбас

При бактеріологічному дослідженні ковбас визначають загальну кількість мікробів в одному грамові продукту; характер мікрофлори; наявність бактерій групи...

-

Процесс побудови математичної моделі за допомогою методу кінцевих різниць У цій методиці дослідження ми опишемо один з найбільш універсальних методів...

-

Комп'ютерні дослідження процесу піноутворення у рідинно-газовому пристрої ежекційного типу

Вступ Освоєння свердловин - комплекс робіт з викликання припливу пластового флюїду із продуктивних пластів на поверхню з метою досягнення проектної...

-

Кисломолочні продукти та їх приготування За свідченням відомого російського вченого І. І. Мечнікова, однією з причин старіння людини є руйнівна дія на її...

-

Вступ, Опис технології виробництва - Теплова обробка плит перекриття у касетній установці

Промисловість збірного залізобетону України - не досить могутня, технічно озброєна галузь будівельної індустрії, яка поставляє будівництву 20%...

-

Обгрунтування асортименту продукції в технічних умовах на неї В даний час існує великий асортимент високоенергетичних постійних магнітів. На даній...

-

Компонування обладнання - Розробка технології виробництва туалетного мила

Об'єктом компоновки є виробництво туалетного мила періодичним методом. Компонування обладнання базується на п'яти основних принципах. На кожному етапі...

-

Варіння мильної основи Виготовлення основи туалетного мила із нейтральних жирів періодичним непрямим методом. Цей процес відбувається в котлах 7, 8, 9...

-

Теоретичні аспекти дослідження молочних соусів - Технологія молочних сосусів

Світ соусів здається неосяжним, якщо врахувати, що рецептів соусів кілька сотень. Щоб внести певну ясність у систему, з XVIII ст. робляться спроби...

-

Опис роботи схеми - Електропривод щокової дробарки

Двигун живиться напругою 380В через автоматичний вимикач QF1, теплові реле КК1, КК2, КК3, трансформатори струму ТА1-ТА3. Пускач ланцюга управління КМ1....

-

Опис механічного обладнання відділення в технологічній послідовності При охолодженні коксового газу виникає зменшення його об'єму, конденсація парів води...

-

Особливості виробництва молока при прив'язному способі утримання корів С. І.Адмін та ін. (1983) відмічають, що при прив'язному способі утримання корів...

-

І. Г. Веліток (1975) відмічає, що технологія машинного доїння використовує знання по утриманню, годівлі, доїнню корови в умовах комплексно їмеханізації,...

-

М. В.Зубець та ін. (1988) рекомендують безприв'язне утримання корів, яке порівняно з прив'язним забезпечує скорочення затрат праці внаслідок того, що...

-

Виробництво сирокопченої ковбаси зернистої складається з таких етапів: 1) Підготовка сировини (розморожування (при використанні замороженого м'яса ),...

-

У даній роботі обрані первинні прилади за їх технічними характеристиками, що на порядок вищі за існуючи зараз прилади, в результаті чого покращюеться...

-

Опис виробу У сучасних галузях виробництва практично повсюдно використовуються поковки - чорнові деталі, за своїми розмірами і формі дуже близькі до...

-

Товарознавча характеристика сировини Рис - найбільш калорійний продукт, який містить 93,7% крохмалю, 7,0% - білків, 0,6% - жиру, 0,4% клітковини....

-

Відповідно до ГОСТу 12.1.019-79 "Электробезопасность. Общие требования", електробезпека забезпечується конструкцією електроустановок, технічними...

-

Згідно СНиП 2.09.04-87 "Административные и бытовые здания" для забезпечення нормованих температур в холодну пору року всередині адміністративних...

-

Апаратурно-технологічна схема виробництва ковбаси сирокопченої може бути надана у вигляді поточно-механізованої лінії виробництва, що зображена на...

-

Вибір та обгрунтування технологічного процесу Згідно із завданням до проектування та потребами багатьох галузей техніки було розглянуто і порівняно...

-

В агрокомплексі НН ВАК ЛНАУ "Колос" молоко піддається, також, переробці, тобто виробляються творог, бринза, вершки, вершкове масло. Для отримання...

-

Страви в ресторанах азербайджанської кухні виготовляють відповідно до нормативної документації, що діє в галузі (Збірник Рецептур Національних кухень). У...

-

Карта технологічного процесу на ремонт (додаток 1) вказує на почерговість операцій та докладний опис їх переходів з врахуванням обладнання, матеріалів, а...

-

Основним завданням будь-якої функціональної схеми автоматизації є забезпечення оптимальних умов протікання технологічного процесу, при яких досягається...

-

Рафінація олії - Технологічна схема виробництва олії

Очищення масел від супутніх речовин одержало назву ; рафінація. При проведенні рафінації необхідно не тільки вилучити небажані, але й зберегти всі цінні...

-

Актуальність теми - Одною з провідних галузей тваринництва є молочне скотарство. На сучасному етапі це актуальна і важлива галузь сільського...

-

Опис технології та технологічна схема виробництва та розподілу води для ін'єкцій Метою вивчення технології підготовки води для ін'єкцій, яка...

Опис технологічної схеми - Дослідження процесу отримання 1,2-дихлоретану