Комп'ютерні дослідження процесу піноутворення у рідинно-газовому пристрої ежекційного типу

Вступ

Освоєння свердловин - комплекс робіт з викликання припливу пластового флюїду із продуктивних пластів на поверхню з метою досягнення проектної продуктивності свердловини. Освоєння виконується після розкриття пласта і проведення робіт, пов'язаних з монтажем наземного і свердловинного обладнання. Існують різні методи викликання припливу, одним з яких є аерування рідини.

Суть методу аерування рідини полягає в поступовому зменшенні густини суміші рідини і газу в підіймальних трубах під час одночасного нагнітання у свердловину води (нафти) та стиснутого газу (повітря). При цьому в потік рідини поступово вводять газ, витрата якого збільшується, а витрата рідини зменшується.

Огляд останніх джерел досліджень і публікацій. Проблемами освоєння свердловин, виклику припливу пласта з використанням методу аерації займаються В. Бойко [1], А. Яковлєв [2], В. Яремійчук [3], приділяючи значну увагу економічним аспектам, проте не менш важливими є перспективи та напрями розвитку й удосконалення цього методу та пристроїв для здійснення аерації рідини.

Постановка завдання. Обладнанню для викликання припливу пласта з використанням методу аерації та двофазних пін приділяється недостатня увага в розглянутих джерелах. Для розуміння загальної ситуації з використання ежекційних пристроїв необхідно проаналізувати їх застосування в процесах виклику припливу пласта за останнє десятиліття та провести дослідження модернізованого аератора з видовженим перфорованим патрубком.

Основний матеріал і результати. Процес піноутворення складний через сумісний вплив численних фізико-хімітагос, фізико-технічних і інших факторів. У наш час піну для викликання припливу пласта отримують тільки диспергаційним способом у пристроях ежекційного типу.

На сьогодні розроблені різні конструкції пристроїв ежекційного типу.

Для отримання пін високого тиску створено пристрій ежекційного типу для освоєння свердловин [4], який дозволяє одержувати на виході високоструктуровані піни потрібних параметрів (по кратності, стійкості, тиску) з розчину ПАР та природного газу тиском 3-5 МПа із застосуванням для подачі робочої рідини насосних агрегатів з робочим тиском до 40 - 50 МПа. Особливістю такого пристрою є те, що суміш рідини з газом подається по тангенційно виконаному каналу у вихрову камеру. Під дією відцентрових сил суміш розділяється на рідину біля стінок, котра виділяється з пристрою ежекційного типу через відвідний канал, і піну, яка проходить через калібруючі сітки й подається через вихідну трубу.

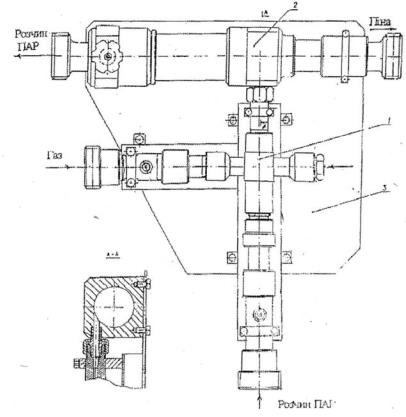

Пристрій ежекційного типу (рис.1) складається з ежектора 1, під'єднаного до завихрювана 2, змонтованих на опірній плиті 3.

Принцип дії цього пристрою базується на попередньому отриманні аерованої суміші високого тиску, відокремленні надлишків рідини з неї і подальшому отриманні за допомогою калібруючих сіток високократної піни.

Він працює таким чином. Насосним агрегатом розчин ПАР під високим тиском подається в ежектор, де відсмоктується газ низького тиску, одержана суміш рідини з газом подається по каналу у вихрову камеру.

Рис. 1 - Схема пристрою ежекційного типу для освоєння свердловин:

1 - ежектор; 2 - завихрювач; 3 - опорна плита

Оскільки канал виконано тангенційно до циліндричної поверхні камери та ще й із заданим кутом нахилу до її осі, то суміш одержує гвинтоподібний рух до торця камери. Під дією відцентрових сил суміш розділяється на рідину біля стінок циліндра і високократну піну в його центрі.

Рідина через відвідний канал може бути видалена з пристрою. Високократна піна, що збирається на калібруючих сітках, змонтованих у другому торці вихрової камери, проходячи через них, отримує задану дисперсність.

Такий пристрій ежекційного типу застосовується для освоєння свердловин з використанням газу зниженого тиску відносно піни. В умовах освоєння свердловини такі високі тиски рідини і повітря отримати неможливо без використання додаткових насосних агрегатів і компресорних станцій.

На рисунку 2 показано аератор типу "труба в трубі" з видовженим перфорованим патрубком.

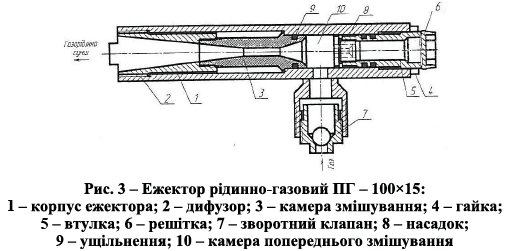

Така конструкція забезпечує радіальний вхід повітря в патрубок, що дозволяє рідині створювати достатньо високий ступінь диспергування бульбашок повітря. Але у цьому пристрої ежекційного типу швидкість руху суміші в процесі створення піни є недостатньою для ефективного піноутворення, тому що для створення високоякісної стійкої піни необхідно, щоб швидкість рідинно-газового потоку перевищувала швидкість звуку в ньому [5]. Тому існує необхідність у розробленні пристрою, який би давав можливість збільшити швидкість рідинно - газового потоку і підвищити ефективність піноутворення в процесі викликання припливу пласта. Такий пристрій створюється на основі аератора типу "труба в трубі" з видовженим перфорованим патрубком, його показано на рис. 3.

Робота рідинно-газового пристрою ежекційного типу відбувається таким чином. Рідина надходить через решітку 6 пристрою та насадку 8 в камеру попереднього змішування 11, де за рахунок ефекту ежекції захоплює повітря, яке підводиться через зворотний клапан 7 і змішується з рідиною. Після цього суміш надходить у камеру змішування 3, де відбувається інтенсивне змішування та диспергування суміші. У дифузорі 2 стабілізується отриманий потік піни.

Зворотний клапан використовується для того, щоб рідина при недостатній швидкості в насадці 8 не поступала в повітряну лінію.

Проведені теоретичні дослідження процесу піноутворення у запропонованому рідинно-газовому пристрої ежекційного типу дають можливість теоретично визначати основні характеристики створеної піни [6]. Комп'ютерні дослідження рідинно-газового пристрою ежекційного типу проводилися з метою визначення його основних геометричних розмірів і перевірки працездатності пристрою за різних умов його роботи. Для досліджень підібрана комп'ютерна прикладна програма Р1оу8іти1а1;іоп, що є прикладним модулем ЗоІісПУогкз, яка дає можливість виконувати зміну вхідних параметрів рідини і повітря в широкому діапазоні та дає об'єктивну інформацію про необхідний параметр у будь-якій точці піногенеруючого пристрою.

Досліджувався пристрій при зміні діаметра сопла, зміні довжини його циліндричної частини, при використанні вхідної частини камери змішування циліндричної або конічної форми, при подовженні її за допомогою додаткових втулок, при зміні відстані між соплом та камерою змішування. Підібрано найбільш характерні для конкретного дослідження граничні умови роботи пристрою ежекційного типу [7].

Дослідження вхідної частини камери змішування для порівняння циліндричної й конусної її конфігурації проводилися за таких граничних

Умов: подача рідини (води) на вході - 0,004 м /с; тиск повітря на вході в підвідному патрубку - 10 МПа; тиск на виході з пристрою - 10 МПа.

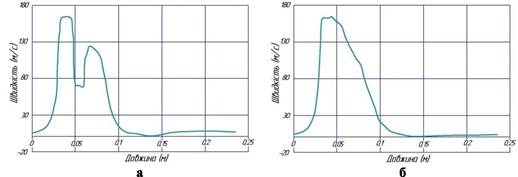

Розглянувши і проаналізувавши графічні залежності розподілу швидкості в поздовжньому перерізі пристрою (рис. 4), встановлено, що максимальна швидкість рідини в соплі у пристрої з конічною вхідною змішувальною камерою є дещо меншою (від 165 до 162 м/с). У цьому пристрої також менша швидкість піни на виході (4,6 та 7,2 м/с), більш полога крива швидкості в камері змішування (порівняно зі стрибкоподібною зміною швидкості у пристрої із вхідною циліндричною частиною камери змішування).

Рис. 4 - Графічні залежності розподілу швидкості в поздовжньому перерізі

Пристрою:

А - камера змішування із циліндричною вхідною частиною; б - камера змішування з конічною вхідною частиною

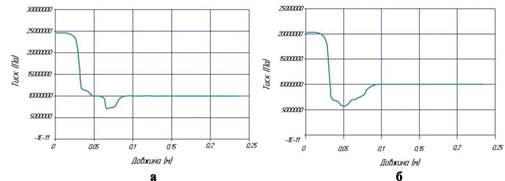

При аналізі графічних залежностей розподілу тиску в поздовжньому перерізі пристрою (рис. 5) встановлено, що у випадку використання у пристрої ежекційного типу конічної вхідної частини камери змішування необхідний тиск рідини на вході для забезпечення заданих граничних умов знижується з 24,8 до 20,4 МПа, при цьому також зменшується мінімальний тиск у камері змішування - з 7,2 до 5,9 МПа, що дасть змогу зменшувати тиск повітря на вході у пристрої ежекційного типу.

Рис. 5 - Графічні залежності розподілу тиску в поздовжньому перерізі пристрою: а - камера змішування із циліндричною вхідною частиною; б - камера змішування з конічною вхідною частиною

Інжекційний пластовий свердловина комп'ютерний

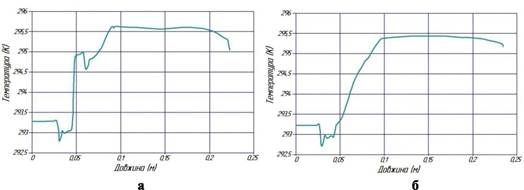

Аналізуючи графічні залежності розподілу температури в поздовжньому перерізі пристрою (рис. 6), встановили, що у пристрої із циліндричною вхідною частиною камери змішування температура стрибкоподібно зростає і спадає у вхідній частині камери, потім збільшується до температури, яка є вищою температури у пристрої з конічною вхідною частиною камери змішування. На виході температура піни в обох пристроях ежекційного типу приблизно однакова.

Рис. 6 - Графічні залежності розподілу температури в поздовжньому перерізі пристрою:

А - камера змішування із циліндричною вхідною частиною; б - камера змішування з конічною вхідною частиною

Згідно з проведеним порівнянням пристроїв ежекційного типу двох типів можна дати рекомендацію, що під час створення моделі п'ятисоплового пристрою необхідно використовувати камери змішування з конічною вхідною частиною.

Дослідження пристрою ежекційного типу з різними діаметрами циліндричної частини сопла проводилися за таких граничних умов: подача рідини (води) на вході - 0,001 м /с; тиск повітря на вході в підвідному патрубку - 0,75 МПа; тиск на виході з пристрою - 0,75 МПа [8].

Установлено, що для експлуатації в конкретних умовах придатні пристрої ежекційного типу з різними діаметрами сопел.

Подальші дослідження односоплового пристрою ежекційного типу

Проводилися для найбільш характерних граничних умов: подача рідини

(води) на вході - 0,004 м /с; тиск повітря на вході в підвідному патрубку - 10 МПа; тиск на виході з пристрою - 10 МПа [8].

Проводилися дослідження пристрою ежекційного типу при зміні довжини камери змішування, для чого на виході з її циліндричної частини встановлювалися додаткові кільця однакового і різних діаметрів.

За даними дослідження можна зробити висновок, що для експлуатації придатні пристрої ежекційного типу всіх розглянутих конструкцій, які можуть бути використані для конкретних умов.

За результатами проведених досліджень, ураховуючи зниження мінімального тиску та температури на виході із пристрою, а також підвищення його продуктивності, рекомендується використовувати пристрій ежекційного типу, у якому сопло дотикається до камери змішування.

Згідно з проведеним комп'ютерним дослідженням прийнято довжину циліндричної частини камери змішування, що дорівнює 1-1,5 її діаметра.

Проведені комп'ютерні дослідження дали змогу встановити оптимальні геометричні розміри основних елементів пристрою ежекційного типу, які впливають на формування потоків рідини, повітря і піни, та дозволяють отримувати високоякісну стійку піну, тому що швидкість повітряно-крапельного потоку в місці стрибка ущільнення (утворення рідинно-бульбашкової суміші) перевищує швидкість звуку в ньому [8, рис. 4].

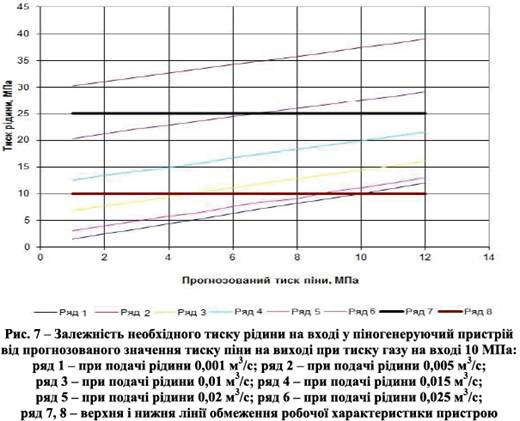

При проведенні комп'ютерних досліджень пристроїв ежекційного типу, враховуючи різні режими їх експлуатації, отримано залежності необхідних тисків рідини на вході в пристрій залежно від тиску піни на виході. Одержані результати зведено в таблицю 1.

На основі таблиці 1 побудовані графічні залежності необхідного тиску рідини на вході у пристрій ежекційного типу від тиску піни на виході при різних подачах рідини та тиску повітря на вході у пристрій ежекційного типу.

Таблиця 1 - Залежність необхідного тиску рідини на вході у піногенеруючий пристрій від прогнозованого значення тиску піни на виході при різних подачах рідини на вході та тиску повітря на вході 10 МПа

|

- МПа |

Подача |

Q | ||||

|

0,001 |

0,005 |

0,01 |

0,015 |

0,02 |

0,025 | |

|

1 |

1,5 |

3,1 |

6,8 |

12,5 |

20,3 |

30,3 |

|

2 |

2,5 |

4 |

7,7 |

13,4 |

21,2 |

31,1 |

|

3 |

3,4 |

4,9 |

8,5 |

14,2 |

22,1 |

31,9 |

|

4 |

4,4 |

5,8 |

9,4 |

14,9 |

22,8 |

32,7 |

|

5 |

5,3 |

6,5 |

10,3 |

15,7 |

23,6 |

33,5 |

|

6 |

6,3 |

7,6 |

11,1 |

16,7 |

24,4 |

34,3 |

|

7 |

7,3 |

8,5 |

12 |

17,5 |

25,2 |

35 |

|

8 |

8,2 |

9,1 |

12,8 |

18,3 |

26 |

35,8 |

|

9 |

9,1 |

10,3 |

13,6 |

19,1 |

26,7 |

36,6 |

|

10 |

10 |

11,1 |

14,4 |

19,9 |

27,6 |

37,5 |

|

11 |

11 |

12 |

15,2 |

20,7 |

28,3 |

38,2 |

|

12 |

12 |

13 |

16,1 |

21,5 |

29,2 |

39,1 |

За допомогою отриманих графічних залежностей можна підбирати необхідні режими роботи насосного агрегату і компресора для одержання піни заданих параметрів.

Висновки

Проведені комп'ютерні дослідження пристрою ежекційного типу підтвердили результати теоретичних досліджень.

Порівнюючи характеристики пристроїв ежекційного типу різних видів, можна дати рекомендацію стосовно того, що при створенні моделі пристрою ежекційного типу необхідно використовувати камери змішування з конічною вхідною частиною, різними довжинами камер змішування та довжиною циліндричної частини камери змішування, що дорівнює 1... 1,5 її діаметра.

Пристрої ежекційного типу з можливістю заміни сопел різних діаметрів в межах 4-8 мм будуть високоефективними для певних конкретних умов їх застосування. Довжину циліндричної частини сопла рекомендується прийняти такою, яка дорівнює 1-2 її діаметра.

Отримані результати є основою для розроблення пристроїв ежекційного типу та проведення експериментальних і промислових їх досліджень.

Література

- 1. Бойко В. С. Розробка та експлуатація нафтових родовищ: підручник із грифом Міносвіти України /В. С. Бойко. - 4-те доповнене видання. - К.: Міжнародна економічна фундація, 2008. - 488 с. 2. Яковлев A. M. Бурение скважин с пеной на твердые полезные ископаемые /

А. М. Яковлев, В. И. Коваленко. - Л.: Недра, 1987. - 128 с.

- 3. Яремійчук Р. Освоєння та дослідження свердловин / Р. Яремійчук, В. Возний. - Львів, 1994. - 440 с. 4. Розробка та впровадження комплексу технологічних заходів для закінчування свердловин в умовах гранулярних колекторів з АНПТ в Західному регіоні та Криму // Заключний звіт про науково-дослідну роботу за договором №16/03 з НАК "Надра України". - Полтава, 2003. 5. Особливості механізму піноутворення в піногенеруючих пристроях ежекторного типу / М. М. Лях, В. М. Савик, В. М. Вакалюк, Н. В. Федоляк, Я. В. Солонинний // Науковий вісник Івано-Франківського Національного технічного університету нафти і газу. -- Івано-Франківськ, 2013. - №1(34). -- С. 98-- 104. 6. Савик В. М. Теоретические исследования процесса пенообразования в устройствах эжекционного типа / В. М. Савик // Перспективные инновации в науке, образовании, производстве и транспорте '2013: сборник научных трудов Sworld. -- 107. 7. Савик, В. М. Оптимізація параметрів піногенеруючих пристроїв /В. М. Савик,

М. М. Лях, В. М. Михайлюк // Науковий журнал (Геологія. Гірництво. Нафтогазова справа).-. 137.

Дослідження процесу піноутворення в піногенеруючих пристроях ежекційного типу / В. М. Савик, М. М. Лях, В. М. Вакалюк, Н. В. Федоляк // Розвідка та розробка нафтових і газових родовищ. - Івано-Франківтк: ІФНТУНГ, 2012. - №4 (45)

Похожие статьи

-

ОПИС ТЕХНОЛОГІЧНОГО ПРОЦЕСУ - Компресори та компресорні установки

Компресор повітряного типу 4ВУ1 - 5/9М4 призначений для постачання стислого повітря низького тиску різним промисловим об'єктам. Його основними складовими...

-

Дослідження бактеріальної забрудненості готових ковбасних виробів - Технологія виробництва ковбас

При бактеріологічному дослідженні ковбас визначають загальну кількість мікробів в одному грамові продукту; характер мікрофлори; наявність бактерій групи...

-

Виробництво сирокопченої ковбаси зернистої складається з таких етапів: 1) Підготовка сировини (розморожування (при використанні замороженого м'яса ),...

-

Теплові газоаналізатори - Аналіз складу газу

У теплових газоаналізаторах для визначення концентрації якого-небудь компоненту в газовій суміші використовуються його теплові властивості, такі як...

-

У реакторах періодичної дії процес, як правило проходить при перемінних температурах у часі. Відповідно до графіка зміни температури весь тепловий процес...

-

Основними матеріальними потоками процесу є газ (доменний, коксо-доменний, суміші з природним газом), повітря, продукти згорання (дим), а в рекуператорних...

-

Стислий опис технологічного процесу. Після випуску сталі і її розливання в изложниці (маса зливків буває 8,5-12,5 тонн) останні попадають на ділянку...

-

Матеріали і методи дослідження - Ветеринарно-санітарна експертиза яєць та яйцепродуктів

Ветеринарно-санітарна експертиза яєць свійської птиці Ветеринарно-санітарну експертизу яєць свійської птиці здійснюють при виробництві, заготівлі,...

-

1. Тип виробів: плити перекриття повнотілі 60002450140мм. 2. Річна продуктивність установки: 9000 м3/рік 3. Загальна тривалість ТО: 1+ 4+4,5 = 9,5 год....

-

Технологічна схема виробництва - Технологія виробництва ковбас

Технологічна схема процесу (??дод. А). М'ясо в тушах, напівтушах і четвертинах подається на стіл для ручної обвалки (1), де відбувається його...

-

ВИМОГИ ДО СХЕМИ АВТОМАТИЧНОГО УПРАВЛІННЯ - Компресори та компресорні установки

Схема автоматичного управління повинна забезпечувати можливість автоматично управляти компресорною установкою без безпосереднього втручання людини. Вона...

-

Хемілюмінесцентні газоаналізатори - Аналіз складу газу

Принцип дії даних газоаналізаторів заснований на явищі люмінесценції, що супроводжує деякі хімічні реакції. Таку люмінесценцію називають...

-

Випарні і конденсаційні аналізатори - Аналіз складу газу

За принципом дії випарні і конденсаційні газоаналізатори відносяться до теплових засобів вимірювання, тому що в їхній роботі використовуються теплові...

-

Загальні положення - Аналіз складу газу

Вимірювання складу газового середовища виконується в різних галузях промисловості, у наукових дослідженнях, при проведенні енергоаудиту, при проведенні...

-

Об'єкт та методи дослідження Об'єктами дослідження будуть три види цукерок: - Білочка з горішком - Каракум - Ліщина Назва показника Характеристика за...

-

Загальна кількість відпадків із сировини розраховується за формолою: В = % (4) Де, ПВС -- загальні питомі витрати сировини В = % Таблиця 3...

-

Складові процесу копченея, Утворення кольору - Класифікація способів копчення

Утворення кольору Колір традиційно вважається найважливішим критерієм правильності проведення процесу копчення. На думку споживача, красивий привабливий...

-

Масове харчування за своєю специфікою поєднує у собі усі фази розширеного відтворення: виробництво, розподіл, обмін і споживання. Це пояснюється тим, що...

-

Принципи раціональної організації робочого процесу - Організація і планування виробництва

Раціонально організація виробничого процесу залежить від певного принципу. До них належать: спеціалізація пропорційність, паралельність, прямо точність,...

-

Карта технологічного процесу на ремонт (додаток 1) вказує на почерговість операцій та докладний опис їх переходів з врахуванням обладнання, матеріалів, а...

-

Камерные двигатели., Расчет камерных двигателей - Пневматические двигатели

В этом двигателе зажимное усилие создается резиновой камерой, раздуваемой сжатым воздухом. Под давлением воздуха камера, вложенная в полость в корпусе...

-

Машины для нарезания мяса и рыбы

МАШИНЫ ДЛЯ РАЗРЕЗАНИЯ МЯСА И РЫБЫ На предприятиях общественного питания для мелкого измельчения мяса, рыбы и мясопродуктов используют мясорубки, для...

-

Холодильное оборудование - Столовая при гостиничном комплексе "Ивантеевка", ООО "КОМБПИТ"

В помещении охлаждаемых камер смонтированы две холодильных камеры "POLAIR" Стандарт КХН-80 и шкаф низкотемпературный POLAIR Standart, двухдверный,...

-

Диафрагменные двигатели (пневмокамеры) - Пневматические двигатели

Диафрагменный пневматический двигатель представляет собой замкнутую камеру, разделенную эластичной диафрагмой на две изолированные друг от друга полости....

-

На предприятия общественного питания, работающие на сырье, поступает мясо охлажденное (имеющее температуру в толще туш и костей от 0 до 40С) и мороженое...

-

Методика обработки мяса - Методика обработки, хранения и использования в кулинарии мяса животных

Мясо обрабатывают в мясном (заготовочном) цехе, который должен быть расположен рядом с камерами хранения мяса. Цех оборудуют подвесными путями,...

-

Правила санитарной и личной гигиены - Мясной салат и профитроли

Личная гигиена работников предприятий До работы с продуктами питания допускаются только здоровые люди. Большой человек или носитель болезнетворных...

-

На вибір технологічних схем для проведення гірничих виробок впливають гірничо-геологічні та виробничо-технічні умови. До гірничо-геологічними чинників...

-

Аналітична частина, Асортимент обраного продукту - Технологічний процес виробництва рослинного масла

Асортимент обраного продукту Жиро-олійна промисловість Україмни - підгалузь харчової промисловості, що переробляє олійні культури на жири. Серед культур...

-

Розрахунок горіння палива Паливо: крекінг-мазут топочний сірчистий (марка 100). Табл.5. Склад горючої маси, %. Волога, Зола, Склад пальної суміші, % Сума...

-

Национальные особенности быта и питания, средний уровень жизни, состояние промышленности и ее способности воплощать замыслы конструкторов в реальные...

-

Опис методу рішення задачі - Розрахунок на міцність корпусу фрикційного поглинального апарату

Корпус фрикційного апарату типу (рисунок 1) представляє собою шестигранну призматичну оболонку замкнутого профілю. Основним розрахунковим навантаженням...

-

Рафінація олії - Технологічна схема виробництва олії

Очищення масел від супутніх речовин одержало назву ; рафінація. При проведенні рафінації необхідно не тільки вилучити небажані, але й зберегти всі цінні...

-

Розрахунок ланцюгової передачі. - Проект лінії для виробництва консервів "Асорті №6"

Визначаємо орієнтовно крок ланцюга для роликових і втулкових ланцюгів по формулі: , мм; Де: МР1, М1 - відповідно розрахунковий і номінальний обертові...

-

Підготовка зварювального дроту - Здатність до зварювання алюмінієвого сплаву

Для очищення поверхні алюмінієвого зварювального дроту рекомендується наступна його обробка: промивка розчинником для знежирювання; травлення у 15%-ому...

-

Безпека гігієни праці і виробничого середовища Виробництво харчових продуктів повинно проводитись в умовах підвищених вимог, що здійснюються у...

-

Способ охлаждения Для отвода тепла из охлаждаемых камер холодильника используют три различные системы: непосредственное, рассольное и воздушное...

-

Обгрунтування енергозбережного температурного режиму гідрофікованих будівельних машин

Обгрунтування енергозбережного температурного режиму гідрофікованих будівельних машин Дослідженнями встановлено, що раціональне, за критерієм найбільшої...

-

Холодильная камера холодильника для хранения охлажденной мясной продукциив одноэтажном варианте располагается перед перерабатывающим корпусом....

-

Висновки - Проект лінії для виробництва консервів "Асорті №6"

Доцільність проекту по виробництву "Асорті №6" підтверджується економічними розрахунками, тобто проект окупиться за 2,3 роки. 7. Охорона праці. 1....

Комп'ютерні дослідження процесу піноутворення у рідинно-газовому пристрої ежекційного типу