Технологічний процес ремонту буксового вузла - Технологія ремонту букси з роликовим підшипником

Демонтаж Букс З Роликовими Підшипниками

При демонтажі букс з роликовими підшипниками ручним способом слюсарі рухомого складу виконують роботи в наступній послідовності:

- А) відкручують болти кріпильної кришки, а потім кріпильну кришку разом з оглядовою знімають; Б) видаляють мастило з кришки та з передньої частини букси; В) відкручують та знімають болти стопорної планки або тарілчастої шайби. Планку або шайбу знімають; Г) відкручують та знімають торцеву гайку, а також упорне кільце переднього підшипника; Д) знімають корпус букси разом з блоками підшипників (зовнішнє кільце з роликами та сепаратором) з внутрішніх кілець, насаджених на шийку осі;

Є) за допомогою преса або інших пристроїв виймають з корпусу букси блок підшипників;

Ж) знімають при необхідності внутрішні кільця з шийки осі за допомогою індукційного нагрівача. При зніманні з шийки осі несправного кільця переднього підшипника справне кільце заднього підшипника можна не знімати з шийки осі. Кільця нагріти до температури 100-120°С (це досягається приблизно за 30-45 секунд при напрузі в мережі 220В).

Категорично забороняється нагрівати кільце більше 1 хв.

Промивка Підшипників Та Деталей Букс

Підшипники після демонтажу промивають в автоматичній машині мильною емульсією, підігрітою парою до температури 90-95°С, та просушити підігрітим повітрям, що пропускається через змійовик, який розміщений всередині ванни мийної машини. Нові роликові підшипники та підшипники покриті консерваційним мастилом, також промити в автоматичній машині. В тому випадку, якщо огляд підшипників буде проводитися не раніше як через добу після промивання, їх необхідно змастити рідким мастилом.

Для запобігання випаданню роликів з гнізд сепараторів промивання роликових підшипників в мийних машинах проводити із спеціальними втулками або іншими пристроями. Допускається промивка разом з внутрішніми кільцями.

Миюча рідина (мильна емульсія) автоматичної машини повинна містити в собі 8-10% відпрацьованого мастила ЛЗ-ЦНИИ.

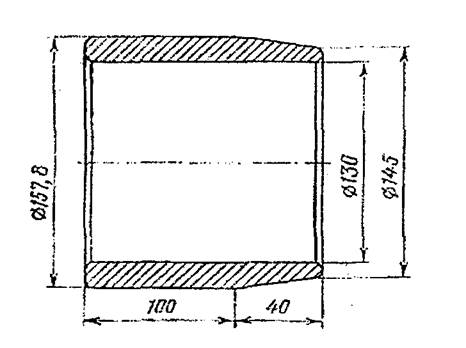

Рисунок 1 Втулка для розтискання роликів

Примітка: На посадочних поверхнях зовнішніх кілець підшипників можуть залишатися темні плями від корозії.

Осьовий зазор в підшипнику дозволяється вимірювати щупом, який вставляють між торцем одного із роликів та бортом зовнішнього кільця після розбирання блока підшипника.

Вимірювання проводять в трьох місцях при повертанні зовнішнього кільця навколо осі. За осьовий зазор приймають мінімальне його значення.

Підбір Парних Підшипників

Парні підшипники, що встановлюють на одну шийку осі, підбирають по радіальних зазорах. Різниця радіальних зазорів у двох парних підшипників повинна відповідати нормам, вказаним у пункті 9.2 таблиці 11. Парні підшипники повинні забезпечувати зміщення корпусу букси по відношенню до шийки осі в осьовому напрямку в межах осьового розбігу.

Осьовий розбіг двох циліндричних підшипників, які встановлюються на одну шийку осі, вимірюванню не підлягає і забезпечується конструкцією підшипників, за умови правильної постановки двох підібраних підшипників у буксу, та знаходиться в межах 0,68-1,38 мм.

Вимірювання Діаметра Внутрішнього Кільця Підшипників

В циліндричних підшипників внутрішні кільця підбирають на шийку осі по натягу, який утворюється за рахунок різниці діаметрів внутрішніх кілець та шийки осі (діаметр кільця повинен бути менше діаметра шийки на величину натягу).

Для визначення натягу вимірюють діаметр отвору внутрішнього кільця підшипника електронно-механічними приладами або приладом 289 у двох перерізах на відстані 10 мм від торця. Перед вимірюванням прилад повинен бути настроєний по еталонному кільцю (еталону), яке у встановленому порядку атестується Державним повірником. При настроюванні приладу еталонне кільце встановлюють базовим торцем на наконечники трьох упорів (або на упорну поверхню приладу) таким чином, щоб вимірювальний рухомий упор торкався кільця в секторі, відзначеному кислотою. У цьому положенні кільця стрілку вимірювальної головки встановлюють на розмір відхилення (від номінального розміру внутрішнього кільця діаметром 130мм). Це відхилення визначають по маркуванню, вказаному на еталонному кільці. Наприклад, при маркуванні 129, 988 мм стрілка вимірювальної головки виводиться ліворуч від нуля на "мінус" 12 мкм, а при маркуванні 130, 010 мм стрілка виводиться від нуля на "плюс" 10 мкм. Триразовим введенням еталона спеціальним щупом, а надійність посадки внутрішніх кілець на шийці вісі - спеціальним пристроєм;

Є) перевірку дефектоскопом середньої частини вісі;

Є) перевірку підматочинних частин вісей магнітним дефектоскопом перед запресовкою або ультразвуковим дефектоскопом, якщо на колісних парах не проводились пресові роботи;

- Ж) огляд всіх елементів колісної пари, а також перевірку відповідності їх розмірів і зносів установленим нормам. 4. Після повного опосвідчення на торцях шийок вісей колісних пар, визнаних придатними, вибивають установлені Інструкцією клейма і знаки. 5. При обточуванні поверхні кочення колісних пар для роликових підшипників при першому граничному прокаті або інших несправностях поверхні кочення коліс, утворених після попереднього повного опосвідчення, проводиться звичайне опосвідчення. На бирці, установленій під болтами кріпильної кришки, а також на торці лівої шийки вісі вибивають знак про обточування у вигляді букви "О", умовний номер депо і дату (крім колісних пар, яким у відповідності з п.1 проводиться повне опосвідчення при кожному обточуванні).

Огляд корпусів букс

Після промивання корпуси оглядають на відповідність вимогам. Внутрішню посадочну поверхню корпусу букси, упорний буртик (платик) та лабіринту частину зачищають від корозії, задирок та протирають бавовняними салфетками, змоченими гасом, а потім сухими. На посадочній поверхні корпусу букси, після усунення корозійних пошкоджень допускаються темні плями, тобто не можна зачистку поверхні доводити до металевого блиску.

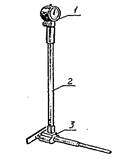

Рисунок 2 - Індикаторний нутромір типу НИ: 1 - індикатор; 2 - стояк; 3 - оправка

Корпуси букс, які мають знос по посадочній поверхні (діаметра отвору) вище допустимої норми, а також з пошкодженнями лабіринтної частини, різьбових отворів, з залишеними в буксі обірваними болтами та іншими пошкодженнями підлягають ремонту.

Різьбу в різьбових отворах поправляють з допомогою мітчиків, а після цього перевіряють калібрами.

При всіх видах ремонту корпусів букс дозволяється відновлення наплавленням зношеної опорної поверхні, напрямних щелеп, а також бокових сторін напрямних буртів згідно розробленого технологічного процесу ремонту корпусів букс.

Знос поверхонь вимірюється універсальним пристроєм (К 15.95-7.206). А, ф Корпуси букс з залишеними обірваними болтами, ремонтують у депо згідно з вимогами технологічного процесу 104.12.01.212.000 28 ПКТБ ЦТВР.

Категорично забороняється здавати в металевий лом корпуси букс, що підлягають ремонту.

Монтаж Букс

Загальні вимоги

Монтаж букс з роликовими підшипниками на гарячій посадці здійснюється на потоковій підвищеній лінії монтажного відділення ручним Способом із застосуванням засобів механізації.

Букси та колісні пари, що потребують монтажу, одночасно встановлюють {на рейковій колії монтажного відділення.

Слюсарі, рухаючись від одної колісної пари до другої. Поопераційно тонують монтаж букс.

До монтажу допускаються підшипники та колісні пари, які мають температуру оточуючого середовища.

Установку двох букс на одній вісі у вантажних вагонів необхідно проводити з різницею по товщині стінок на одній стороні уздовж вісі колісної пари не більше 2 мм (враховуючи висоту упорних ребер).

Розмір між направляючими щелепів вимірюється шаблоном - приспосібленням для контролю опорної та направляючих поверхонь букс - креслення К15.97-7.206.

Монтаж букс з роликовими підшипниками на гарячій посадці після демонтажу букс зі зняттям внутрішніх кілець необхідно проводити із забезпеченням умов, передбачених п. п. 7.2.5, 7.6.1 та 7.8.2 даного технологічного процесу, тому що для якості закріплення підшипників на шийці осі суттєве значення має точність проведених вимірювань шийок осей та - отворів внутрішніх кілець підшипників.

Монтаж букс з роликовими підшипниками після демонтажу без знімання внутрішніх кілець допускається проводити не раніше ніж через 12 годин після обмивки колісних пар в мийних машинах, не раніше 2-ох годин після обточки поверхні кочення коліс та через 8 годин після обмивки блоків підшипників за умови, що різниця температур між внутрішніми кільцями на шийці осі та Імами підшипників буде в межах З °С.

Усі засоби вимірювальної техніки, що застосовуються при монтажі букс та комплектуванні підшипників, повинні піддаватися періодичній повірці або калібруванню, утримуватися в абсолютній чистоті та повній справності.

Кожному засобу вимірювальної техніки присвоюється номер. Результати періодичної повірки і калібрування та дати контролю заносять у журнал встановленої форми ВУ-40.

Засоби вимірювальної техніки, пристрої, інструмент та устаткування вказані в додатку А, Інструкції ЦВ-ЦЛ-0058.

За технічний стан шийок, передпідматочинних частин осей та їхні розміри відповідають працівники колісної виробничої дільниці.

Засоби вимірювальної техніки, пристрої, інструмент та устаткування, що застосовуються при ремонті, комплектуванні, монтажі та демонтажі букс з роликовими підшипниками

|

№ |

Найменування |

Призначення |

Примітка |

|

1 |

2 |

3 |

4 |

|

Пристрої, що застосовуються при монтажі букс | |||

|

1 |

Сідлоподібний пристрій |

Для вимірювання діаметра овальності, конусності шийки осі, визначення початку галтелі шийки та радіального зазору безпосередньо на шийці осі | |

|

2 |

Ключ динамометричний |

Для закручування болтів М 20 торцевої шайби | |

|

3 |

Інерційний ключ |

Для затягування та підтягування торцевої гайки після встановлення внутрішніх кілець на шийку вісі | |

|

4 |

Гайкові ключі |

Для закручування та відкручування торцевої гайки | |

|

5 |

Торцеві ключі |

Для кріплення болтів МІ2 стопорної планки та оглядової кришки, та М20 для кріплення кришки | |

|

6 |

Кліщі |

Для транспортування лабіринтних кілець | |

|

7 |

Пристрій |

Для складання кріпильних кришок та оглядових кришок | |

|

8 |

Захват |

Для транспортування букс | |

|

9 |

Молоток масою (вагою) 3-5 кг |

Для закріплення торцевих гайок |

Похожие статьи

-

Основними несправностями буксових вузлів з роликовими підшипниками є: знос і злами сепараторів, руйнування деталей кріплення підшипників, обводнення...

-

Види і терміни ремонту - Технологія ремонту букси з роликовим підшипником

Повна ревізія Повна ревізія букс з роликовими підшипниками проводиться у всіх випадках, коли колісна пара проходить повне огляд, тобто в умова...х депо...

-

Ремонт роликовий букс модернізація Порядок обстеження і ремонту колісних пар, а також норми і вимоги при цьому встановлюються згідно інструкції ЦВ/3 429....

-

Основні несправності ГРМ і методи їх усунення - Розрахунок та ремонт двигуна ВАЗ 2106

Таблица 2.1 - Несправності ГРМ Несправності Методи усунення Стук впускних і випускних клапанів. Збільшений зазор в клапанному механізмі. Відрегулювати...

-

Особливості технології зварювання низьколегованих сталей. Низьколеговані низьковуглецеві конструкційні сталі, як правило, використовують для виготовлення...

-

На пасажирських технічних станціях (або в технічних парках) проводять технічний і санітарний огляди, обмивання, очищення, санітарну обробку составів,...

-

Система мащення (Рис.1.) включає такі механізми и збірні одиниці: масляний насос (Рис.1.2.), насос передпускового прокачування масла (Рис.4.) (на дизелях...

-

Технологию съемки, разборки и очистки узла, Демонтаж узла - Ремонт масляного насоса дизеля 10Д100

Демонтаж узла Для демонтажа насоса с дизеля отсоединяют всасывающий и нагнетательный трубопроводы, выпрессовывают конические штифты, фиксирующие...

-

Короткий опис технологічного процесу роботи вантажної станції - Проектування залізничного вузла

Перевантажувальна станція - роздільний пункт на стику залізничних ліній з різною шириною колій (в даному випадку 1520 мм і 1435 мм), облаштовується для...

-

Таблиця 2.1. Перелік операцій на знімання переднього тягового моста трактора Т150-К № Зміст операції Інструменти, пристрої, технологічне оснащення 1....

-

ХАРАКТЕРИСТИКА ОБ'ЄКТУ РЕМОНТУ - Технологія заміни підшипників переднього тягового моста

Тягові мости призначені для передавання крутного моменту і передачі обертання від подальше розложених валів коробки передач і попередньо розположеним...

-

Характеристика газових балонів Автомобільні газові балони призначені для тривалого зберігання стисненого природного газу в стислому стані. Розраховані на...

-

Разборку карданного шарнира, при помощи струбцины, показанной на Извлекаем стопорные кольца подшипников одной вилки. Если есть возможность, лучше...

-

Пристрій виконаний за технологією поверхневого монтажу на друкованій платі із двостороннього скляного текстоліту розміром 200x135мм. Процес виготовлення...

-

Разборка узла, Очистка деталей узла - Ремонт масляного насоса дизеля 10Д100

Как известно, производительность любого шестеренчатого насоса зависит от радиального зазора А между шестернями и корпусом насоса и осевого разбега Б...

-

Технології виготовлення мікросхем - Лабораторний стенд-мультиплексор (блок мультиплексування)

Мікросхема автоматизований друкований плата Елементна база Основним елементом аналогових мікросхем є транзистори (біполярні або польові). Різниця в...

-

Ремонт поглощающих аппаратов - Ударно-сцепные устройства электровоза

Снятые детали осматривают и обмеряют шаблонами. Исправными являются детали без трещин, изломов и с износами не более нормы. Разрешается заваривать...

-

Технічне обслуговування ГРМ є частиною технічного обслуговування двигуна і включає перевірку і підтягування кріплень, діагностування двигуна,...

-

Ескізна компоновки редуктора - Розрахунок і проектування одноступінчастого циліндричного редуктора

Щоб накреслити компоновку редуктора, перевірити міцність і жорсткість валів, необхідно орієнтовно знайти інші конструктивні розміри його деталей і...

-

Аналіз конструкції об'єкта ремонту - Технологія заміни підшипників переднього тягового моста

Таблиця 1.1 Характеристика спряжень деталей об'єкта ремонту № деталі Схема спряження Назва складових спряження Розмір під ключ Кількість деталей 1...

-

Для подачі масла в систему мащення перед пуском на дизелях СМД-60, СМД-62, СМД-64, СМД-66 и СМД-72 встановлений насос передпускового прокачування масла....

-

В першому розділі цієї курсової роботи розглянуто технічну характеристику двигуна СМД-62, а також одну з його основних систем - систему мащення, її...

-

Технологический процесс ремонта кузовов и кабин в сборе включает разборку, полное или частичное снятие старой краски, дефектовку, ремонт составных частей...

-

У лінії низького тиску використовуються трубопроводи, виготовлені зі сталі, міді чи маслобензостійкої пластмаси. У лінії високого тиску застосовують...

-

Рис.1.2- Схема системи живлення карбюраторного двигуна: 1 - фільтр-відстійник; 2 - кран; 3 - горловина для заливу палива; 4 - бак; 5- повітроочисник; 6 -...

-

При получении новых аккумуляторов проверяют плотность установки пробок и исправность вентильной резины. Смазывают тонким слоем вазелина никелированные...

-

Для автомобіля ВАЗ 2107 та аналогічних моделей найбільш підходящим є кутом 55 градусів. Похибка повинна становити не більше трьох градусів. Після того як...

-

Проверка крепления карбюратора. 1.2 Очистка приборов системы питания от грязи и пыли. 1.3 Проверка герметичности карбюратора. ТО-1=ЕО+п 2.1...2.2...

-

Вантажна станція - Проектування залізничного вузла

Вантажні станції загального користування обслуговують великі міста і столичні центри при значному обсязі вантажної роботи. На них виконують наступні...

-

Для восстановления первоначального зазора или натяга регулируют соединения, обрабатывают детали под ремонтный размер, заменяют соединяемые детали новыми,...

-

Сборка гидравлического тормоза - Ремонт тормозных систем с гидравлическим приводом

Сборку цилиндра проводят в последовательности, обратной разборке. При этом все детали смазывают тормозной жидкостью. Установить втулку, если она была...

-

Ремонт автосцепки СА-3 - Ударно-сцепные устройства электровоза

Изгибы хвостовика корпуса автосцепки и уширение зева ремонтируют правкой. Для определения величины изгиба корпус подлежит разметке. Для этого находят и...

-

Основные неисправности и причины их появления Велико влияние исправного состояния автосцепных устройств на безопасность движения подвижного состава. Не...

-

В поршневом двигателе внутреннего сгорания, как видно из названия, поршни стоят самыми первыми в цепочке деталей и узлов, которые превращают энергию...

-

Таблиця 2.2. Перелік інструментів та технологічного оснащення № спряження Використовуваний інструмент Викрутка плоска Викрутка хрестоподібна Плоскогубці...

-

Розробка кар'єру Видобування глинистої сировини починається зі поверхневих робіт, які проводяться бульдозером Д 3-27С. Розмір відвала: висота - 1200 мм.,...

-

Прогнозування можливих дефектів з дотриманням вимог технічної експлуатації Щоб забезпечити нормальну роботу ведучих мостів, потрібно виконувати наступні...

-

Переднюю рессору заменяют в следующей последовательности Устанавливают автомобиль на пост, затормаживают ручным тормозом и укладывают упоры под задние...

-

Будова ГРМ - Розрахунок та ремонт двигуна ВАЗ 2106

Розподільний механізм двигуна служить для регулювання процесів впуску горючої суміші в циліндри і випуску з них відпрацьованих газів відповідно до...

-

Вступ - Розрахунок та ремонт двигуна ВАЗ 2106

Метою даного курсового проекту є поліпшення експлуатаційних і технічних показників внаслідок застосування більш сучасних конструкційних матеріалів і...

Технологічний процес ремонту буксового вузла - Технологія ремонту букси з роликовим підшипником