РАСЧЕТ РЕЖИМОВ РЕЗАНИЯ - Разработка технологии изготовления детали

Рассчитываем режимы резания на 010 операцию, которая состоит из двух переходов: 1 переход - точение черновое в размер O36,51-0,16; 2 переход - точение чистовое в размер 36,146-0,039 на длине 16,4 мм.

Выбираем проходной отогнутый резец с пластиной Р6М5 (сечение державки H ? B = 20 ? 12 мм) по ГОСТ 18868-73.

Геометрические параметры резца: ? = 45°; ?1 = 45°; ? = 6°; ? = 12°; ? = 10°; r = 0,4 мм.

Определение режима резания

Глубина резания определяется в зависимости от величины припуска и требований к качеству обработанной поверхности.

Определяем величину припуска по формуле:

(18)

= 0,755 мм;

= 0,182 мм

Назначаем подачу

Для черновой обработки при наружном точении назначают подачу 0,4 - 0,5 мм/об [3, табл. 11, стр. 266]. Учитывая паспортные данные станка 16К20 [4, стр. 421] принимаем S1 = 0,4 мм/об.

Для чистового точения наружной поверхности назначают подачу 0,25 мм/об [3, табл. 14, стр. 268]. Учитывая паспортные данные станка 16К20 [4, стр. 421] принимаем S2 = 0,25 мм/об.

Скорость резания рассчитывается по формуле:

М/мин (19)

Где Т - стойкость инструмента, мин. Значение стойкости при одноинструментальной обработке - 30 - 60 мин, при работе резцами с напайными пластинами время работы до замены резца принимается равным 60 минут.[3, стр. 268];

Сv, Kv - составляющие коэффициенты; значения коэффициента СV и показателей степени x, y и m выбираем по [3, табл. 17, стр. 269]: - для наружного точения литейных алюминиевых сплавов СV = 328; x = 0,12; y = 0,5; m = 0,28;

T - глубина резания, мм;

S - подача, мм/об;

- произведение поправочных коэффициентов, учитывающих условия обработки, их рассчитываем по формуле:

(20)

Где KMv - коэффициент, учитывающий влияние материала заготовки;

Knv - коэффициент, учитывающий состояние поверхности заготовки;

Kuv - коэффициент, учитывающий материал инструмента;

K?v - коэффициент, учитывающий главный угол в плане резца;

Krv - коэффициент, учитывающий радиус при вершине резца.

=0,9; =1,0; [3, табл. 5,6, стр. 263]; =1,0; =0,94 [3, табл. 18, стр. 271]

[3, табл. 4, стр. 263]

Тогда общий поправочный коэффициент будет равен:

- для чернового точения:

м/мин

- для чистового точения:

м/мин

Частота вращения шпинделя рассчитывается по формуле:

(21)

об/мин;

об/мин.

Уменьшаем подачу до допустимой по паспорту станка n1 = 1000 об/мин; n2 = 1600 об/мин; [4, стр. 421]

Пересчитываем V по принятому nв

(22)

= 119 м/мин;

= 183 м/мин.

Рассчитываем силы резания по формуле:

, кН (23)

Где Cp - коэффициент, учитывающий условия обработки;

X, y,n - показатели степени;

Кр - поправочный коэффициент, учитывающий фактические условия резания.

Поправочный коэффициент рассчитываем по формуле:

Кр = КМ - К? - К? - К? - Кr (24)

Где КМ - коэффициент учитывающий обрабатываемый материал, К? - коэффициент учитывающий главный угол в плане;

К? - коэффициент учитывающий передний угол;

К? - коэффициент учитывающий угол наклона главного лезвия;

Кr - коэффициент учитывающий радиус при вершине.

[3, табл. 10, стр. 265];

Поправочные коэффициенты определяем для тангенциальной силы Pz по [3, табл. 23, стр. 275]: К?р = 1,0; К?р = 1,15; К?р = 1,0; Кr = 0,87.

КрZ = 1,0 - 1,0 - 1,15 - 1,0 - 0,87 = 1,0

Значения коэффициента Ср и показателей степени x, y и n выбираем по [3, табл. 22, стр. 273]:

- для алюминиевого сплава: Pz - Ср = 40; x =1,0; y = 0,75; n = 0.

Pz1 = 10- 40- 0,7551,0 -0,40,75- 1190- 1,0= 151 Н.

Pz2 = 10- 40- 0,1821,0 -0,250,75- 1830- 1,0= 26 Н.

Рассчитываем мощность резания по формуле:

(25)

Мощность на шпинделе станка Nэ=Nд?.

Nд = 10 кВт; ? = 0,8 (по паспорту станка).

Nэ = 100,8 = 8 кВт.

Так как Nэ= 8 кВт > Nmax=0,29 кВт, то обработка возможна.

Основное технологическое (машинное) время - время, в течение которого происходит снятие сружки без непосредственного участия рабочего.

, мин (26)

Где L - путь инструмента в направлении рабочей подачи, мм;

I - количество проходов.

Путь инструмента рассчитываем по формуле:

L = l + l1 + l2 , мм (27)

Где l - размер обрабатываемой поверхности в направлении подачи;

L1 - величина врезания, мм; l1 = 2,0 мм [5, карта 65, стр. 165];

L2 - величина перебега, мм, l2 = 2,0 мм [5, карта 65, стр. 165].

- для наружного точения: L1 = L2 = 16,4 + 2 + 2 = 20,4 мм.

Основное технологическое время для операции 010:

?То = 0,051 + 0,051 = 0,102 мин.

Рассчитываем режимы резания для 020 операции, на которой выполняется шлифование наружной поверхности в размер.

Режущий инструмент - шлифовальный круг ПП 600?50?305 24А 10-П С2 7 КПГ 50 м/с А 1 кл. ГОСТ 2424-83.

Определяем припуск на обработку:

Мм.

По выбранному диаметру круга и паспортным данным станка определяем скорость вращения круга по формуле:

(28)

м/с.

По [6] табл. 161, с. 343 назначаем скорость детали и определяем частоту ее вращения по формуле (1.44): Vд = (27-39) м/мин. Выбираем скорость Vд =28 м/мин:

об/мин.

Найденная частота вращения укладывается в паспортные данные станка.

Рассчитываем радиальную (поперечную) подачу по формуле:

St = St табл - Кst (29)

Где St табл - табличное значение радиальной подачи на ход, мм.;

Кst - поправочный коэффициент на подачу;

St табл = 0,007 мм 6, табл. 163, стр. 346.

Рассчитываем поправочный коэффициент по формуле [6] с. 344:

Кst = Км - КR - КD - Кvк - Кт - К1т - Кh (30)

Где Км - коэффициент, учитывающий обрабатываемый материал;

КR - коэффициент, который учитывает радиус галтели детали;

КD - коэффициент, который учитывает диаметр круга;

Кvк - коэффициент, который учитывает скорость круга;

Кт - коэффициент, учитывающий стойкость круга;

К1т - коэффициент, учитывающий точность обработки;

Кh - коэффициент, учитывающий припуск на обработку;

Км = 1,0; КR = 1,0; КD = 1,0; Кvк = 1,0; Кт = 0,72 К1т = 0,75 Кh = 0,76 6, табл. 165, стр. 348.

Кst = 1,0 - 1,0 - 1,0 - 1,0 - 0,72 - 0,75 - 0,76 = 0,41;

St = 0,007 - 0,41 = 0,003 мм/об.

Определяем радиальную минутную подачу по формуле:

Sм = St - nд (31)

Sм = 0,003 - 250 = 0,75 мм.

Рассчитываем мощность резания по формуле [5] с. 631:

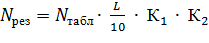

(32)

Где Nтабл - табличное значение мощности резания, кВт;

L - длина активной поверхности круга, при lд < Вк L = lд = 15 мм;

К1 - коэффициент зависящий от твердости круга;

К2 - коэффициент зависящий от обрабатываемого материала;

Nтабл = 0,17 кВт; К1 = 1,16; К2 = 1,0 [5, карта 8, стр. 631];

= 0,3 кВт.

Проверяем рассчитанную мощность резания:

Nдв > ?рез = 10 кВт > 0,3 кВт.

Определяем технологическое время по формуле:

(33)

Где h - припуск на диаметр h=0,146мм;

А - количество врезаний;

K - коэффициент, учитывающий время на обработку галтелей;

К = 1,3 [5, карта 10, стр. 633];

Мин.

Таблица 4 - Сводная таблица режимов резания

|

№ оп. |

Наименование операции |

Режимы резания | ||||||

|

D, мм |

L, мм |

T, мм |

S, мм/об |

V, м/мин |

N, об/мин |

To, мин | ||

|

010 |

Токарная: Черновая Чистовая |

38 |

16,4 |

0,755 |

0,4 |

119 |

1000 |

0,051 |

|

36,51 |

16,4 |

0,182 |

0,25 |

183 |

1600 |

0,051 | ||

|

015 |

Токарная: Подрезка торца Черновая Чистовая |

36,146 |

15,7 |

0,7 |

0,12 |

92 |

800 |

0,21 |

|

28,2 |

15,7 |

0,45 |

0,3 |

88,5 |

1000 |

0,07 | ||

|

29,1 |

15,7 |

0,3 |

0,2 |

114,2 |

1250 |

0,08 | ||

|

020 |

Шлифовальная |

36,146 |

15 |

0,073 |

|

Vкр 50 м/с 28 м/мин |

250 |

0,25 |

|

025 |

Шлифовальная |

29,7 |

15 |

0,15 |

|

|

250 |

0,38 |

|

030 |

Снять фаски |

36 |

0,6 |

0,6 |

0,1 |

71,2 |

630 |

0,04 |

Похожие статьи

-

АНАЛИТИЧЕСКИЙ МЕТОД РАСЧЕТА НАИВЫГОДНЕЙШЕГО РЕЖИМА РЕЗАНИЯ - Расчет оптимального режима резания

3.1 Глубина резания - определяется из условия обработки: припуска, точности и шероховатости. Припуск на обработку определяется по формуле: Где D -...

-

Токарная обработка Токарная черновая обработка Данному виду обработки подлежат следующие поверхности: - линейные - 3, 6, 21, 24; - диаметральные - 4, 7,...

-

Расчет межоперационных припусков и технологических размеров расчетно-аналитическим методом на механическую обработку поверхности ) мм. Определение...

-

Выбор оборудования Выбираю вертикально сверлильный станок модели 2Н135. Станок предназначен для сверления, рассверливания, зенкерования, развертывания...

-

5.4 Характеристика устройства ЧПУ - Разработка технологических процессов изготовления деталей

Система УЧПУ 2Р22 - оперативная. Предназначена для ввода в память программы на обработку детали с пульта управления, с магнитной ленты или с перфоленты...

-

ТАБЛИЧНЫЙ МЕТОД РАСЧЕТА НАИВЫГОДНЕЙШЕГО РЕЖИМА РЕЗАНИЯ - Расчет оптимального режима резания

Назначение элементов режима резания наиболее просто может быть осуществлено при помощи специальных таблиц, приведенных в общемашиностроительных...

-

Аналитический операция 010 Токарная Глубина резания, мм: T2=1,1мм, i=2. T3=1,15 мм. T4=1,0 мм, i=2. Подача, мм/об: S2=1,3 мм/об [1,стр. 266] SД2 = 1,4...

-

Данному виду обработки подлежат следующие поверхности: - Ш16 с фаской 1Ч45° - 30 и 31 соответственно. Обработка поверхностей будет проходить за 2...

-

Элементы и режимы резания - Технологии машиностроения

К элементам режима резания относятся глубина резания, подача и скорость резания. Глубина резания определяется в основном величиной припуска на обработку....

-

Расчет режимов резания - Ремонт токарного станка

Операция 010. Токарная. Переход 1. Обточить поверхность Ш30+0,35 на длину 155 мм за 3 прохода. Рис. Схема установки заготовки при обработке поверхности...

-

Выбор вида получения заготовки можно оценить по коэффициенту использования материалов по формуле [4, 39]: Ким = , (2) Где Ким - коэффициент использования...

-

Маршрутная технология процесса изготовления деталей - Ремонт токарного станка

Выбор заготовки: при выборе заготовки для механической обработки заменяемой детали нужно учитывать технические требования, предъявляемые к детали....

-

Выбор инструментальных приспособлений произведен по методике изложенной в [13]. Исходные данные: конструкция крепежной части; конструкция посадочного...

-

Определение предельных значений режимов резания При мм/мин - фрезерование пазов за один проход; Дисковая фреза: D=125мм; B=20мм; t=0,6мм; z=22;...

-

ТЕХНОЛОГИЧЕСКИЙ АНАЛИЗ РАБОЧЕГО ЧЕРТЕЖА ДЕТАЛИ - Разработка технологии изготовления детали

Под технологичностью конструкции изделия понимается совокупность свойств, проявляемых в возможности оптимальных затрат труда, средств, материалов и...

-

Производительность обработки " G " определяют числом деталей, изготовляемых в единицу времени: (шт./мин), Т Шт - время обработки, складывается из...

-

Введение, Режим резания и геометрия срезаемого слоя - Режимы резания

Резание технологический трение От современных машин требуются высокие эксплуатационные и технико-экономические характеристики, надежность работы. Проходя...

-

Данному виду обработки подлежат следующие поверхности: - шпоночный паз (10Н9 глубиной 7) - 27. Глубина резания (мм) пов. 27 будет равняться глубине паза....

-

Данному виду обработки подлежат следующие поверхности: - линейные - 4, 16, 7, 9, 13, 19; - диаметральные - 3, 6, 17, 8, 14; - фаски - 2, 5, 10, 12, 15,...

-

ПОСТРОЕНИЕ НОМОГРАММ ОТДЕЛЬНЫХ ЗАВИСИМОСТЕЙ - Расчет оптимального режима резания

Формулы, используемые для расчета режима резания, могут быть выражены графически, в виде номограмм, что в ряде случаев значительно упрощает расчет....

-

Припуск - слой материала, удаляемый с поверхности заготовки в целях достижения заданных свойств обрабатываемой поверхности детали. Припуск на обработку...

-

ВВЕДЕНИЕ - Расчет оптимального режима резания

Сущность технологии изготовления деталей машин состоит в последовательном использовании различных технологических способов воздействия на обрабатываемую...

-

Оценка технологичности детали по точности выполняется с учетом среднего квалитета точности (формула 4.1) и коэффициента точности обработки (формула 4.2)....

-

Глубина резания при сверлении, мм: t =0,5-D, [4, с. 276] Где D - диаметр отверстия, мм. Глубина резания при зенковании, мм: t=0,5-(D-d); t2=0,5-9=4,5 мм....

-

Порядок выполнения заданной детали. Обработка заготовки на токарно-винторезном станке (черновая) I-центра; II-заготовка; III - резец черновой токарный...

-

Заземлению подлежит цех где находится оборудование роторного измельчителя работающее под напряжением 380 В. Грунт-суглинок. Измерения проводились при...

-

Технологическая карта включает в себя все основные технологические операции восстановления. В качестве исходных данных для разработки технологической...

-

Проверяем пригодность роликоподшипников конических однорядных по ГОСТ 333-79, условное обозначение - 7202. Проверим пригодность подшипника по [8;c.103]:...

-

Выбор оптимального режима резания - Режимы резания

Качество и эффективность изготовления деталей машин зависят от рационального проведения процессов обработки заготовок резанием, которое достигается в...

-

Расчет режимов резания - Кинематический расчет привода главного движения станка мод. ВМ127М

Все расчеты производятся по формулам и сводятся в таблицу 1 Таблица-1. Технологические возможности и режимы резания. Материал Технологические операции...

-

Оценка предельно-необходимых инвестиций В условиях рыночной экономики залогом успешной деятельности промышленного предприятия является выпуск...

-

2.1 Выбор материала режущей части (пластины) Для черновой обработки по корке при относительно равномерном припуске или без корки и ударов, а также для...

-

Рассчитываем сменную производительность станка (линии) при выполнении соответствующих технологических операций. 1. Форматно-раскроечный станок Formula...

-

Расчет времени отжига Для расчета времени отжига нам необходимо знать верхнюю и нижнюю границу отжига, а также термостойкость стекла. Эти данные можно...

-

При расчете потребного количества оборудования необходимо привести формулы для расчета производительности с расшифровкой входящих в них параметров и...

-

На каждую операцию технологического процесса назначаем режимы резания согласно нормативным справочникам, а для двух операций (04 Токарная и 38...

-

Размерные цепи и их уравнения Составим уравнения операционных размерных цепей в виде уравнений номиналов. В общем виде это выглядит: [A] = IAI, (3.1) Где...

-

Заварка ламп является основной сборочной операцией при изготовлении ламп. Она заключается в герметичном соединении собранной ножки с колбой. Процесс...

-

Для Токарных работ выбираем токарный станок с ЧПУ модели 16К30Ф3С32 Наибольший диаметр изделия, устанавливаемый над, мм Станиной 500 Суппортом 320...

-

Расчет времени отжига Для расчета времени отжига нам необходимо знать верхнюю и нижнюю границу отжига, а также термостойкость стекла. Эти данные можно...

РАСЧЕТ РЕЖИМОВ РЕЗАНИЯ - Разработка технологии изготовления детали