Производительность и выбор режима резания, Порядок назначения и выбора элементов режима резания - Режимы резания

Производительность обработки "G" определяют числом деталей, изготовляемых в единицу времени:

(шт./мин),

ТШт - время обработки, складывается из основного (ТО), подготовительно-заключительного (ТПз), вспомогательного (ТВ) и времени на оргтехобслуживание (ТТо), т. е.:

ТШт = ТО + ТПз + ТВ + ТТо, мин.

Основное (технологическое) время (ТО) затрачивается непосредственно на процесс изменения формы размеров и шероховатости обрабатываемой поверхности.

Формулы для определения ТО в зависимости от технологического метода обработки приведены в справочной литературе.

Порядок назначения и выбора элементов режима резания

1) Назначают глубину резания

Глубина резания (T).назначается исходя из жесткости технологической системы СПИД (станок - приспособление - инструмент - деталь), величины припуска и стадии обработки, используя справочные данные.

Если весь припуск (H) снимается за один рабочий ход, то глубина резания принимается равной величине припуска, т. е. (T = H). Величина припуска на обработку (H) определяется по разному, исходя из условие и метода обработки, размеров и формы заготовки и детали.

Например, для наружного точения определяется по формуле:

H = 0,5*(DЗ + d),

Где DЗ - диаметр обрабатываемой поверхности заготовки,

D - диаметр обработанной поверхности детали.

Если обработка поверхности разделяется на черновую и чистовую стадии, то сначала необходимо назначить глубину резания на чистовой рабочий ход: TЧист = (0,2...0,25) H, а оставшуюся часть припуска оставить на черновой рабочий ход, т. е.: TЧерн = H - tЧист.

Если черновая обработка выполняется в несколько рабочих ходов, то следует назначить величину TЧист, а остальную часть припуска (H) разделить на число рабочих ходов (I): TЧерн = (H - tЧист) / I.

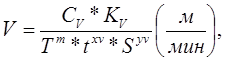

- 2) Наибольшую допустимую величину подачи (S) выбирают по справочным данным с учетом требований точности и шероховатости поверхности, обработанной в соответствии со стадией обработки (черновая или чистовая), а также мощности станка, режущих свойств материала инструмента, жесткости и точности технологической системы СПИД. 3) Определяют скорость резания (V) по эмпирической зависимости, исходя из выбранных: глубины резания (T), подачи (S) и стойкости режущего инструмента (Т).

Например при точении:

Где СV - коэффициент, зависящий от обрабатываемого материала, вид работы, толщины среза и материала лезвия резца;

ХV и УV - показатели степени при T И S;

Т - показатель степени периода стойкости, зависящий от материала лезвия резца;

СV, m, xV И уV Определяются по справочным данным;

Т - средний период стойкости резца, мин;

КV - общий поправочный коэффициент, учитывающий различие конкретных условий резания от экспериментальных, при которых определены табличные значения коэффициента СV.

Коэффициент КV определяется как произведение коэффициентов, учиты - вающих влияние различных факторов обработки поверхности:

КV = КMv * КПV * КИV * КФV * КЦV * КЦ'V * КRv,

Где КMv, КПV, КИV, КФV, КЦV, КЦ'V и КRv - коэффициенты, учитывающие, соответственно: физико-механические свойства обрабатываемого материала, состояние поверхности заготовки, марку инструментального материала, форму передней поверхности резца, углы в плане и радиус при вершине резца.

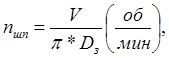

4) По расчетному значению скорости резания (V) определяется требуемая частота вращения шпинделя станка (NШп):

Где DЗ - диаметр обрабатываемой поверхности заготовки, м.

Расчетное значение частоты вращения (NТ) следует откорректировать по паспортным данным станка, приняв для конкретных условий ближайшее меньшее значение (NСт): NСт < NТ.

5) Выполняют проверку выбранного режима.

Проверку правильности выбранного режима резания чаще всего выполняют по загрузке мощности станка, иногда и по другим критериям.

При необходимости выбор элементов режима резания полностью повторяют.

Похожие статьи

-

Выбор оптимального режима резания - Режимы резания

Качество и эффективность изготовления деталей машин зависят от рационального проведения процессов обработки заготовок резанием, которое достигается в...

-

Элементы и режимы резания - Технологии машиностроения

К элементам режима резания относятся глубина резания, подача и скорость резания. Глубина резания определяется в основном величиной припуска на обработку....

-

Введение, Режим резания и геометрия срезаемого слоя - Режимы резания

Резание технологический трение От современных машин требуются высокие эксплуатационные и технико-экономические характеристики, надежность работы. Проходя...

-

ТАБЛИЧНЫЙ МЕТОД РАСЧЕТА НАИВЫГОДНЕЙШЕГО РЕЖИМА РЕЗАНИЯ - Расчет оптимального режима резания

Назначение элементов режима резания наиболее просто может быть осуществлено при помощи специальных таблиц, приведенных в общемашиностроительных...

-

ВВЕДЕНИЕ - Расчет оптимального режима резания

Сущность технологии изготовления деталей машин состоит в последовательном использовании различных технологических способов воздействия на обрабатываемую...

-

Усадка стружки, Силы резания - Режимы резания

Усадка стружки - укорочение и утолщение стружки по сравнению с длиной и толщиной срезаемого слоя (Рисунок 3). Рисунок 3. Схема усадки стружки Усадка...

-

Аналитический операция 010 Токарная Глубина резания, мм: T2=1,1мм, i=2. T3=1,15 мм. T4=1,0 мм, i=2. Подача, мм/об: S2=1,3 мм/об [1,стр. 266] SД2 = 1,4...

-

Выбор оборудования Выбираю вертикально сверлильный станок модели 2Н135. Станок предназначен для сверления, рассверливания, зенкерования, развертывания...

-

2.1 Выбор материала режущей части (пластины) Для черновой обработки по корке при относительно равномерном припуске или без корки и ударов, а также для...

-

АНАЛИТИЧЕСКИЙ МЕТОД РАСЧЕТА НАИВЫГОДНЕЙШЕГО РЕЖИМА РЕЗАНИЯ - Расчет оптимального режима резания

3.1 Глубина резания - определяется из условия обработки: припуска, точности и шероховатости. Припуск на обработку определяется по формуле: Где D -...

-

Выбор инструментальных приспособлений произведен по методике изложенной в [13]. Исходные данные: конструкция крепежной части; конструкция посадочного...

-

Выбор вида заготовки зависит от конструктивных форм деталей, их назначения, условий их работы в собранной машине, испытываемых напряжений. Существует...

-

Резанье металлов - это обработка путем снятия стружки. В процессе обработки рабочее движение сообщаемое заготовке и режущему инструменту обеспечивает...

-

Задача светотехнического расчета определить потребляемую мощность источников света для обеспечения нормированной освещенности. В результате прямого...

-

Наростообразование - Режимы резания

Нарост - слой обрабатываемого металла, образующийся на передней поверхности инструмента (Рис. 5). Нарост обладает прочностью и твердостью гораздо...

-

Трение, износ и стойкость инструмента - Режимы резания

Трение между инструментом, стружкой и заготовкой вызывает износ режущего инструмента. Износ режущего клина может происходить: - по задней поверхности, -...

-

В приспособлениях силы трения возникают на поверхностях контакта заготовки с опорными и зажимными элементами. Величина коэффициента трения (зависит от...

-

Наклеп (упрочнение), Тепловыделения в зоне резания - Режимы резания

Упрочнение (наклеп) - увеличение твердости и прочности поверхностного слоя, в результате искажения кристаллической решетки зерен под действием упругой и...

-

Расчет режимов резания - Ремонт токарного станка

Операция 010. Токарная. Переход 1. Обточить поверхность Ш30+0,35 на длину 155 мм за 3 прохода. Рис. Схема установки заготовки при обработке поверхности...

-

Назначение. Конструктивные элементы - Выбор вида шланга для применения в конкретном производстве

Гибкие шланг ЕS предназначены для надежного крепления на трубопроводе и исключения передачи вибрации от горелок к газовому тракту. Использование гибких...

-

ВЫБОР ОБОРУДОВАНИЯ (Дано техническим заданием) - Расчет оптимального режима резания

ТОКАРНЫЙ СТАНОК МОДЕЛИ 1А62 ПАСПОРНЫЕ ДАННЫЕ 1. Высота центров, Мм .......................................................... 200 2. Расстояние между...

-

ОБРАБОТКА РЕЗАНИЕМ - Основные технологические процессы механообрабатывающих производств

Обработка металлов резанием, технологические процессы обработки металлов путем снятия стружки, осуществляемые режущими инструментами на металлорежущих...

-

Расчет режимов резания - Кинематический расчет привода главного движения станка мод. ВМ127М

Все расчеты производятся по формулам и сводятся в таблицу 1 Таблица-1. Технологические возможности и режимы резания. Материал Технологические операции...

-

Выбор металлорежущих станков для обработки детали осуществлен на основании методики, изложенной в [13] с учетом следующих факторов: - вид обработки; -...

-

ПОСТРОЕНИЕ НОМОГРАММ ОТДЕЛЬНЫХ ЗАВИСИМОСТЕЙ - Расчет оптимального режима резания

Формулы, используемые для расчета режима резания, могут быть выражены графически, в виде номограмм, что в ряде случаев значительно упрощает расчет....

-

На обрабатываемой детали при снятии с нее стружки резцом различают поверхности: обрабатываемую, обработанную и поверхность резания (рис. 3). Рис. 3 -...

-

Выбор приспособлений и инструментов Призма опорная ГОСТ 12195 - 88 Патрон трехкулачковый 7100 - 0002 150 ГОСТ 2675 - 80 Резец проходной 2100 - 0571 2012...

-

Режимы резания, шероховатость поверхности - Технологические возможности способов резания

При назначении режимов резания определяют скорости главного движения резания и подачи, и глубину резания. Скоростью главного движения - называют...

-

Расчет номинальной винтовой характеристики Среднее эффективное давление на номинальном режиме, pЕН: Эффективная мощность на номинальном режиме, NEН: NEН...

-

Сущность процесса заключается в механическом разрушении наружного слоя материала на обрабатываемой поверхности заготовки под воздействием внешней силы -...

-

Обработка резанием является одним из самых универсальных видов обработки. Этим методом можно получать детали любой формы при любых требованиях к чистоте...

-

Машиностроение является важнейшей отраслью промышленности, производящей различные машины, станки, приборы и металлические предметы культурно-бытового...

-

Схема размещения технологического оборудования - это расположение технологического оборудования и рабочих мест на производственной площади. В курсовом...

-

Общая характеристика размерной обработки - Технологические возможности способов резания

Механическая обработка поверхностей заготовок является одной из основных завершающих стадий изготовления деталей машин. Одна из актуальных задач...

-

№ по плану Наименование Площадь, м2 Норм. Освещ., лк 1. 2. 3. 4. 5. 6. 7. 8. 9. Окрасочный участок Компрессорная Коридор Уборная Гардеробная Душевая...

-

1. Тележка (рис.4) имеет опорные ходовые колеса 1 и 2. Ходовое колесо 1 приводится в движение при помощи электродвигателя 3 через редуктор 4. На...

-

Статическая мощность электродвигателя: , Где - предварительное значение КПД (для механизма подъема с цилиндрическим редуктором). Вт. Для легкого режима...

-

Признаки выбора Основными признаками выбора пластмасс являются эксплуатационные и технологические свойства. Для ускорения процесса выбора материала...

-

Назначение, устройство и принцип работы приспособления - гидравлического зажима Гидравлический зажим одностороннего действия предназначен для закрепления...

-

Выбор размеров корпуса аппарата Корпус аппарата состоит из цилиндрической обечайки, днища и крышки. Для нагревания или охлаждения обрабатываемых в...

Производительность и выбор режима резания, Порядок назначения и выбора элементов режима резания - Режимы резания