5. Рассчитать припуски на операцию, Порядок выполнения расчета - Разработка маршрута обработки поверхности деталей

Припуск - слой материала, удаляемый с поверхности заготовки в целях достижения заданных свойств обрабатываемой поверхности детали. Припуск на обработку может быть назначен по соответствующим справочным таблицам, ГОСТам или на основе расчетно-аналитического метода определения припусков.

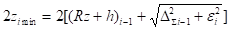

При параллельной обработке противолежащих поверхностей (двусторонний припуск) ,

При обработке наружных и внутренних поверхностей (двусторонний припуск) ,

Здесь Rzi-1 - высота неровностей профиля на предшествующем переходе;

hi-1 - глубина дефектного поверхностного слоя на предшествующем переходе;

?i-1 - суммарные отклонения расположения поверхности (отклонения от параллельности, перпендикулярности, соосности, симметричности, пересечения осей, позиционное) и в некоторых случаях отклонение формы поверхности (отклонение от плоскостности, прямолинейности на предшествующем переходе)

?i - погрешность установки заготовки на выполняемом переходе.

Порядок выполнения расчета

1. Проставляем в таблице (колонка №9) допуски на диаметр ????для всех операций по квалитетам точности.пробивка/вырубка - IT14

черновое точение - IT12

получистовое точение - IT11

чистовое точение - IT8

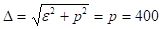

- 2. Проставляем в колонках №2 и №3 значения шероховатостей Rz и глубины дефектного слоя h для всех операций. 3. Находим отклонение формы поверхности 1 операции. В связи с пробивкой/вырубкой будет образовываться конусность, которая наследуется на всех дальнейших технологических переходах. Величина конусности (в % от S - толщины листа, при S =4 мм): пробивка/вырубка - 10% = 400 мкм

мкм

Припуски должны быть разделены на общие и межоперационные. Под общим припуском понимают припуск, снижаемый в течении всего процесса обработки данной поверхности - от размера заготовки до окончательного размера готовой детали. Межоперационным называют припуск, который удаляют при выполнении отдельной операции. Припуск должен иметь размеры, обеспечивающие выполнение необходимой для данной детали механической обработки при удовлетворении установленных требований к шероховатости и качеству поверхности металла и точности размеров деталей при наименьшем расходе материала наименьшей себестоимости детали.

При установлении размеров припусков на обработку указывают допустимое отклонение от них, т. е. допуски на размеры заготовки, т. к. получить заготовку точно установленных размеров невозможно.

При установлении размеров припусков на обработку указывают допустимые отклонения от них, т. е. допуски на размеры заготовки, т. к. получить заготовку точно установленных размеров невозможно.

Размер припуска зависит от толщены поверхностного поврежденного слоя, т. е. от толщены корки для литых заготовок, обезуглероженного слоя для проката, глубины поверхностных неровностей, раковин, трещин, пор, и пр., а также от неизбежных производственных и технологических погрешностей, зависящих от способа изготовления заготовки, ее формы и размеров, способа обработки, геометрических погрешностей станка и других факторов.

В производственных условиях размеры припусков устанавливают на основании опыта; при этом используются различные нормативные таблицы, входами в которые являются геометрические размеры детали конструктивные формы, точность обработки и чистоты поверхности.

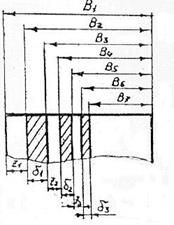

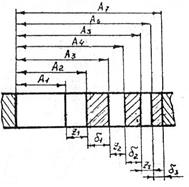

На рис. 1 показаны схемы расположения межоперационных припусков и допусков при обработке заготовок типа вала (рис. 1, а) и отверстия (рис. 1б ).

Необходимо иметь в виду, что показанные на рис.1 . припуски являются наименьшими.

Из схемы рисунка следует, что общий припуск на обработку - 0 равен сумме наименьших межоперационных припусков и межоперационных допусков без допуска на определенную операцию

0=1+1+2+2+3

На практике размер заготовки (например вала) определяют:

1=6+3+2+2+1+1=6+0

Рис 1а

Рис 1б.

Условия обозначения :

- 1 - размер заготовки ( вала) ; 2 и 3 - наибольший и наименьший предельные размеры операции; 4 и 5 - то же, после второй операции; 6 и 7 - то же, после третьей операции; 1 и 1 - межоперационный припуск и допуск на первую операцию; 2 и 2 - то же, на вторую операцию; 3 и 3 - то же на третью операцию; 1 - размер отверстия в заготовке; 2 и 3, 4 и 5, 6 и 7 - наименьшие и наибольшие предельные размеры отверстий после первой, второй и третьей операции соответственно. Имея в виду то, что 6 - это один из размеров детали, указанный в чертеже. Графическое построение поле припусков и допусков проводят в последовательности обратной последовательности обработки.

При проектировании технологического процесса межоперационные размеры определяют следующим образом.

Для вала:

- 4 = 6 +3 + 2 2 = 6 +3 +2 + 2 + 1 = 6 + 1

Эти размеры и указывают в технологической документации, как предельные, которые должны быть получены в результате выполнения соответствующей операции (перехода).

Похожие статьи

-

Введение. - Разработка маршрута обработки поверхности деталей

Точность деталей машин характеризуется отклонением действительных размеров элементов детали от заданных (погрешности размеров), отклонениями формы...

-

В дополнение к количественным параметрам в некоторых случаях целесообразно нормировать направление неровностей, например в связи с направлением...

-

Общий припуск z0 равен сумме всех промежуточных припусков zI. Поэтому для каждой обрабатываемой детали можно записать: , Где - число технологических...

-

Затраты на обработку можно определить, пользуясь следующей зависимостью: руб., , стр. Где масса заготовки, кг.; масса детали, кг.; 0,55 стоимость...

-

Шероховатость поверхности оценивается по неровностям профиля (чаще поперечного), получаемого путем сечения реальной поверхности плоскостью (чаще всего в...

-

Расчет припусков - Ремонт токарного станка

2. Расчет припусков на обработку поверхности Ш25h8(-0,33) Технологический маршрут обработки данной поверхности состоит из следующих переходов: 1. Точение...

-

Слой металла, снимаемый с заготовки в процессе механической обработки для получения детали соответствующей чертежу называется припуском на обработку....

-

Несмотря на высокие качества современных токарных станков, совершенство методов обработки, точность применяемых измерительных инструментов и наличие...

-

Проверяем пригодность роликоподшипников конических однорядных по ГОСТ 333-79, условное обозначение - 7202. Проверим пригодность подшипника по [8;c.103]:...

-

Маршрутная технология процесса изготовления деталей - Ремонт токарного станка

Выбор заготовки: при выборе заготовки для механической обработки заменяемой детали нужно учитывать технические требования, предъявляемые к детали....

-

На выбор метода получения заготовки оказывают влияние материал детали, назначение и технические требования на изготовление, объем и серийность выпуска,...

-

Обоснование технологического маршрута изготовления детали. План изготовления детали Задача раздела - разработать оптимальный технологический маршрут, т....

-

Положение отливки в форме при заливке и затвердении определяет весь технологический процесс изготовления отливки. Данная отливка располагается в двух...

-

Обработка поверхности детали без снятия стружки - Методы отделочной обработки поверхности

Методами обработки без снятия стружки получают только те поверхности, которые будут сопрягаться с поверхностями других деталей. Методы обработки основаны...

-

Влажно-тепловая обработка полотен, купонов и деталей - Разработка детского платья

Влажно-тепловая обработка (В. Т.О.) трикотаж имеет большое значение для придания устойчивости линейного размера купона и полотна и изготавливаемых из них...

-

Схема размещения технологического оборудования - это расположение технологического оборудования и рабочих мест на производственной площади. В курсовом...

-

Таблица 4 - Режимы термообработки Операция T, °С Охлаждающая среда HRC Цементация 930 Охлаждение медленное в колодцах или ящиках Закалка 820 - 840...

-

Расчет межоперационных припусков Таблица 3.1.1Расчет межоперационных припусков на размер Ш 46 Н7 Размер Припуск Отклонение Качество Размер по чертежу Ш46...

-

Основанием для выбора вида поточной линии служит: Тип производства; Технологический процесс изготовления продукции. 1. В зависимости от типа производства...

-

При конструировании, изготовлении и сборке оптических деталей большое значение имеют базовые поверхности или сокращенно базы. Базами называют...

-

Для разработки процесса изготовления какой-либо оптической детали необходимо иметь чертеж оптической детали, содержащий все требования к детали, чертеж...

-

Обработка резанием является одним из самых универсальных видов обработки. Этим методом можно получать детали любой формы при любых требованиях к чистоте...

-

Изготовление пластин для оптических деталей

Изготовление любой оптической детали начинают с выбора заготовки. Для крупносерийного и массового производства заготовкой является прессовка, а для...

-

Производственный процесс -- понятие более широкое, включающее в себя кроме технологического процесса все другие вспомогательные процессы, подготовку...

-

Классификация детали по схеме класс - подкласс - группа - тип Для правильного решения задач ориентирования существенное значение имеет классификация...

-

Погрешность базирования возникает в результате установки детали в приспособлении по технологическим базам. Погрешности базирования можно определить с...

-

Возможные способы получения заготовки Виды обработка металлов давлением Процессы обработки металлов давлением по назначению подразделяют на два вида: 1)...

-

Выбор точности заготовки зубчатого колеса Требования точности заготовок зависят от принятого технологического процесса обработки и методов измерения...

-

Стратегия ускорения социально-экономического развития страны предусматривает всемерную интенсификацию производства на основе научно-технического...

-

Особенности механизации и автоматизации сборочных работ Недостаточно высокий уровень механизации и автоматизации сборочных работ в машиностроении...

-

Системы автоматического управления точностью обработки деталей Обработка заготовок на станках с ПУ обеспечивает высокую степень автоматизации и широкую...

-

Определение погрешностей - Точность механической обработки деталей машин

Определение погрешностей обработки методом математической статистики В процессе изготовления деталей машин качество их изготовления зависит от...

-

Единая система допусков и посадок - ЕСДП (ГОСТ 25346-82 и ГОСТ 25347-82) регламентирована стандартами СЭВ и в основном соответствует требованиям...

-

015 операция. Токарная. Для данного вида обработки выбираем токарно-винторезный патронно-центровой станок с ЧПУ модели 16К20Ф3. Токарно-винторезный...

-

Определение припусков на механическую обработку Припуски назначают по ГОСТ Р 53464-2009 Основные припуски на мех. Обработку назначают для каждого допуска...

-

Порядок выполнения заданной детали. Обработка заготовки на токарно-винторезном станке (черновая) I-центра; II-заготовка; III - резец черновой токарный...

-

В ходе выполнения курсового проекта были найдены 12 альтернативных вариантов производственной структуры поточной линии и рассчитаны их основные...

-

Расчет технологической себестоимости детали позволяет принять окончательное решение о выборе варианта организации производственного процесса. Проведем...

-

Технологическая себестоимость - часть себестоимости изделия, определяемая суммой затрат на осуществление технологических процессов изготовления изделия....

-

Определяем трудозатраты для механической части для провидения капитального ремонта , чел/час Где RМ - категория сложности механической части, RМ = 0,5 р....

5. Рассчитать припуски на операцию, Порядок выполнения расчета - Разработка маршрута обработки поверхности деталей