Разработка технологической карты на восстановление валика удвоителя Т30.37.114 - Технология восстановления валика удвоителя

Технологическая карта включает в себя все основные технологические операции восстановления.

В качестве исходных данных для разработки технологической карты служат:

-эскиз детали с указанием размеров и дефектов, выполненный с учетом требований

ЕСКД;

- -технические условия и указания по дефектовке деталей и сопряжений при ремонте машины; -альбомы технологических карт на восстановление деталей.

Валик удвоителя имеет следующие дефекты: износ поверхности паза под фиксатор (поверхность 1,износ 1,5мм на диаметр), износ поверхности под картер (поверхность 2, износ 0,255мм).

Маршрутно-технологическая карта на устранение данных дефектов примет вид:

- 1. Гальваническая операция: провести осталивание поверхностей 1 и 2; 2. Токарная операция: проточить поверхность 1; 3. Шлифовальная операция: прошлифовать поверхность 2. 1. Операция: гальваническая

Технологический процесс гальванопокрытия включает ряд операций по подготовке поверхности под покрытие (механическая обработка, обезжиривание, промывка, декапирование, травление, навеска деталей на приспособление, загрузка деталей в ванну), операции по покрытию детали и операции выполняемые после покрытия (промывка, сушка, снятие с подвесок, механическая обработка).

Переход 1: нарастить поверхности 1 с диаметра 16,43 до диаметра 14,53 мм

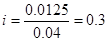

Определяем силу тока по формуле:

I = D-S,(6.7)

Где D - плотность тока, А/дм2;

S - площадь покрываемой поверхности, дм2.

I = 50-0,09 =4,5 А.

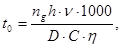

Время выдержки детали в ванне определяется по формуле:

(6.8)

Где h - толщина слоя покрытия, мм (с учетом припуска на точение 0,95мм);

V - плотность осаждаемого металла, v = 7,8 г/см3 [5];

D - плотность тока, А/ дм2;

С - электрохимический эквивалент, при осталивании С = 1,042 г/А-ч [5];

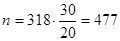

NG - число деталей, одновременно наращиваемых в ванне;

З - выход металла на катоде в процентах, для осталивания з = 80...95% [5].

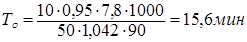

Вспомогательное время на осталивание составляет 0,2 мин [5].

Дополнительное время 8% от оперативного, Тдоп=15,60,08=1,2, подготовительно-заключительное время ТП. з. = 10мин [5];

Определяем норму времени по формуле

ТН = ТО +ТВ + ТДОП + ТП. З/nШТ,

Тн =15,6+0,2+1,2+10/10=18мин.

Переход 2: нарастить поверхность 2 с диаметра 19,66 до диаметра 20 мм на длине 125 мм

Определяем силу тока по формуле:

I = 50-0,785 =39,3 А.

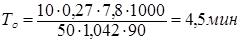

Время выдержки детали в ванне определяется по формуле:

Толщина слоя покрытия с учетом припуска на шлифование 0,27мм.

Дополнительное время 8% от оперативного, Тдоп=4,50,08=0,4, подготовительно-заключительное время ТП. з. = 10мин [5];

Определяем норму времени

Тн =4,5+0,4=4,9 мин.

Норма времени на всю операцию равна Тн = Т1 +Т2 =18+4,9=22,9мин

2. Токарная операция: проточить поверхность 1 с диаметра 14,53мм до 14,73мм

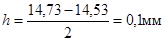

Припуск на обработку рассчитываем по формуле [3]

(6.11)

Где D - диаметр, до которого необходимо расточить отверстие, мм;

D - исходный диаметр отверстия, мм.

Необходимо снять слой металла толщиной 0,1 мм на сторону. Для этого используем токарный станок 162К с фасонным резцом.

В нашем случае глубина резания равна длине обрабатываемой поверхности.

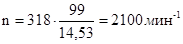

Выбираем подачу. Для стали при глубине резания 0,1мм она составит S=0.05мм/об [3]. Определяем частоту вращения по формуле [3]

(6.12)

Принимаем для станка 162 максимальную частоту вращения n=1000 мин-1.

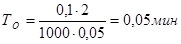

Основное время определится по формуле

; (6.14)

Где L - длина обрабатываемой поверхности, мм;

I - число проходов.

Вспомогательное время определяем по формуле [1]

(6.15)

Где - время, необходимое на установку, выверку и снятие детали ([1])

- время, связанное с проходом ([3])

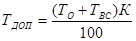

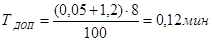

Дополнительное время равно

(6.16)

Где К - коэффициент, учитывающий долю дополнительного времени от основного и вспомогательного (К=8%)

3. Шлифовальная операция: прошлифовать поверхность 2 с диаметра 20 до диаметра 19,975 мм на длине 125 мм

Поперечную подачу принимаем равной 0,04 мм.

Продольную подачу принимаем: .

Подача дана в долях ширины шлифовального круга.

Поскольку можно применять различные круги, то рассчитываем подачу по формуле

, (6.9)

Где - ширина шлифовального круга, мм;

- продольная подача в долях ширины круга.

.

Определим число проходов по формуле

I=, (6.10)

Где h - припуск на обработку, мм

T - поперечная подача, мм

Количество проходов

Окружная скорость вращения детали принимается равной V=30 .

Определим частоту вращения детали

; (6.11)

Где - окружная скорость детали, ;

- диаметр детали, мм.

Принимаем частоту вращения равную 500 об/мин.

Выбираем станок круглошлифовальный 3451.

Частота вращения шпинделя станка 500 об/мин.

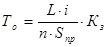

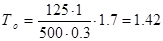

Определяем основное время

,(6.12)

Где - длина обрабатываемой поверхности, мм;

I - число проходов;

N - частота вращения детали;

- коэффициент зачистных ходов.

Определяем норму времени

(6.13)

ТВ = 0,3 мин - снятие и установка детали;

ТДОП Составляет примерно 8% от оперативного времени ТОП,

ТОП = Т0+ ТВ =1,42+0,3=1,72 мин;

ТДоп = 1,72*0,08=0,14 мин;

ТП. З = 7 мин.

Похожие статьи

-

Изгиб вала Износ поверхности под подшипник Износ поверхности под подшипник Износ шлицов по ширине 005 слесарная 010 токарно-винторезная 015 слесарная 020...

-

Изгиб вала Износ поверхности под подшипник Износ шлицов по ширине Износ резьбы. 005 слесарная 010 токарно-винторезная 015 слесарная 020 наплавочная 025...

-

Валики удвоителя работают при постоянных статических нагрузках на износ. В связи с этим их изготавливают их высокопрочной и износостойкой стали 50Х....

-

Технологическим процессом называют часть производственного процесса, непосредственно связанную с изменением формы, размеров и физико-механических свойств...

-

Выбор вида заготовки зависит от конструктивных форм деталей, их назначения, условий их работы в собранной машине, испытываемых напряжений. Существует...

-

, Где N - мощность электродвигателя, N = 7 кВт; - угловая скорость. , рад/с Где n - частота вращения вала электродвигателя, n = 1420 об/мин , рад/с...

-

Выбор сварочного оборудования производим исходя из условий обеспечения оптимального процесса сварки проволокой диаметра 1,6 мм марки Св-08ГС в Ar + СО2,...

-

Расчет времени отжига Для расчета времени отжига нам необходимо знать верхнюю и нижнюю границу отжига, а также термостойкость стекла. Эти данные можно...

-

(Наименование и последовательность операций) 1. Операция токарная (для снятия заусениц и задиров). Установить деталь в центры (рифленый и вращающийся),...

-

Расчет времени отжига Для расчета времени отжига нам необходимо знать верхнюю и нижнюю границу отжига, а также термостойкость стекла. Эти данные можно...

-

Расчет норм штучно-калькуляционного времени выполнен по методике [11]. Штучно-калькуляционное время Тшт. к.=tо+tв+tтех+tор+tп+tпз, мин. (3.17) Где tо -...

-

Аносов В. М. Разработка технологического процесса изготовления детали "зубчатое колесо" - Челябинск: ЮУрГУ, ТВ, 2006, 39 стр., 30 илл. Библиография...

-

Разработка теоретической схемы базирования Базирование - определение положения деталей сборочной единицы, относительно друг друга, либо сборочной единицы...

-

Технологическая схема зависит от вида и характера, вида и качества исходных материалов, от уровня развития техники (рис.1.). Рисунок 1- Технологическая...

-

При разработке технологического процесса карты технологического процесса подразделяют на групповые и индивидуальные технологические процессы....

-

Как уже отмечалось в современных условиях, для организации ремонта двигателя ЯМЗ-240 рекомендуется не обезличенный поточный способ ремонта, при котором...

-

Разработка технологии изготовления опоры ножа Одна из основных деталей измельчителя является опора ножа представленная на рисунке 3.1 Рисунок 3.1 - Опора...

-

1. Настоящая технико-технологическая карта распространяется на блюдо "Рыба заливная",вырабатываемый ГБОУ "Кисловодский государственный многопрофильный...

-

Введение - Технология восстановления валика удвоителя

Восстановление валик съемник Ремонтное производство -- это особый вид частичного производства машин или оборудования, характеризующийся неравнопрочностью...

-

Технологическая карта № 1 "Рыба заливная" Наименование сырья, пищевых продуктов Масса брутто, г Масса нетто или полуфабриката, г Масса Готового продукта...

-

Нормирование технологического процесса - Технология изготовления вала

Нормой времени называется время, необходимое для выполнения операций в определенных организационно-технологических условиях, исходя из рационального...

-

Выбор оборудования для всех операций технологического процесса Определение типа производства. Тип производства определяется по коэффициенту закрепления...

-

При расчете потребного количества оборудования необходимо привести формулы для расчета производительности с расшифровкой входящих в них параметров и...

-

Технологическая карта на ремонт детали смотреть приложение Б. Выбор размера партии детали Размер партии должен быть выбран с таким расчетом, чтобы...

-

Экономическая оценка конструкторской разработки Стоимость изготовления стенда СИ. кон, руб., определяется по формуле СИ. кон = СК + С0.д. + СП. д + ССб....

-

Технологический процесс изготовления щитов из ламинированной ДСтП включает следующие операции: 1) раскрой плит на щитовые заготовки (без припусков на...

-

Шаньга Сибирская ГОСТ 24557-89 и Сдоба Сибирская ГОСТ 24557-89 Количество дежей, необходимых для обеспечения часовой производительности печи, находим по...

-

Глубина резания при сверлении, мм: t =0,5-D, [4, с. 276] Где D - диаметр отверстия, мм. Глубина резания при зенковании, мм: t=0,5-(D-d); t2=0,5-9=4,5 мм....

-

Повышение эффективности технологических процессов и производств будет осуществляться путем роста единичных мощностей устанавливаемого оборудования,...

-

Подготовка сырья к производству блюда Телятина заливная производится в соответствии со сборником рецептур и кулинарных изделий для предприятий...

-

Таблица 7. Технологическая последовательность пошива трикотажного изделия № п/п Наименование технологически неделимой операции Схема операции (рисунок)...

-

Порядок выполнения заданной детали. Обработка заготовки на токарно-винторезном станке (черновая) I-центра; II-заготовка; III - резец черновой токарный...

-

Возможные способы получения заготовки Виды обработка металлов давлением Процессы обработки металлов давлением по назначению подразделяют на два вида: 1)...

-

ТЕХНИКО-ТЕХНОЛОГИЧЕСКАЯ КАРТА №1 СЛИВОЧНАЯ БОСКАЙОЛА ОБЛАСТЬ ПРИМЕНЕНИЯ Настоящая технико-технологическая карта распространяется на Сливочную боскайолу,...

-

Наименование сырья, пищевых продуктов Масса брутто, г Масса нетто или полуфабриката, г Масса готового продукта г Масса на 100 порций Технологический...

-

Операция 210 технологического процесса обработки детали "Рейка рулевого управления" является финишной операцией и выполняется после лезвийной обработки и...

-

Оценка предельно-необходимых инвестиций В условиях рыночной экономики залогом успешной деятельности промышленного предприятия является выпуск...

-

Выбор металлорежущих станков для обработки детали осуществлен на основании методики, изложенной в [13] с учетом следующих факторов: - вид обработки; -...

-

Для разработки процесса изготовления какой-либо оптической детали необходимо иметь чертеж оптической детали, содержащий все требования к детали, чертеж...

-

Основная задача монтажа тела накала состоит в прочном закреплении вольфрамовой спирали на ножке и создания постоянных электрических контактов между...

Разработка технологической карты на восстановление валика удвоителя Т30.37.114 - Технология восстановления валика удвоителя