Внедрение новых вагонов-хопперов - Совершенствование работы станции

За последнее десятилетие в условиях строительного бума на отечественном рынке обозначилась тенденция к наращиванию объемов производства и, следовательно, перевозок цемента. В 2006 -- 2007 гг. этот рост был особенно высок и составлял 12,5 и 14,5 % по отношению к каждому предыдущему году. Во втором полугодии 2008 г. на фоне мирового экономического кризиса, а также в связи с фактическим достижением цементными заводами своих максимальных проектных мощностей прогнозировался спад производства и, как результат, по итогам года рост составил всего 1 -- 2 %.

В первой половине 2009 г. ожидалось продолжение спада, а во втором полугодии, наоборот, возобновление роста. Правда, по результатам года объем запланированного производства все равно уменьшится на 3 -- 5 % по отношению к 2007 г. Однако уже в 2010 г. аналитики прогнозируют резкий подъем и достижение объемов производства цемента на уровне 75 млн. т, что соответствует 20%-ному росту к показателям 2007 г.

Столь оптимистичный прогноз объясняется ожидаемым выходом из экономического кризиса и набирающей обороты подготовкой к зимней Олимпиаде 2014 г. Кроме того, в 2009 -- 2010 гг. намечен ввод в эксплуатацию новых высокотехнологичных мощностей по производству цемента, строительство которых ведется уже сегодня.

В условиях повышения объемов производства ощущается дефицит подвижного состава для перевозки цемента. С одной стороны, это обусловлено выбытием вагонов из парка ввиду окончания срока службы, с другой -- недостаточным выпуском и вводом в эксплуатацию новых хопперов-цементовозов.

Кроме того, используемые вагоны не в полной мере удовлетворяют требованиям грузоперевозчиков в части эксплуатационной надежности и технико-экономических параметров. Таким образом, уже сегодня на первый план выходит задача создания нового вагона-хоппера для перевозки цемента с улучшенными техническими и эксплуатационными характеристиками.

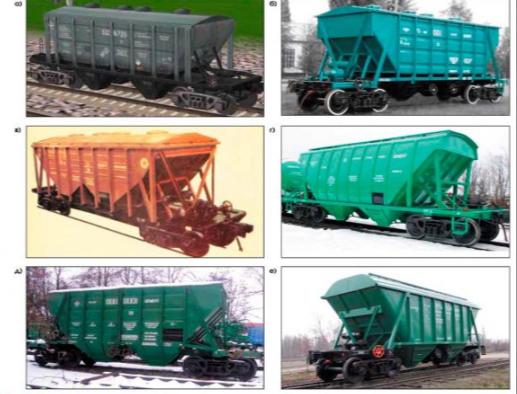

Рисунок 4.8 - Используемые вагоны для перевозки цемента: а) модель 11-715; б) модель 19-758; в) модель 55-321; г) модель 19-1217; д) модель 19-3018; е) модель 19969

В настоящее время для перевозки цемента используются вагоны-хопперы производства Крюковского вагоностроительного завода (Украина), Брянского машиностроительного завода, Великолукского локомотиво-вагоноремонтного завода и "Рузхиммаша" (рис. 4.8).

Серийное производство цементовозов было начато в 1953 г. на заводе "Днепровагонмаш". Там был построен первый четырехосный цементовоз грузоподъемностью 60 т.

В 1961 г. на Крюковском заводе был выпущен хоппер для цемента модели 11-715, которому было суждено стать первым цементовозом, поставленным на массовое производство. Значительно позже, в 1986 г. ему на смену пришла модель 19-758, выпускаемая на том же заводе.

Таким образом, в советские годы основу парка вагонов-цементовозов составляли лишь эти две модели. После развала Советского Союза все мощности по постройке цементовозов остались на Украине.

Возобновить строительство хопперов для цемента было решено на Великолукском заводе, где в период с 1993 по 1997 гг. производились вагоны модели 55-321. Суммарный выпуск составил всего около 250 штук. В том же 1993 г. попытки создания цементовоза модели 19-3054-03 на базе хоппера-зерновоза модели 19-3054 были предприняты и на Брянском заводе.

Новый мощный виток в развитии строительства хопперов для цемента начался совсем недавно. При бурном росте объема производства цемента и острой нехватке подвижного состава в 2006 г. на заводе "Рузхиммаш" был поставлен на производство цементовоз модели 19-1217.

В 2007 г. на Брянском заводе наладили выпуск модели 19-3018. В 2008 г. было запланировано начать производство моделей 19-4142 на заводе "Днепровагонмаш" и 19-969 на Стахановском вагоностроительном заводе, а в 2009-м -- новой модели хоппера на заводе "ПромтракторВагон" (г. Канаш).

Вместе с тем производство цементовозов велось крайне неравномерно. Если в 70-х годах выпускалось до 400 ед. в год, то с 1980 г. объем производства начал расти и в 1987 г. составил уже 2012 вагонов.

Однако в 1992 г. он упал в десятки раз, а с 1997 г и вовсе прекратился. В течение 10 лет строительство хопперов не велось. В 2007 г. из-за стремительно стареющего парка хопперов было выпущено более 5200 цементовозов.

В 2008 г с января по август было произведено уже около 5000 вагонов. Однако по результатам года это число не превысило 7000 хопперов, что обусловлено последствиями финансового кризиса.

Следует отметить, что если по основным технико-экономическим параметрам, таким как объем кузова и грузоподъемность, вновь создаваемые вагоны уступают своим предшественникам, то по потребительским показателям (устройствам погрузки и выгрузки, применяемым материалам, конструкторским решениям) они аналогичны вагонам, выпускавшимся в 70-х годах прошлого века.

Опыт эксплуатации за последние 30 лет позволил выявить слабые места конструкции вагона-хоппера для цемента. Как показывает диагностика технического состояния парка хопперов-цементовозов моделей 11-715 и 19-758, проведенная специалистами Экспертного центра, этим двум и по сей день самым массовым моделям свойственен ряд характерных неисправностей и эксплуатационных повреждений. Они являются следствием как недостатков конструкции, так и нарушения правил эксплуатации и проведения погрузочно-разгрузочных работ.

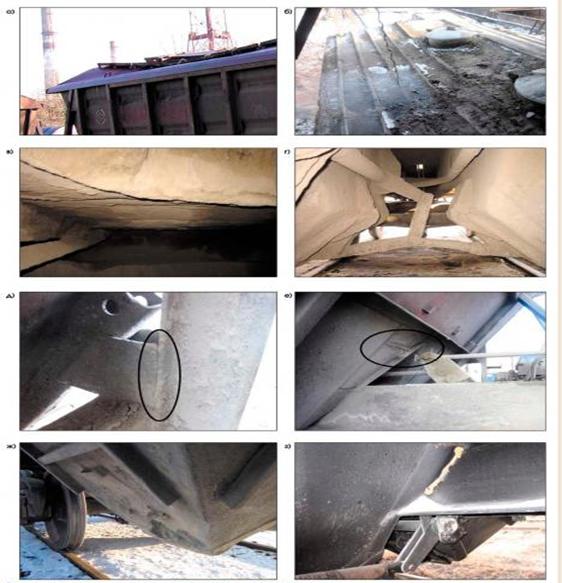

К таким неисправностям в первую очередь относятся (рис. 4.9):

- - потеря устойчивости крыши (а) -- образование вакуума при разгрузке (при закрытых загрузочных крышках и отсутствии впускного клапана); - налипание груза и деформация листов крыши (б) -- очистка; - налипание груза на внутренние поверхности кузова (в) -- нарушения герметичности крыши; - налипание груза на детали механизма разгрузки (г), приводящее к выходу его из строя; - трещины в узлах соединения боковой стены и бункера (д); - трещины обшивки торцевой стены в зоне приварки к коньку (е); - деформации обшивки (ж) -- применение ломов и кувалд для более полной разгрузки цемента, налипшего на стенки; - непровары и трещины швов приварки бункеров (з).

Остальные дефекты характерны также и для вагонов-хопперов других типов. Это трещины сварных швов и основного металла листов обшивки, деформации и изломы стоек, балок рамы, трещины в шкворневом узле.

Рисунок 4.9 - Основные неисправности хопперов

При сравнении основных технических характеристик следует отметить недостаточный объем вагонов-хопперов моделей 11-715 и 19-758, который составляет соответственно 55 и 60 м3. Как показывают результаты обследования пунктов погрузки и выгрузки цемента, в большинстве случаев даже объема кузова 60 м3 хоппера модели 19-758 недостаточно для выбора полной грузоподъемности, которая составляет 72 т. Вагоны зачастую недогружены от 2 до 5 т.

В то же время уровень загрузки кузова цементовоза значительно зависит и от технологии погрузочных работ. Большинство грузоотправителей не имеет возможности даже разровнять конуса груза под загрузочными люками, образованию которых способствует угол естественного откоса цемента в 35є.

Вследствие этого в кузове возникает значительный, порядка 9 м3, объем недогруза. Кроме того, плотность цемента в сильно взрыхленном состоянии уменьшается до 1,1 т/м3 (при насыпной плотности 1,3 т/м3), что также препятствует выбору полной грузоподъемности.

На основе анализа повреждений в эксплуатации и для улучшения основных технико-экономических параметров, с учетом нормативных требований специалисты Инженерного центра вагоностроения по заказу ЗАО "Пром-трактор-Вагон" выполнили комплекс работ по созданию нового вагона для перевозки цемента.

Одним из условий завода "Промтрактор-Вагон" по разработке проекта стала технологичность конструкции хоппера. Она подразумевает минимальное применение номенклатуры металлопроката и количества оснастки для сборки вагона.

Как следствие, это обеспечивает постановку вагона на производство в кратчайшие сроки. Именно поэтому его кузов имеет прямые боковые стены, а балочные элементы изготавливаются из горячекатаных или гнутых профилей, широко используемых в вагоностроении. Вагон-хоппер оборудован двумя механизмами разгрузки с ручным приводом (каждый на одну пару крышек), системой раздельного торможения, типовыми ходовыми частями и автосцепным устройством.

Среди конструктивных решений, реализованных в данном проекте и отличающих новый вагон от существующих аналогов, можно отметить следующее:

- - форма бункеров обеспечивает наиболее полное использование нижнего габаритного пространства; - соединение бункера и боковой стены на нижней обвязке придает прочность; - углы наклона стенок бункеров увеличены до 53о, что способствует более полной выгрузке груза; - обшивка боковой стены выполнена из листов с гофрами малого сечения, что уменьшает налипание груза; - крыша выполнена дугообразной формы из гладких листов, что предотвращает скапливание и налипание груза после погрузочных операций; - кузов оборудован двумя впускными клапанами, расположенными по торцам вагона, предотвращающими образование вакуума внутри кузова при разгрузке; - механизмы разгрузки и загрузочные люки имеют устройства централизованной блокировки, благодаря которым весь вагон пломбируется двумя запорно-пломбировочными устройствами.

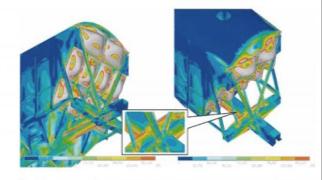

Объем кузова нового вагона-хоппера увеличен до 64 м3. При дугообразной форме крыши и более функциональном использовании нижнего габаритного пространства это позволяет реализовать проектную грузоподъемность 74 т без разравнивания конуса груза при загрузке, что подтверждается проведенными расчетами (рис. 4.10). Насыпная плотность цемента принималась 1,3 т/м3, угол естественного откоса цемента 35є.

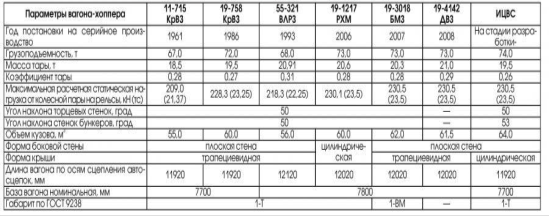

Сравнение технических характеристик вагонов-хопперов приведено в таблице 4.3.

Рисунок 4.10 - Напряженно-деформированное состояние кузова вагона-хоппера при воздействии нагрузки 3,5 МН, силы тяжести кузова и груза и действия инерции кузова и груза

Таблица 4.3 - Технические характеристики вагонов-хопперов для перевозки цемента

Размеры элементов конструкции были определены по методикам проектных расчетов, разработанных в Инженерном центре. Расчеты прочности показывают, что конструкция кузова выдерживает нагрузки в соответствии с требованиями Норм для расчета и проектирования новых и модернизируемых вагонов железных дорог МПС колеи 1520 мм (несамоходных), а возникающие напряжения не превышают допускаемых (рис. 4.10).

Сравнение характеристик вагонов-хопперов для перевозки цемента, представленное в таблице, позволяет сделать вывод о том, что по технико-экономическим показателям новый вагон превосходит все существующие на сегодняшний день аналоги. Это в совокупности с улучшенными эксплуатационными характеристиками позволит значительно уменьшить транспортные издержки при перевозке цемента железнодорожным транспортом.

Для оценки экономического эффекта от увеличения грузоподъемности нового вагона по сравнению с цементовозом модели 19-758 был выполнен расчет для существующего плеча перевозок цемента по Южно-Уральской железной дороге. Расстояние -- 60 км, тариф -- 14180 руб. (данные с сайта ОАО "РЖД"), количество оборотов за год -- 30.

Для перевозки этого же объема на вагонах разработки Инженерного центра потребуется значительно меньшее число цементовозов. Например, парк вагонов в 200 ед. при увеличении грузоподъемности с 69 т хоппера модели 19-758 (при 3 т недогруза) до 74 т нового вагона можно сократить до 187 ед.

Таким образом, разовая экономия при приобретении вагонов разработки Инженерного центра составит 32,5 млн. руб. (стоимость вагона-хоппера для цемента 2,5 млн. руб.).

Кроме того, ежегодный экономический эффект будет складываться из снижения эксплуатационных расходов на техническое обслуживание и ремонт. Одна лишь экономия на железнодорожном тарифе для рассматриваемой перевозки цемента составит 5,5 млн. руб. в год.

ДЭ= 13* 14180*30=5530200 руб.

В современных условиях большое значение придается конкурентным преимуществам. Вновь создаваемая конструкция вагона для цемента позволит получить экономический эффект как перевозчику, так и производителю цемента.

В заключение необходимо добавить, что, несмотря на сокращение производства в строительной отрасли во втором полугодии 2008 г., у рынка цемента, а, следовательно, и у рынка вагонов-цементовозов есть все предпосылки для дальнейшего развития. Это делает задачу постановки на производство нового вагона-хоппера для перевозки цемента крайне актуальной, поскольку спрос на подобные вагоны значительно вырастет в самой ближайшей перспективе, в том числе при организации маршрутов ОАО "РЖД - Логистика".

Таким образом, при реализации приведенных в проекте предложений совокупный экономический эффект будет равен

Эобщ=12495,12+5530,2= 18025,32 тыс. руб.

Похожие статьи

-

Заключение - Совершенствование работы станции

В дипломном проекте был выполнен анализ технической и эксплуатационной характеристики станции Новотроицк, рассмотрены основные показатели работы станции...

-

Совершенствование работы станции, Предлагаемые мероприятия - Совершенствование работы станции

Предлагаемые мероприятия Ежегодно компания "Уральская сталь" наращивает объем производства в среднем на 1,5 процента [5]. В настоящее время на...

-

Технология расформирования составов - Совершенствование работы станции

Перед началом производства маневровой работы по расформированию составов разборочных поездов, прибывших на пути станции, составитель поездов (выполняющий...

-

Характеристики АСКО ПВ 3D - Совершенствование работы станции

Система АСКО ПВ 3D предназначена для: - визуального контроля и регистрации состояния вагонов и грузов (на открытом подвижном составе) на ходу поезда, а...

-

Обработка составов по прибытию Руководство поездной и маневровой работой осуществляет ДСП. ДСП, получив по телефону сообщение с соседней станции об...

-

Техническая характеристика станции Новотроицк Станция Новотроицк по характеру работы является грузовой станцией, по объему выполняемой работы относится к...

-

Выбор типа вагона для перевозки железобетонных строительных конструкций Грузы каждого наименования обладают присущими только им физико-химическими...

-

Все грузовые поезда (вагоны, прибывшие под погрузку, выгрузку, сортировку), поездные локомотивы, рефрижераторный подвижной состав со всех направлений...

-

Характеристика эксплуатационной работы станции Новотроицк - Совершенствование работы станции

Перечень выполняемых станцией видов работ: Прием, отправление и пропуск поездов; Расформирование и формирование составов в соответствии с установленными...

-

Отличительные особенности системы - Совершенствование работы станции

Применение АСКО ПВ 3D при приеме и отправлении поездов обеспечивает улучшение качества коммерческого осмотра вагонов, грузов и контейнеров на них, что...

-

Введение - Совершенствование работы станции

В современных условиях при жесткой конкуренции с другими видами транспортам, при падении объемов перевозок, появляется необходимость улучшения работы с...

-

Руководство работой железнодорожной станции Новотроицк Руководство производственной деятельностью железнодорожной станции (далее станции), контроль за...

-

Определение экономического эффекта внедрения системы АСКО ПВ 3D - Совершенствование работы станции

Внедрение на ПКО и КПБ автоматизированной системы осмотра поездов и вагонов (АСКО ПВ 3D) дает возможность при коммерческих осмотрах составов переходить...

-

Охрана труда Аттестация рабочих мест по условиям труда Аттестация рабочих мест по условиям труда - это система анализа и оценки состояния рабочих мест....

-

А) первому уровню оплаты труда по ТСР Б) по второму уровню В) по третьему уровню Г) по четвертому уровню При применении сдельно-премиальной системы...

-

А) nР = (nC/n*tC/n+nБ/n*tБ/n+nM*tM)/24 Б) nP = (nОтрпв*tОтпр)/24 В) nP = (NПоездов*n Вагонов в поезде)/24 Г) nP = (nC/n*tCn)/(nБ/п*tБ/п) Где nР - рабочий...

-

Внедрение системы АСКО ПВ 3D - Совершенствование работы станции

В условиях оптимизации эксплуатационной работы железных дорог решение проблем обеспечения сохранности грузов в пути следования, повышения безопасности...

-

А) трудоемкость деповского ремонта четырехосного полувагона с нормальным износом Б) трудоемкость капитального ремонта вагона В) капитальный ремонт...

-

Подготовка составов своего формирования к отправлению - Совершенствование работы станции

По отправлению с составами своего формирования осуществляются следующие основные операции: ТО, навешивание хвостовых сигналов; Зарядка тормозной...

-

Меры безопасности при работе в одном маневровом районе двух и более маневровых локомотивов Одновременная работа двух и более маневровых локомотивов в...

-

Порядок производства маневровой работы с пассажирскими составами На станции Адлер производятся следующие виды маневровой работы с пассажирскими...

-

Технология формирования составов - Совершенствование работы станции

На составителя поездов возлагается: формирование составов, проверка и обработка составов, выставление составов на приемо-отправочные пути станции,...

-

А) станции Б) вагонного депо В) локомотивного депо Г) ПТО Коэффициент приведения для определения приведенной продукции в эксплуатационном вагонном депо...

-

А) 1 млн. вагоно-км Б) на 1 вагон В) на 1 поезд Г) на 1 поездо-км В вагонном эксплуатационном депо составляются плановые калькуляции на измерители: А) 1...

-

А) основных специфических расходов Б) общепроизводственных В) общехозяйственных, связанных с оплатой труда управленческого персонала Г) прочих...

-

А) приведенных вагонов Б) отправленных вагонов В) вагонов рабочего парка Г) количеством тонн оправленного груза Явочная численность эксплуатационного...

-

Выполненный анализ данных, приведенных в таблице 1.3, показывает, что в отчетном периоде (за 2014г.) станция Новотроицк выполнила плановые задания по...

-

Безопасность жизнедеятельности в чрезвычайных ситуациях - Совершенствование работы станции

Техногенная деятельность человечества, сопутствующие ей возможные аварии (катастрофы) и природные аномалии таят в себе потенциальную угрозу нормальной...

-

Охрана окружающей среды, Контроль качества окружающей среды - Совершенствование работы станции

Контроль качества окружающей среды Под экологическим нормированием контролем качества окружающей среды понимается научно обоснованное ограничение...

-

Расчет показателя напряженности работы поездного диспетчера - Совершенствование работы станции

Напряженность работы поездных диспетчеров по решению задач в управлении движением поездов зависят от количества главных путей на участке, наличия или...

-

А) вагонные колесные материалы Б) участок деповского ремонта В) участок текущего безотцепочного ремонта вагонов Г) пункты технического обслуживания...

-

Структура управления станцией Пассажирская станция Адлер 1 класса является линейным предприятием Краснодарского отделения Северо-Кавказской железной...

-

Техническая норма загрузки вагона зависит от рода груза условий его перевозки и выбранного типа подвижного состава. При перевозке железобетонных...

-

В соответствии с Уставом автомобильного транспорта погрузка грузов на автомобиль, закрепление, укрытие и увязка грузов должны производиться...

-

Генеральный план депо - это план расположения на участке застройки всех зданий, сооружений и устройств (складских, транспортных, энергетических,...

-

Различают транспорт общего пользования (обслуживает сферу обращения и населения), транспорт не общего пользования (предназначен для...

-

Вагон бункерного типа - хоппер для бестарной перевозки цемента к местам массового потребления, где имеются приемные устройства, расположенные между...

-

Назначение и технические характеристики вагона - Подвижной состав железных дорог

Вагоном называется единица подвижного состава железнодорожного транспорта, предназначенная для перевозки грузов и пассажиров. Вагоны пассажирского или...

-

Оценка уровня загрязнения природной среды - Совершенствование работы станции

Оценка воздействия объектов железнодорожного транспорта на окружающую среду является обязательным элементом планирования и проектирования строительства...

-

Количество машино-часов работы техники в году, определяется по формуле (1) Где:TФ - годовой фонд рабочего времени, дни. Определяется вычитанием из...

Внедрение новых вагонов-хопперов - Совершенствование работы станции