Технология алкилирования ароматических углеводородов - Классификация реакций алкилирования

К наиболее многотоннажным продуктам, вырабатываемым алкилированием ароматических соединений, относятсяэтил - и изопропилбензол.

ЭтилбензолС6Н5-С2Н5 - бесцветная жидкость, кипящая при 136 °С. Его практическое значение состоит почти исключительно в дальнейшем превращении в стирол С6Н5-СН=СН2, являющийся одним из важнейших мономеров для выработкипластических масс и синтетического каучука. Наиболее дешевый этил-бензол получают, выделяя его из ксилольной фракциипродуктов риформинга или пиролиза, где он содержится в количестве 10...15 %; основная же масса этилбензола производится алкилированием бензола этиленом.

ДиэтилбензолС6Н4(С2Н5)2, побочно образующийся при этой реакции и представляющий собой смесь мета - и пара-изомеров, приобрел значение для получения дивинилбензола С6Н4(СН=СН2)2 - ценного мономера для выработки ионообменных смол. Диэтилбензол лучшего качества получается, однако, переалкилированием этилбензола с А1Сl3:

2 C6H5-C2H5? C6H4(C2H5)2 + C6H6.

Аналогично этилбензолу, алкилированием толуола производят этилтолуол, а из него дегидрированием - винилтолуол:

ИзопропилбензолС6Н5-СН(СН3)2, иначе называемый кумолом, представляет собой бесцветную жидкость ( tкип= 152,5°С). Его получают алкилированием бензола пропиленом:

Первоначально изопропилбензол применяли в качестве высокооктановой добавки к моторным топливам, а в настоящеевремя основным его потребителем является химическая промышленность. Изопропилбензол перерабатывают в б-метилстирол С6Н5-С(СН3)=СН2, являющийся мономером для синтетического каучука, и в изопропилфенилгидропероксидС6Н5-С(СН3)2-ООН, из которого получают фенол и ацетон.

Алкилбензолы с достаточно длинной алкильной группой являются промежуточными продуктами для выработки поверхностно-активных и моющих веществ типа сульфонолов RC6H4SO2ONa, которые получают при дальнейшем сульфировании алкилбензолов и нейтрализации.

Исходные вещества

Технический бензол или другой ароматический углеводород, применяемый для алкилирования, нужно предварительно осушать, для чего используют отгонку воды в виде азеотропной смеси с ароматическим углеводородом (бензол или толуол). При такой азеотропной осушке содержание влаги снижается до 0,002...0,005 %. Фракции низшихолефинов поступают с газоразделительных установок пиролиза или крекинга достаточно сухими, но нередко содержат различные примеси, ведущие к повышенному расходу реагентов и катализатора, а также к образованию побочных веществ, откоторых иногда трудно очистить целевой продукт (С2Н2 или его гомологи, бутадиен-1,3, другие олефины). Нередко очистку фракций от этих веществ не проводят, допуская наличие 2...3 % (об.) указанных примесей. Более тонкая очистка фракций отненасыщенных веществ для алкилирования не требуется, что в еще большей степени относится к примесям парафинов. Оптимальная степень очистки фракций должна определяться экономическими расчетами.

Хлорид алюминия поступает на реакцию в виде жидкого каталитического комплекса, который готовят в аппарате с мешалкой при небольшом нагревании из технического АlСl3, диэтилбензола или примерно равных количеств бензола и диалкилбензола (только из бензола комплекс не получается) с небольшой добавкой хлорпроизводного (например, C2H5Cl) или, иногда, воды. При наличии на предприятии безводного НСl его тоже можно использовать для получения комплекса.

Можно готовить комплекс из отходов металлического алюминия, ароматических углеводородов и безводного НСl:

Реакционный узел

Периодический процесс проводят в реакторе с мешалкой и охлаждающей рубашкой, а иногда - созмеевиком. В реактор загружают бензол и АlСl3 или каталитический комплекс (10...20 % от объема реакционной массы),после чего при перемешивании добавляют жидкий олефин или хлорпроизводное, поддерживая заданную температуру. Переход к непрерывному процессу в случае жидких алкилирующих агентов осуществляется двумя основными способами.

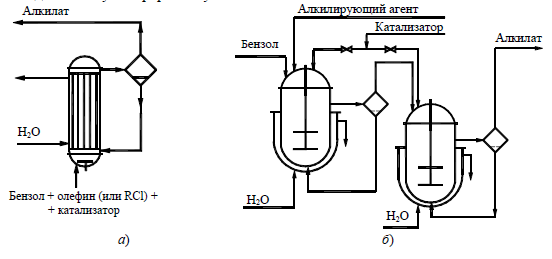

При первом из них используют трубчатый реактор (рис. 1а), в нижней части которого имеется мощная мешалка, эмульгирующая реакционную массу. Исходные реагенты и отстоявшийся в сепараторе каталитический комплекс поступаютв нижнюю часть реактора, а образующаяся эмульсия поднимается вверх по трубам и охлаждается водой, проходящей в межтрубном пространстве. В сепараторе углеводородный слой отделяют от каталитического комплекса и затем направляют напереработку. Время пребывания смеси в аппарате должно обеспечивать завершение реакции.

Другой способ непрерывного проведения процесса для жидких алкилирующих агентов состоит в применении каскадаиз двух - четырех реакторов с мешалками (рис. 1б). В первый аппарат подают исходные реа - генты, а реакционная массачерез боковой перелив перетекает в следующий реактор, проходя предварительно сепаратор; в нем каталитический комплексотделяется и возвращается обратно в реактор. Устройство каскада обусловлено тем, что в единичном реакторе смешениятрудно избежать потерь алкилирующего агента с готовым продуктом. Время пребывания реакционной массы в каскаде притемпературе реакции 40...60 °С составляет ? 50 мин, причем оно определяется условиями отвода тепла и стремлением приблизиться к равновесию, благоприятному для получения моноалкилированных соединений.

Алкилирование ароматических углеводородов газообразными олефинами проводят в барботажных колоннах (рис. 1в),внутренняя поверхность которых защищена от коррозии кислотостойкими плитками. Жидкая реакционная масса, заполняющая колонну до бокового перелива, состоит из каталитического комплекса АlСl3 (20...40 % (об.)) и нерастворимой в немсмеси ароматических углеводородов. В нижнюю часть колонны подают сухой бензол и олефиновую фракцию, которая барботирует через жидкость, интенсивно ее перемешивая. Жидкая реакционная масса стекает через боковой перелив в сепаратор, где отстаивается более тяжелый каталитический комплекс, возвращаемый в низ алкилатора, а алкилат поступает надальнейшую переработку.

Рисунок 1. Реакционные узлы для алкилированияароматических углеводородов в присутствиихлорида алюминия:а - трубчатый реактор;б - каскад реакторов с мешалками; в - реакторколонного типа

Тепло реакции отводится практически только за счет нагревания реагентов и испарения бензола. Пары бензола вместе сотходящими газами попадают в обратный холодильник, где бензол конденсируется и возвращается в алкилатор, а отходящиегазы поступают на дальнейшую переработку. Следовательно, в алкилаторе устанавливается автотермический режим, и температура в нем зависит от применяемого давления и количества отходящих газов (или от концентрации исходной олефиновой фракции).

При работе на разбавленных фракциях олефинов нередко применяют давление до 0,5...0,6 МПа, чтобы облегчить последующее улавливание бензола из отходящих газов. Температура в алкилаторе достигает 130...140 °С, что ведет к повышенному смолообразованию и дезактивированию катализатора. Целесообразно поэтому снижать давление до 0,15...0,20МПа при наличии умеренного количества отходящих газов, когда температура сохраняется на оптимальном уровне - примерно 100 °С.

Похожие статьи

-

Катализаторы При алкилировании ароматических углеводородов (бензол, толуол и др.) хлорпроизводными в промышленности в качестве катализатора используют...

-

Реакции ароматического нуклеофильного замещения Реакции SNAr (Ареновый механизм) Механизм реакции SNAr или реакции ароматического нуклеофильного...

-

Введение, Общая характеристика процессов алкилирования - Классификация реакций алкилирования

Алкилированием называют процессы введения алкильных групп в молекулы органических и некоторых неорганических веществ. Эти реакции имеют очень большое...

-

Процесс нитрования углеводородов смесью азотной и серной кислот протекает в гетерогенной среде, так как образуются две фазы - органическая...

-

В последнее время органические вещества признаны определяющими весь ход гидрогеохимических процессов и техногенеза окружающей среды в целом. Основную...

-

Присоединение галогенов (Cl2,Br2) Гидроксильная группа оказывает очень большое влияние на ароматическое ядро, увеличивая его реакционную способность в О...

-

Класс алкилбензолов представлен 37 соединениями в табл.3, где приведены экспериментальные данные, использованные нами при определении значений параметров...

-

Существует два основных способа получения полиарилатов: переэтерификация и взаимодействие хлорангидридов карбоновых кислот с двухатомными фонолами. 1....

-

Восстановление хинона сопровождается переносом одного электрона. Присоединение одного электрона приводит к образованию семихинона (анион-радикала), после...

-

На холоду даже дымящаяся серная кислота (олеум) почти не действует на предельные углеводороды, но при высокой температуре она может их окислять. При...

-

Пластичными массами называют материалы, полученные на основе полимеров, содержащие различные добавки и способные под влиянием температуры и давления,...

-

Гидрирование Большое число каталитических реакций связано с активацией атома водорода и какой-либо другой молекулы, приводящей к их химическому...

-

Образование фенолятов, Реакции ароматического ядра фенолов - Спирты и фенолы

Образование простых эфиров фенолов алкилированием фенолятов: ArONa + RI > ArOR + NaI ArONa + (CH3O)2SO2 > ArOCH3 + CH3O-SO2ONa Образование...

-

Винилхлорид -- достаточно активное химическое соединение, чьи химические свойства определяются как наличием двойной связи, так и атома хлора. Наибольший...

-

Реакция с азотной кислотой (реакция нитрования) - Химические свойства насыщенных углеводородов

Концентрированная азотная кислота при нагревании окисляет насыщенные углеводороды, а на холоду - не действует на них. В 1889 г. М. И. Коновалов открыл,...

-

Существует три основных типа окислительно-восстановительных реакций: 1. Если окислитель и восстановитель находятся в молекулах различных веществ, то...

-

ПРИМЕНЕНИЕ НИЗКОМОЛЕКУЛЯРНОГО ПОЛИЭТИЛЕНА В начале 50-х годов произошло революционное событие в химии XX столетия, значение которого невозможно...

-

Реакции с механизмом SN1 для ароматических соединений встречаются крайне редко и, по сути, характерны только для солей диазония. Эти реакции идут в...

-

Эфиры кислот фосфора - Реакция диметилфосфита

Эфиры кислот фосфора получают из трихлорида фосфора PCI3, хлороксида фосфора POCI3 и тиотрихлорида фосфора PSCI3. Реакционная способность этих...

-

Нефть и ее переработка - Химические свойства насыщенных углеводородов

Нефть - природное ископаемое, представляющее собой сложную смесь органических веществ, главным образом углеводородов. Она является ценнейшим продуктом, с...

-

Способы защиты полимеров от огня: А) обработка, пропитка полимера неорганической солью - инертный способ, соль не гасит огонь, а лишь препятствует его...

-

Полимеризация - это процесс получения ВМС, при котором молекула полимера образуется путем последовательного присоединения молекул мономера...

-

Газообразные продукты (NH3, HCI, CI2, SO2, HCN), растворимые в воде, поглощаются носовой полостью. Нерастворимые в воде (СО) продукты проникают в легкие,...

-

В этом методе сравнивают степени окисления атомов в исходных веществах и в продуктах реакции, при этом руководствуемся правилом: число электронов,...

-

При получении твердофазных материалов очень часто первой стадией является синтез порошков. Возможными характеристиками порошков для получения керамики...

-

Синтез бромэтана проводили в соответствии с методикой, изложенной в источнике [2]. ХОД РАБОТЫ - Приготовление исходных реактивов и собирание прибора Рис....

-

Общее понятие о цепных реакциях и автокатализе - Принципы горения и взрыва

К цепным реакциям относят реакции, протекающие с образованием свободных радикалов, способных превращать реагенты в конечные продукты, поддерживая...

-

Термодинамика реакций - Технологический расчет контактного аппарата

Реакции окислительного дегидрирования имеют тепловой эффект, зависящий от доли реакций окисления и особенно дегидрирования. Так как окисление протекает с...

-

Полимерами называют вещества, молекулы которых (макромолекулы) состоят из одного или большего числа составных звеньев. Молекулярная масса (число атомов)...

-

Носитель катализатора, иначе подложка (катализатора) (англ. carrier или support) -- инертный или малоактивный материал, служащий для стабилизации на его...

-

При анализе состава бензиновых фракций широко используют газожидкосую хроматографию. Для получения достоверных результатов хроматографического разделения...

-

Общие сведения Гетерогенные реакции еще труднее для изучения, чем гомогенные, и в обычных учебниках общей химии им уделяется мало внимания, хотя они...

-

Реакции электрофильного замещения атомов водорода в ряду бензола - Типы связей в органической химии

1. Реакция галогенирования . Реакция галогенирования бензольного кольца осуществляется в присутствии катализаторов (чаще всего галогенидов железа или...

-

Получение винилхлорида из ацетилена - Технология получения винилхлорида

Метод каталитического гидрохлорирования ацетилена, в котором ацетилен получался реакцией карбида кальция с водой, был первым коммерческим процессом...

-

СО2 + С = 2СО Если известно, что для СО2 ДG2980 = - 394572 Дж/моль и для СО ДG2980 = - 137334 Дж/моль. Рассчитаем ДG2980 = 2ДGСО - ДGСО2 = 2*(137,334)...

-

Подбор праймеров происходит на основе существующих знаний о геноме данного и сходных микроорганизмов. Теоретически существует возможность присутствия...

-

Методы, основанные на полимеразной цепной реакции - Полимеразная цепная реакция

Качественный анализ Классический способ постановки ПЦР, принципы которого были изложены выше, нашел свое развитие в некоторых модификациях, направленных...

-

В предыдущих разделах рассмотрены отдельные аспекты кинетики, а теперь пора подвести общие итоги: от чего зависят скорости реакций и как можно ими...

-

Золь-гель технология - Получение композиционных материалов

Наиболее изученные системы в золь-гель химии, безусловно, системы на основе кремния, которые также явились исторический началом химии золь-гель...

-

Общие понятия и определения. Термодинамический и кинетический критерий реакционной способности химической системы. Скорость химической реакции. Факторы,...

Технология алкилирования ароматических углеводородов - Классификация реакций алкилирования