Щелочное плавление сульфокислот - Синтез фенола

При щелочном плавлении сульфокислот замещение сульфогруппы на оксигруппу считают результатом сложного процесса, предполагающего промежуточное присоединение щелочи по кратной связи:

Кроме этого основного процесса возможно также прохождение и других, ведущих к образованию побочных продуктов, в частности протекает расщепление сульфонов с образованием фенолятов и частично дифенола:

Возможно взаимодействие сульфокислот и фенолятов с образованием дифениловых эфиров:

Наконец, возможно окисление компонентов сплава под действием кислорода воздуха с образованием диоксидифенилов, оксидифенилов и их гомологов.

При щелочном плавлении сульфокислот гомологов бензола и нафталина происходит также окисление метильных групп с образованием спиртовых и карбоксильных групп и далее, вплоть до отщепления карбоксильных групп:

Так, пpи щелочном плавлении толуолсульфокислоты образуется заметное количество фенола (от 1--1,5% при исключении контактов плава с воздухом до 15-20% -- в случае интенсивного перемешивания плава). При щелочном плавлении сульфокислот ксилолов при температурах выше 350оС количество фенола и крезолов в плаве может достигать 15-25% от общего количества фенолов. По литературным данным, при использовании над плавом подушки из инертного газа и времени контакта 1,5 ч выход крезолов составляет 92%, тогда как в отсутствие инертного газа только 60 70%.

Для уменьшения потерь фенолов при окислении плава применяются различные способы изоляции плава от атмосферы -- чаще всего за счет применения подушки из перегретого водяного пара или инертных газов. Однако даже при изоляции от воздуха в плаве возможно прохождение -- тем более при высоких температурах -- окислительно-восстановительных процессов, например:

Приводящих к образованию оксидифенилов и тиофенолятов. Правда, глубина их не очень велика, однако они приводят не только к увеличению количества примесей вообще, но и к появлению трудноотделимых от фенолов тиофенолов.

На выход фенолов и развитие побочных процессов серьезное влияние оказывают примеси солей. По данным Беркмана, присутствие 2% хлорида натрия в плаве уменьшает выход фенола при плавлении на 3- 4%, присутствие 0,5% солей железа сокращает выход фенола на 3--4%. Последнее объясняется окислительным действием ионов железа при высоких температурах.

Сульфат натрия в количестве до 10% незначительно влияет на процесс щелочного плавления. Это позволяет не выделять из сульфонатов серную кислоту при небольшом (до 5-6%) ее содержании.

Па процесс щелочного плавления определенное влияние оказывает вид применяемой щелочи. Так, в промышленности чаще используют более дешевый и доступный едкий натр. В лабораторных условиях чаще применяют едкое кали, в котором лучше растворяются соли сульфокислот. Это обстоятельство имеет особое значение для щелочного плавления сульфокислот гомологов бензола, соли которых в щелочи растворяются значительно хуже, чем соли бензолсульфокислоты. В связи с этим было предложено брать для проведения плавления смесь щелочей, содержащую не менее 28% едкого кали, или плавить толуол сульфонат в присутствии бензолсульфоната.

Рис 2.2. Принципиальная технологическая схема щелочного плавления арилсульфонатов (непрерывная схема с каскадом плавильников)

Аппараты: 1 - обогреваемые плавильники; 2-- аппарат для разбавления ("гашения") плава; 3 - фильтр для выделения сульфита натрия; 4 -- скруббер для выделения фенолов из фенолятов; 5 - отстойник.

Потоки: I - арилсульфонат натрия, II -- едкий натp; III - водяной паp; IV - продукты щелочного плавления; V - вода; VI - отбросные газы и пары; VII - paствop фенолятов в смеси с кристаллами сульфита натрия; IX - раствор фенолятов натрия; Х -- двуокись серы; XI - фенолы; XII - сульфитный щелок.

Плохая растворимость солей толуолсульфокислот делает особо важным использование избытка щелочи. При небольшом избытке щелочи образуется темный вязкий плав, имеющий консистенцию мокрого песка, что увеличивает опасность пригорания и окисления плава. При большем избытке щелочи образуется светлый, подвижный плав, легко перемешивающийся якорной мешалкой.

Увеличение мольного отношения щелочь сульфокислота с 2,5 до 4 - 5 увеличивает выход крезола с 50--60 до 70 - 80%, считая на исходную соль. Однако при оптимальных температурах и при минимальном избытке щелочи (мольное соотношение щелочь - сульфонат 2,5) также возможно достижение выходов крезола порядка 84--92%.

Данные о влиянии температуры на выход крезолов противоречивы. По данным Энгланда, оптимальная температура составляет 340--360°С. Опыты показывают, что при этой температуре происходит значительное осмоление плава, а выход фенола увеличивается до 5%, считая на крезол. Максимальный выход достигается при температуре 320°С.

Выход фенолов при щелочном плавлении зависит также и от избытка щелочи, что иллюстрирует рис. 429. Увеличение времени пребывания фенолята н сульфоната в зоне высоких температур усиливает образование побочных продуктов. Существование оптимальных соотношений температур и времени пребывания в зоне нагрева подтверждается данными о щелочном плавлении сульфонатов ксилолов:

Таблица 2.1. Щелочное плавление солей сульфокислот м-ксилола (мольное соотношение щелочь; соль равно 3)

|

Условия плавки |

Состав фенолов, % |

Выход 2 ,4- ксиленола, считая на исходную соль, % | |||

|

Температура, оС |

Время, Ч |

Фенол |

Крезолы |

2,4-ксиленол | |

|

320 |

1,0 |

6,13 |

2,55 |

90,40 |

58,53 |

|

" |

1,5 |

2,00 |

4,3 |

92,5 |

78,25 |

|

" |

2,0 |

4,65 |

5,08 |

85,6 |

69,85 |

|

330 |

1,5 |

6,05 |

2,3 |

92,5 |

57,45 |

|

340 |

0,5 |

1,60 |

1,74 |

96,0 |

11,22 |

|

" |

1,0 |

4,88 |

1.95 |

92,5 |

15,66 |

|

" |

1,5 |

5,05 |

4,90 |

90,0 |

40,25 |

|

350 |

1,5 |

2,3 |

12,16 |

85,7 |

23,6 |

|

1,5 I 5 |

|

78,8 16,9 |

20,4 0,75 |

Таким образом, в зависимости от условий щелочного плавления выход фенолов на этой стадии может колебаться в довольно широких пределах. В особенности это относится к щелочному плавлению дисульфокислот. Так, при щелочном плавлении соли бензол-м-дисульфокислоты по разным данным выход колеблется от 20 до 90%. Это объясняется особой легкостью окисления двухатомных фенолов и соответствующих сульфокислот, иx сравнительно малой термической устойчивостью, а также своеобразным изменением консистенции плава. До 200°С плав представляет асфальтоподобную вязкую массу. В интервале 200 - 280°С плав у большинства дисульфокислот приобретает жидкую консистенцию, при 290°С после завершения замещения одной сульфогруппы в плавильнике вновь тестообразная масса, даже иногда рассыпающаяся в порошок, после 290 - 300оС выделяется вода, образующаяся при замещении второй сульфогруппы, и масса вновь приобретает подвижность. И, наконец, при завершении отгона этой воды плав снова обращается в порошок. Все эти превращения резко меняют условия перемешивания содержимого плавильника, увеличивают опасность местных перегревов, пригорания реакционной массы, ее усиленного окисления.

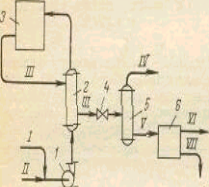

Рис. 2.3. Принципиальная технологическая схема щелочного плавления арилсульфонатов натрия в трубчатом реакторе

Аппараты: 1 - насос; 2 - теплообменник; 3 - трубчатый реактор; 4 - дроссельный вентиль; 5 - испаритель; 6 - фильтр для выделения сульфата натрия.

Потоки: I - раствор арилсульфоната натрия; II - раствор едкого натpa; III - раствор продуктов щелочного плавления; IV - водяной пар; V - раствор фенолятов в смеси с кристаллами сульфита натрия; VI - сульфит натрия; VII - pacтвоp фенолятов натрия на нейтрализацию.

Какие возможны пути сокращения опасности перегревов? Один из них -- увеличение избытка щелочи. Главный недостаток этого приема увеличение себестоимости целевого продукта. Другой путь -- плавление водных растворов сульфоната и щелочи. Смешение водных растворов большой концентрации способ, широко практикуемый. При этом часто первый этап щеточного плавления обращается в выпарку на неприспособленном оборудовании и лишь несколько упрощается приготовление смеси, используемой для плавления. Правда, небольшое количество воды остается в плаве и снижает температуру плавления компонентов, уменьшает вязкость плава. Более эффективной может быть переработка 15-30%-ных водных растворов щелочей и сульфонатов при 360-380°С под давлением. При этом вода не испаряется, реакционная масса обладает высокой подвижностью, система полностью герметизована и исключается внешнее окисление.

Необходимость работы при давлении около 200 кгс/см2 не вызывает особых затруднений, так как используются трубчатые реакторы (рис. 2.3.). Схема становится компактной, полностью непрерывной, легко управляемой. Применение змеевика обеспечивает большую скорость потока и исключает местные перегревы. Выход фенола может быть доведен до 98%.

По-видимому, это наиболее перспективный путь непрерывного оформления процесса. Частным вариантом этой схемы является термическое разложение сульфонатов в смеси с расплавом фенолятов.

Похожие статьи

-

Получение фенолов щелочным плавлением сульфокислот - Синтез фенола

Щелочное плавление сульфокислот ароматических углеводородов -- один из старейших способов приготовления фенолов. Он и сейчас вызывает определенный...

-

Выделение фенолов из фракций смол коксования и полукоксования твердых топлив Выделение фенолов из фракций смол необходимо не только из-за ценности, но и,...

-

Важнейшие способы синтеза фенолов - Синтез фенола

При использовании в качестве сырья углеводородов ароматического ряда синтез фенолов можно представить в общем, виде как окисление углеводородов. Прямое...

-

Определение температуры плавления Температуру плавления определяем с помощью малогабаритного нагревательного стола типа "Boetinus" с наблюдательным...

-

Реактивы: Фенол (техн.), формалин (техн.), аммиак (30%-й раствор). Оборудование: Колба круглодонная емкостью 100 см3, холодильник Либиха, пипетка на 1...

-

Процесс плавления дисперсии - Синтез полиуретанов

Проблемы, связанные с аминным расширением цепи удается избежать в этом процессе. NCO-концевые полиуретановые преполимеры подвергают взаимодействию с...

-

Получение фенолов из отходов переработки нефти - Синтез фенола

Отходы переработки нефти могут явиться источником крезолов и ксиленолов. Ресурсы фенолов в нефти невелики и составляют сотые и даже тысячные доли...

-

Введение, Классификация Фенолов, Физические свойства фенола, Химические свойства - Синтез фенола

Фенол химический синтез Целью данной курсовой работы является изучение способов синтеза фенолов, в частности фенола. Свойства фенолов специфичны, поэтому...

-

Методы, применяющиеся для синтеза мультиферроиков - Мультиферроики

Для синтеза мультиферроиков используются различные методы синтеза. К ним относятся: спекание, гидротермальный синтез, соосаждение, золь-гель метод,...

-

Образование фенолятов, Реакции ароматического ядра фенолов - Спирты и фенолы

Образование простых эфиров фенолов алкилированием фенолятов: ArONa + RI > ArOR + NaI ArONa + (CH3O)2SO2 > ArOCH3 + CH3O-SO2ONa Образование...

-

Синтез фуллеренов - История открытия фуллеренов, их свойства

Первые фуллерены выделяли из конденсированных паров графита, получаемых при лазерном облучении твердых графитовых образцов. Фактически, это были следы...

-

NаСl + NН4НСО3 NаНСО3 + NН4Сl Равновесие которой почти нацело смещено вправо (вследствии очень малой растворимости NаНСО3 в растворе NН4Сl)....

-

Эфиры карбоновых кислот очень редко получают из хлорангидридов, так как последние являются дорогостоящими веществами. В отличие от этого эфиры угольной...

-

Физические свойства Очень чистый Na2O2 бесцветен, обычно полученный продукт чуть желтоватого цвета. Tпл = 6750 c (разлагается). Гексагональная...

-

Фенол - Разработка технологической схемы получения анизола и крезола

Фено?л (оксибензол, устар. карболовая кислота) C6H5OH -- бесцветные игольчатые кристаллы, розовеющие на воздухе из-за окисления, приводящего к...

-

Введение, Методы - Синтез оксида свинца

Целью моей курсовой работы является выполнение синтеза предложенного вещества. В данном случае - оксида свинца (IV) - PbO2. Далее будут рассмотрены...

-

Температура плавления и плотность металлов и сплавов - Структура и свойства металлических расплавов

От температуры плавления металла зависит способ его плавки, материал футеровки плавильной печи или тигля и линейной формы. Температура плавления и...

-

Итак, изомерные диоксибензолы носят следующие названия: о-диоксибензол - пирокатехин, м-изомер - резорцин и п-изомер - гидрохинон. Это хорошо растворимые...

-

Общая методика. В трехгорловую колбу емкостью 50 мл, снабженную мешалкой, обратным холодильником и термометром, помещаем 20.0 мл моногидрата и нагреваем...

-

Таблица 2 - Структура сырья в производстве метанола, %. Сырье В мире Беларусь и Россия Природный газ 73,8 70,7 Нефть и нефтепродукты 24,4 4,0 Отходы...

-

Химизм реакции фенола с альдегидами Фенолы реагируют с альдегидами в кислой или щелочной среде, при этом образуются смолообразные олигомеры и вода....

-

Процесс приготовления, Ацетон процесс - Синтез полиуретанов

Самый ранний способ получения водной дисперсии полиуретана был ацетон процесс, который по-прежнему остается технически важным [10]. В последние пару...

-

Способы получения насыщенных растворов - Синтез ацетата натрия ("Горячий лед")

Простейший способ приготовления насыщенных растворов - длительное настаивание растворителя с избытком растворяемого вещества, лучше всего при...

-

Химические свойства спиртов - Спирты и фенолы

Ряд химических свойств спиртов является общим для всех спиртов; имеются также и реакции, по-разному протекающие для первичных, вторичных и третичных...

-

Применение H2O2 связано с его окислительными свойствами и безвредностью продукта его восстановления (H2O). Его использую для отбеливания тканей и мехов,...

-

Понятие кристаллизации Кристаллизамция -- процесс фазового перехода вещества из жидкого состояния в твердое кристаллическое с образованием кристаллов....

-

Бромистый этил представляет бесцветную прозрачную жидкость, обладающую эфирным запахом и сначала сладким, потом жгучим вкусом. Кипит при 38,4°С. В воде...

-

Процесс нитрования углеводородов смесью азотной и серной кислот протекает в гетерогенной среде, так как образуются две фазы - органическая...

-

Методы неорганического синтеза - Синтез ацетата натрия ("Горячий лед")

НЕОРГАНИЧЕСКИЙ СИНТЕЗ, получение неорганических соединений. Как правило, состоит из нескольких последовательных или параллельных процессов -...

-

Синтез бромэтана проводили в соответствии с методикой, изложенной в источнике [2]. ХОД РАБОТЫ - Приготовление исходных реактивов и собирание прибора Рис....

-

Для получения модифицированной квантовой точки (гибридного соединения) были использованы квантовые точки CdS (КТ, QD) с диаметром 2,5 нм и...

-

Кинетика процесса нитрования - Синтез пара-нитродифенила. Теоретические основы нитрования

Нитрование ароматических углеводородов смесями азотной и серной кислот протекает по ионному механизму. В. В. Марковников указал, что при взаимодействии...

-

Целью данной курсовой работы является проведение синтеза ацетата натрия (CH3COONa). Задачами курсовой работы являются: изучение методики неорганического...

-

К числу физических факторов, вызывающих коррозию цементного камня и бетона, относят их попеременное увлажнение и высыхание, которое сопровождается...

-

Экспериментальная часть - Синтез пара-нитродифенила. Теоретические основы нитрования

A. Реагенты и оборудование Для проведения синтеза использовались следующие реагенты: Дифенил C12H10 Молекулярная масса: 154.2 Температура кипения: 256°C...

-

Использование предшественников при производстве аминокислот позволяет успешно обходить метаболический контроль, осуществляющийся по механизму обратной...

-

Электронные спектры поглощения соединений (9а, б, 10а, б, 12а, б, 13а, б 15а, б и 16а, б) в концентрированной серной кислоте характеризуются наличием...

-

Органические кислоты в различных условиях могут разлагаться с образованием предельного углеводорода по общей схеме O R-C RH + CO2 Кислота OH Углеводород...

-

Синтез гетероциклических соединений Синтез 4-амино-1,2-бензотиазола К раствору 5-8 г (31 ммоль) 2,6-диметилтолуола в 15 мл мезителена (температура...

-

Синтез в живых системах - Простагландины. Строение. Биороль

Простагландины не накапливаются в тканях, а синтезируются в ответ на биологический стимул из полиненасыщенных жирных кислот: простагландины с одной...

Щелочное плавление сульфокислот - Синтез фенола