Моделирование ХТС производства формальдегида на оксидном катализаторе на пакете Hysys - Анализ способов получения глиоксаля и технологических схем окисления одноатомных спиртов

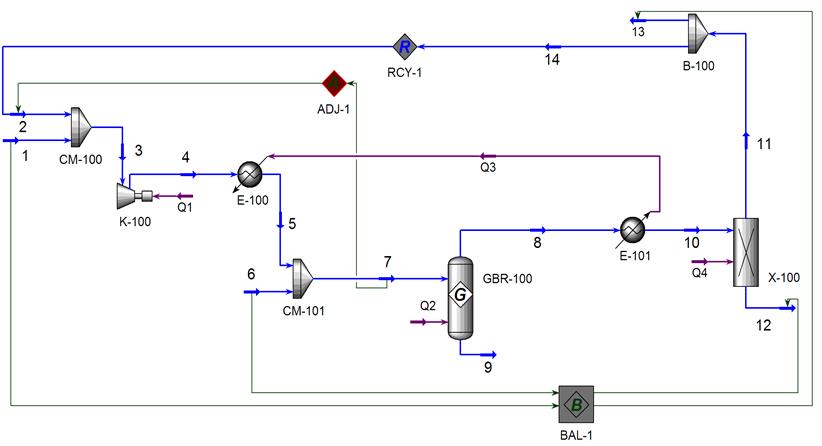

Элементы технологических схем производства формальдегида на оксидном катализаторе (рисунок 1.3 и 2.2) не совпадают, поскольку программная система Hysys содержит объекты, которые работают в разных направлениях в зависимости от процесса.

Ниже описаны объекты, применяемые на пакете Hysys в модельной технологической схеме на рисунке 2.2

Смеситель СМ - 100 является трубопроводом, где происходит объединение потока 1 (очищенный воздух) и потока 2 (отработанный газ) в один выходящий поток 3 (смесь). Смеситель Е - 101 объединяет поток 5 (нагретый воздух) и поток 6 (этиленгликоль) в общий выходящий поток 7 (спиртовоздушная смесь). Свойства выходящих потоков вычисляются автоматически, поскольку свойства всех входящих были заданы.

На пакете Hysys компрессор К - 100 используется для сжатия газовых потоков. В данном случае компрессор использовался для циркуляции потока воздуха 3. Весь процесс проводится при атмосферном давлении, гидравлическое сопротивление аппаратов не учитывается. В технологической схеме на рисунке 1.3 компрессор 1 работает по принципу воздуходувки.

Нагреватель Е - 100 и холодильник Е - 101 являются теплообменниками, в которых рассматривается один технологический поток. Входной поток нагревается или охлаждается до требуемых условий на выходе, а разница энтальпий входного и выходного потоков покрывается за счет энергетического потока Q3. На рисунке 1.3 эту операцию совершает теплообменник 2.

Реактор - GBR - реактор Гиббса. Реактор является изотермическим, избыток тепла отводится энергетическим потоком Q2. В технологической схеме на рисунке 1.3 используется реактор 3 также с теплоотводом. Тепло отводится с помощью теплообменника 4.

Покомпонентный делитель Х - 100 делит поступающий в него поток 10 (охлажденный контактный газ) на два потока - газ 11 и формалин 12, основываясь на введенных параметрах. Эта операция использовалась для описания процесса разделения, который никак по-другому нельзя смоделировать в Hysys. На рисунке 1.3 этот процесс разделения выполняет абсорбер 5.

Ветвитель В - 100 делит один входной поток 11 (газ) на два продуктовых потока (газ в рецикл 14 и на факел 13) с параметрами и составом, аналогичными входному потоку.

Процесс получения формалина по модельной ХТС (рисунок 2.2) осуществляется при поступлении очищенного воздуха 1 и отработанного газа 2 в смеситель СМ - 100. Затем смесь воздуха и газа 3 с помощью компрессора К - 100 подается в нагреватель Е - 100, где достигает температуры 315 оС. Далее метанол 6 и горячий воздух 5 поступают в смеситель СМ - 101, из которого спиртовоздушная смесь 7, содержащая 6 - 7 % (по массе) метанола (таблица Б.3 приложения Б), с температурой 180 оС поступает в верхнюю часть реактора GBR - 100. При температуре выше 400 оС оксидный катализатор теряет свою активность, поэтому процесс протекает при 380 оС (таблица Б.1 приложения Б). Избыточное тепло реакции отводится энергетическим потоком Q2. Из реактора выходит контактный газ 8, который поступает в холодильник Е - 101. С температурой 134 оС охлажденный контактный газ 10 направляется в покомпонентный делитель Х - 100, где идет разделение на два потока (газ 11 и формалин 12). Из нижней части покомпонентного делителя выводится 62,5 % формальдегида 12 (таблица Б.3 приложения Б). Газ 11 направляется в ветвитель В - 100, из которого часть газов поступает на факел 13, а оставшееся количество подается в рецикл 14.

Потоки Q1, Q2, Q3 и Q4 являются энергетическими. Процесс получения формалина рассматривается при атмосферном давлении и гидравлическое сопротивление аппаратов в данной технологической схеме не учитывается (рисунок 2.2), поэтому энергетический поток Q1 равен нулю. Энергетический поток Q2 отводит избыточное тепло из реактора GBR - 100. Поток Q3 - связь по тепловому потоку между нагревателем Е - 100 и холодильником Е - 101. Энергетический поток Q4 отводит избыток тепла из покомпонентного делителя Х - 100. В технологической же схеме на рисунке 1.3 См. подрадел 1.4, п.1.4.2 избыток тепла осуществляется через выносные теплообменники 6.

Дополнительно в пакете Hysys использовались объекты, позволяющие провести расчет в модельной технологической схеме (рисунок 2.2).

Подбор ADJ - 1 изменяет значение одной переменной технологической схемы (независимая переменная) так, чтобы некоторая зависимая (целевая) переменная схемы приняла заданное значение. В данной технологической схеме (рисунок 2.2) подбор является регулятором расхода отработанного газа 2 (независимая переменная). При определенном значении расхода отработанного газа в спиртовоздушной смеси (целевая) поддерживается 7 % метанола (по массе) во избежание взрываемости реакционной смеси.

Операция баланс BAL - 1 предназначен для выполнения различного рода тепловых и материальных балансов. Для операции должны быть заданы имена входных и выходных потоков. Баланс BAL - 1 имеет пять типов операций:

- - мольный; - массовый; - тепловой; - мольный и тепловой; - общий.

В рассматриваемом процессе использовалась следующая операция баланса - массовый баланс. Эта операция рассчитывает общий массовый баланс. Были заданы составы и расходы всех входящих и выходящих потоков, кроме потока 13 (на факел). Операция массовый баланс рассчитала неизвестный расход потока 13 (таблица Б.3 приложения Б).

На рисунке 2.2 поток 14 (газ в рецикл) возвращается на вход системы, поэтому требуется операция рецикл RCY - 1. Рецикл RCY - 1 представляет собой теоретический блок, который вставляется в технологический поток. Поток 14, входящий в рецикл, называется рассчитываемым рецикловым потоком (он рассчитывается в технологической схеме), а поток 2, выходящий из рецикла, называется задаваемым рецикловым потоком, его значение определяется операцией рецикл RCY - 1 (таблица Б.1 приложения Б). В процессе расчета рецикла осуществляются следующие шаги:

- - Оператор рецикла задает значение выходному потоку 2 и проводится расчет технологической схемы до тех пор, пока не будет определен (пересчитан) входной поток рецикла 14; - Оператор рецикла сравнивает параметры входного и выходного потоков рецикла; - анализируя разницу между параметрами этих потоков, оператор присваивает новые значения выходному потоку; - процесс повторяется до тех пор, пока значения параметров входного и выходного потоков рецикла не совпадут с заданной точностью.

Условия, при которых протекает процесс получения формальдегида на оксидном катализаторе, сведены в таблице Б.1 (приложение Б)

Рисунок 2.2 - Модель ХТС производства формальдегида на оксидном катализаторе

СМ -100,101 - смесители; Е -100 - нагреватель; Е -101 - холодильник; GBR - 100 - реактор; Х -100 - покомпонентный делитель, К -100 - компрессор; В - 100 - ветвитель; RCY - 1 - рецикл ;ADJ - 1 - подбор ;BAL - 1 - баланс; Q1,Q2,Q3,Q4 - энергетические потоки; 1 - 12 - потоки.

Физико-химические и теплофизические свойства исходных, промежуточных и готовых продуктов указаны в таблице Б.2 (приложение Б)

Материальный баланс сведен в таблицу Б.3 (приложения Б), для каждого потока указывается его состав, расход в кг/час и м3/час.

При моделировании технологической схемы на рисунке 2.2 были получены расчетные данные (приложение Б). Далее эта модель использовалась в качестве аналога для создания технологической схемы парофазного окисления этиленгликоля в глиоксаль (рисунок 2.4).

Похожие статьи

-

Моделирование ХТС производства формальдегида на пакете HYSYS Процесс парофазного окисления этиленгликоля в глиоксаль на серебряных катализаторах является...

-

Hysys - это интегрированная система, позволяющая рассчитывать как стационарные, так и динамические режимы работы, причем для моделирования стационарного...

-

Нysys Эта программа предназначена для технологических расчетов. С помощью программы Hysys можно разрабатывать адекватные стационарные и динамические...

-

В России процесс окисления этиленгликоля с получением глиоксаля в промышленных масштабах не реализован, что обусловлено отсутствием соответствующих...

-

Первое пробное исследование по получению формальдегида из метанола в присутствии смеси оксидов железа и молибдена проведено в начале 30-х годов [17, стр....

-

Основной производственный метод получения формальдегида во всем мире уже много лет - каталитическое взаимодействие метанола с кислородом воздуха. В 20-х...

-

В промышленности синтез глиоксаля окислением этиленгликоля протекает в адиабатических условиях, оптимальный температурный режим процесса зависит от...

-

Запатентован способ получения глиоксаля окислением этиленгликоля в жидкой фазе при обработке кислородом или кислородсодержащим газом. Окисление проводят...

-

Введение - Анализ способов получения глиоксаля и технологических схем окисления одноатомных спиртов

Синтез альдегидов и кетонов парофазным каталитическим окислением спиртов осуществляется во всех промышленно-развитых странах. Таким путем получают...

-

Термодинамика процесса В процессах парофазного каталитического окисления моноатомных спиртов и этиленгликоля возможна реализация следующих превращений...

-

Общие сведения о глиоксале Глиоксаль (этандиал, диформиль, щавелевый альдегид) -- простейший диальдегид. Несмотря на простое строение и химический состав...

-

Метод жидкофазного окисления ацетальдегида азотной кислотой является одним из промышленных способов получения глиоксаля. Суммарное уравнение реакции...

-

Таблица 2 - Структура сырья в производстве метанола, %. Сырье В мире Беларусь и Россия Природный газ 73,8 70,7 Нефть и нефтепродукты 24,4 4,0 Отходы...

-

Можно выделить и сопоставить преимущества и недостатки обоих методов (таблица 1.10) [17, стр. 65 - 66] . Применение технологии с оксидным катализатором...

-

Существуют разработки метода синтеза глиоксаля озонированием бензола эквивалентным количеством озона с дальнейшим гидрированием получаемых продуктов для...

-

Качественные методы анализа - Разработка технологической схемы получения анизола и крезола

Рециркуляционных реакционно-ректификационных процессов. При анализе сложных ХТС, характеризующихся большим числом параметров и переменных необходимо...

-

Каталитическое окисление органических соединений является ведущим методом получения ценных продуктов химической и нефтехимической промышленности. Этим...

-

Получение синтезированного газа - Анализ и технологическая оценка химического производства

Химические методы переработки нефти проводят при высоких температурах без катализатора (термический крекинг), при высоких температурах в присутствии...

-

Поскольку процесс инвестирования, как правило, имеет большую продолжительность в практике анализа эффективности капитальных вложений, обычно приходится...

-

Метиловый спирт [30] - Разработка технологической схемы получения анизола и крезола

Молекулярная формула CH3OH Молярная масса 32,04 г/моль Внешний вид бесцветная жидкость Свойства Плотность и агрегатное состояние 791,8 кг/м?,...

-

В настоящее время производственные методы получения формальдегида большим разнообразием не отличаются. Так, в реакциях восстановления СО и СО2 Водой...

-

При использовании разомкнутых химико-технологических систем в большинстве случаев принципиально невозможно проведение процессов при практически полной...

-

Полимеризация двуокиси азота. Переработка нитрозных газов в азотную кислоту обычно происходит при температурах от О до 50 °С. В этих условиях двуокись...

-

Введение - Разработка технологической схемы получения анизола и крезола

Известно в некоторых случаях невозможно достичь высокой селективности химико-технологических процессов. Это происходит вследствие наличия побочных...

-

Один из способов повысить селективность - это правильно подобрать катализатор. Рассмотрим этот метод, на примере получения анизола и крезола. Анизол и...

-

Подготовка угля к коксованию - Анализ и технологическая оценка химического производства

Коксование-- Процесс сухой перегонки каменных углей при их нагревании до 900--1050° С без доступа воздуха. В результате сложных физических и химических...

-

Синтезы на основе ацетилена - Анализ и технологическая оценка химического производства

Ацетилен СН=СН -- газ, легко вступающий в самые различные химические реакции с образованием многочисленных соединений, используемых при получении...

-

Другим способом получения формальдегида является окислительное дегидрирование метилового спирта в присутствии катализаторов. Последние можно разделить на...

-

Процессы, основанные на микробиологической ферментации, разработаны и для получения ряда других органических кислот. Среди них -- глюконовая кислота и ее...

-

Запасы этих растворов, несоответствующих показателям качества, исчисляются сотнями тысяч тонн и дальнейшее их хранение становится очень опасным для...

-

Рисунок 1 Устройство новой технологической платформы Устройство новой технологической платформы в образовании представлено на Рисунке 1. Ее ключевыми...

-

Описание блоков SimEvents в программе Matlab - Моделирование систем

Time-Based Entity Generator (Раздел Generators/Entity Generator.) - блок генерирует сущности в моменты времени, определяемые входным сигналом или...

-

В соответствии с принципиальной схемой технологического процесса и в целях четкой организации работ рекомендуется составлять технологические карты,...

-

ТЕХНОЛОГИЧЕСКИЕ СХЕМЫ ПОЛУЧЕНИЯ МАЗЕЙ., ПРИГОТОВЛЕНИЕ МАЗЕЙ В АПТЕКАХ - Производство мазей

ПРИГОТОВЛЕНИЕ МАЗЕЙ В АПТЕКАХ Приготовление мазей в аптеках. В аптеках мази готовят по экстемпоральным прописям, которые в среднем в нашей стране...

-

Принципиальная схема установки риформинга (см. рис.1) включает 4 блока: Блок гидроочистки сырья - бензиновых фракций (до содержания серы не более 1...

-

Технологическая схема производства - Производство хлорида калия галургическим способом

Принципиальная технологическая схема приведена на рис. 2. Перед выщелачиванием сырую руду подвергают дроблению. В калийной промышленности в последние...

-

Аппаратурное оформление - Каталитический риформинг

Риформинг реагент реакция химический Очистку газов с использованием катализа проводят в реакторах гетерогенных реакций в системе газ - твердое. Из этого...

-

Азотный кислота утилизация оксид Методы получения азотной кислоты Первый завод по производству HNO3 из аммиака коксохимического производства был пущен в...

-

1. Спирты реагируют со щелочными металлами (Na, K и т. д.) с образованием алкоголятов: 2R--OH + 2Na 2R--ONa + H2 Реакция протекает не так бурно, как при...

-

Технологическая схема - Производство ацетона

Технический результат заключается в том, что представляется возможным производить высококачественный ацетон с минимальными эксплуатационными затратами,...

Моделирование ХТС производства формальдегида на оксидном катализаторе на пакете Hysys - Анализ способов получения глиоксаля и технологических схем окисления одноатомных спиртов