Аппаратурное оформление - Каталитический риформинг

Риформинг реагент реакция химический

Очистку газов с использованием катализа проводят в реакторах гетерогенных реакций в системе газ - твердое. Из этого следует, что конструкции каталитических газоочистителей определяются объемными расходами газов, кинетическими закономерностями протекающих реакций, температурными и аэродинамическими условиями процесса, структурными, прочностными и другими характеристиками применяемых катализаторов. Последние могут быть разнообразных размеров и формы: насыпные шарики, таблетки, цилиндры, пластины, соты и т. д.

В соответствии с существующей классификацией газоочистных каталитических устройств их принято делить на следующие группы:

Реакторы каталитические, в которых происходит контакт газового потока с твердым катализатором, размещенным в отдельном корпусе (тип К);

Реакторы термокаталитические, в которых контактный узел и подогреватель размещены в общем корпусе (тип СТК), реакционная зона совмещена с рекуператором (тип KB), имеется встроенный регенератор (тип ТКВ).

Среди промышленных газоочистных аппаратов первой группы наиболее распространены полочные, радиальные и горизонтальные реакторы.

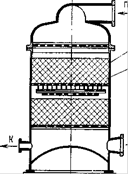

В производствах синтеза аммиака и некоторых других продуктов применяют полочный реактор для конверсии оксида углерода (рис. 2).

В цилиндрическом корпусе аппарата па колосниковые решетки с металлическими сетками, размеры ячеек которых несколько меньше зерен катализатора, насыпают слой керамической пли металлической насадки (кольца Рашига, седла Инталокс и т. д.), поверх которого загружают катализатор. Над слоем катализатора также размещают сетку с насадкой, предназначенной для выравнивания скоростей газа п температур по сечению аппарата.

Существует ряд условий нормальной работы реактора: равномерное распределение газового потока по сечению аппарата, поминальный гранулометрический состав загружаемого катализатора, исключение быстрых перепадов температур в аппарате и др.

Рис. 2. Полочный реактор для конверсии оксида углерода:

/ - корпус реактора; 2 - катализатор

Одна из основных проблем в совершенствовании конструкций газоочистителей с насыпным слоем катализатора - обеспечение механической прочности гранул. По данным ГИАП, гидравлическое сопротивление слоя, в котором содержится до 7% пыли и мелочи катализатора, увеличивается на порядок (в 30 раз), при этом снижаются равномерность распределения газового потока и степень очистки газа. Это обстоятельство следует иметь в виду при загрузке катализатора и эксплуатации аппарата.

В радиальном реакторе конверсии оксида углерода катализатор размещается в корзинах, образованных коаксиально расположенными центральной трубой и обечайкой корпуса.

Рабочие поверхности корзин перфорированы, а между корпусом реактора и наружной обечайкой катализаторной корзины образуется кольцевой канал, по которому транспортируются газовые потоки.

В отличие от полочных в радиальных реакторах можно смоделировать равномерность распределения потоков (по высоте), однако здесь степень использования рабочего объема несколько ниже из-за усадки катализатора и образования паразитных объемов.

Применяют также горизонтальные каталитические газоочистители. Для аппаратов требования к прочности гранул катализатора менее жесткие и усадка не играет особой роли, однако их можно эксплуатировать лишь в ограниченных диапазонах градиентов температур.

В радиальных каталитических реакторах очистки газа от СО методом конверсии используют, как правило, железохромистый катализатор. Очищаемые газы содержат 83-88% Нг, 4-5% (Ns + Ar), 3-5% СОг, 3-5% СО и 0,5% СН". Остаточное содержание СО в очищенном газе составляет (при конверсии с водяным паром) менее 0,1%. Парогазовую смесь перед подачей в реактор подогревают до температуры 190-210 "С, объемные скорости составляют 10000-20 000 ч-1.

Полочные и радиальные каталитические реакторы используют также в процессах гидрирования азотоводородных смесей, при которых синтез-газ очищают от кислорода, оксида и диоксида углерода.

Полочный реактор, предназначенный для этих целей (аппарат предкатализа или метанатор) представляет собой колонный аппарат цилиндрической формы, внутри которого находится центральная труба с электроподогревателем и катализа-торная коробка. Газовый поток входит в центральную трубу, обогревается электроподогревателем, поднимается вверх, откуда в кольцевом пространстве между корпусом и катализаторной коробкой проходит вниз через слой катализатора.

Процесс протекает при температуре 300-350 °С, давлении 2-3 МПа, объемной скорости 4000-5000 ч~', линейной скорости в аппарате 0,3-0,4 м/с.

В реакторе используют алюмоникельхромовый катализатор (ТО) в таблетированном и формованном виде (с размером гранул от 4-5 до 8-10 мм).

В последнее время в связи с необходимостью своевременной регенерации и замены катализатора в конструировании каталитических газоочистителей наметилась тенденция к созданию аппаратов с быстрой загрузкой - выгрузкой катализатора без разборки аппарата.

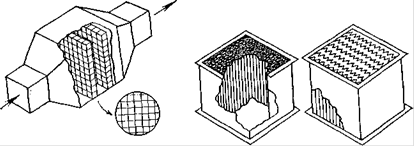

Такие катализаторы обладают высокой эффективностью и термостойкостью, а их гидравлическое сопротивление значительно ниже слоя насыпного катализатора. Так, монолитный катализатор СКМ-1 в виде цилиндрических блоков диаметром до 3,6 м имеет 40000 прямых каналов на 1 мг сечения. Гидравлическое сопротивление его в силу этого составляет всего 0,05 перепада давления в слое, состоящем из шариков диаметром 4 мм, при одинаковой линейной скорости газа.

В Канаде и США блочные катализаторы широко используют, например, в реакторах селективного каталитического восстановления (СКВ) в процессах очистки отходящих газов заводов по производству азотной кислоты и других химических продуктов.

Препятствием к широкому и повсеместному промышленному внедрению блочных конструкций является недостаточная технологичность их изготовления. Этого недостатка лишены пластинчатые каталпзаторные конструкции. Катализаторная насадка представляет собой набор пластин с катализаторным покрытием, устанавливаемых в разных сочетаниях. По имеющимся данным, металлоемкость реактора с подобным катализатором снижается в сравнении с аппаратами традиционных конструкций на 40%, а гидравлическое сопротивление уменьшается в 4,5 раза.

Перспективен пластинчатый реактор с катализаторным покрытием (ПКР) для очистки высокотемпературных низконапорных отходящих газов от органических веществ и оксида углерода. Простота конструктивного оформления процесса очистки позволяет выполнить в виде реактора часть газохода: разборные секции образованы плоскопараллельными пластинами с габаритными размерами по длине 350-500 мм и диаметру 400-1000 мм. Разработаны и испытаны термостойкие катали-заторные покрытия для ПКР на основе промышленных катализаторов АП-64, СТК-1-7, ГИПХ-105-Б и др.

В аппаратах ПКР значительно интенсифицируется процесс очистки газов, они могут работать при высоких линейных скоростях и большой запыленности газовых потоков (скорость порядка 10 м/с и более, содержание пыли до 10 г/м3).

Простой и оригинальной конструкцией реактора термокаталитического типа ТК является устройство для термокаталитического сжигания отходящих газов, монтируемое в виде колпака на верхнюю часть дымовой трубы. В этом устройстве применяют сотовый катализатор с малым гидравлическим сопротивлением, позволяющий обеспечить высокоэффективную очистку.

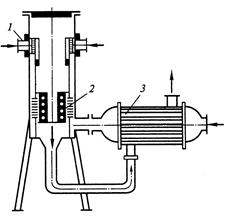

На рис. 4.27 представлен каталитический дожигатель, относящийся к термокаталитическим реакторам типа KB, разработанный институтом "Гипрогазоочистка" и успешно прошедший промышленные испытания.

Особенность данного реактора--дополнительный съем тепла за счет основания цилиндрической перегородки внутри реактора. Аппарат работает следующим образом. Очищаемые газы поступают в трубное пространство сочлененного трубчатого рекуператора 2, затем в кольцевое пространство реактора между корпусом и цилиндрической перегородкой 3, где они дополнительно нагреваются за счет смешения с дымовыми газами от сжигания топлива в панельных горелках 4. Нагретые газы проходят через слой катализатора и через межтрубное пространство рекуператора 2 сбрасываются в атмосферу.

Аналогичные аппараты для газоочистки созданы в Великобритании фирмой "Джонсон Маттен Кемикал Лимитед" (производительность 1,7-13,6 тыс. м3/ч), в Германии фирмой "Рее-ко ГмбХ" (единичной мощностью 46 тыс. ма/ч).

Технико-экономические расчеты процессов термокаталитической очистки газов показывают, что для реакторов этого тиш наиболее предпочтительны расходы газовых потоков 25- 40 тыс. м3/ч. С учетом этой тенденции разработаны реакторы ТКВ большой единичной мощности. Такие аппараты имеют улучшенные удельные показатели по металлоемкости, расходу топлива, ремонтопригодности и другим параметрам [68].

Дзержинским филиалом НИИОГаза разработан типоразмерный ряд термокаталитических реакторов очистки газов со встроенными рекуператорами тепла [68].

Достигнутый к настоящему времени уровень аппаратурного оформления каталитической очистки газов позволил создать метод, который по своим технико-экономическим показателям вполне конкурентоспособен с другими методами газоочистки (см. табл. 4.4).

Совершенствование существующих и создание новых перспективных аппаратов каталитической газоочистки в ближайшем будущем, по-видимому, будут развиваться в направлении разработки низконапорных пространственных каталитических насадок (комбинаций пластин, решеток и т. д.), а также внедрения в практику промышленной газоочистки нового поколения реакторов низкотемпературной фото каталитической очистки газов.

Инженерный расчет аппаратов каталитической очистки газов может основываться на различных подходах к описанию процессов массообмена, происходящих в реакторах.

Так, при определении основных характеристик контактного узла в термокаталитических реакторах исходят из того, что процесс очистки протекает главным образом в диффузионной области, в силу чего для расчета степени превращения реагентов можно использовать уравнение Викке [70], а для расчета коэффициента диффузии - уравнения Е. Н. Фуллера, П. П. Шеттлера и Д. К. Гиддингса. Коэффициент массопередачи рассчитывают из критериальных уравнений.

Для определения сопротивления слоя катализатора удовлетворительно коррелируется формула Эргана. Что касается потерь давления в рекуператоре, то для их определения применяют известные методики, используемые при расчетах теплотехнического оборудования. Последние распространяются и на процедуру определения конструктивных характеристик рекуператоров тепла, входящих в установки термокаталитической очистки газов.

В качестве критерия оптимизации рекомендуется [70] принимать переменную часть эксплуатационных затрат: на топливо, катализатор, энергию, преодоление гидравлического сопротивления в аппарате, содержание и ремонт реактора (амортизационные отчисления).

В связи с тем, что на начальных стадиях проектирования аппаратуры практически невозможно прогнозировать весь комплекс конструктивных и режимных параметров, можно ограничиться поэтапной оптимизацией контактного узла и рекуператора тепла. Например, оптимальную поверхность последнего определяют по наименьшей сумме приведенных затрат на нагрев годовых выбросов до рабочей температуры контактирования, преодоление гидравлического сопротивления в рекуператоре и амортизацию.

Технологическая схема

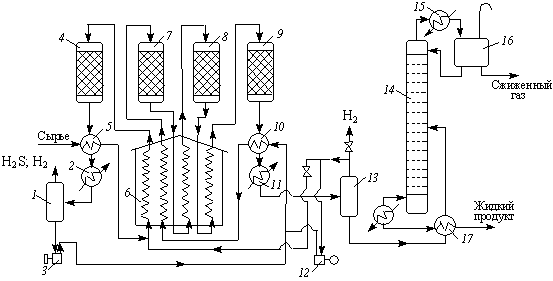

Технологическая схема платформинга изображена на рис. Исходную нефтяную фракцию подогревают в теплообменнике 5, смешивают с водородом и нагревают в трубчатой печи 6 до температуры, необходимой для очистки от серы. Гидроочистка проводится в контактном аппарате 4 на катализаторе, стойком к сернистым соединениям. Горячие газы из аппарата 4 отдают свое тепло исходной нефтяной фракции в теплообменнике 5 и охлаждаются водой (и частично конденсируются) в холодильнике 2. В сепараторе 1 конденсат отделяют от водорода и сероводорода, затем очищенную от серы нефтяную фракцию насосом 3 подают на стадию риформинга (платформинга).

Перед платформингом нефтяную фракцию смешивают с циркулирующим водородом, а затем подогревают в теплообменнике 10 и в трубчатой печи 6. Платформинг осуществляют в реакторах 7, 8 и 9 адиабатического типа. Ввиду высокой эндотермичности процесса реакционную массу из аппаратов 7 и 8 приходится подогревать в печи 6. В последнем контактном аппарате 9 платформинг завершается. Тепло горячих газов используют в теплообменнике 10 для подогрева смеси, идущей на риформинг, а затем для охлаждения газов в холодильнике 11. Полученный конденсат отделяют от водорода в сепараторе 13 и направляют на стабилизацию.

Водород (с примесью низших парафинов) из сепаратора 13 разделяют на три потока. Один циркуляционным компрессором 12 подают на смешение с очищенной нефтяной фракцией, направляемой на риформинг, другой смешивают с исходной фракцией и подают на гидроочистку, а остальное выводят.

Рис. Технологическая схема платформинга:

- 1, 13 -- сепараторы; 2, 11 -- холодильники; 3 -- насос; 4 -- реактор гидроочистки; 5, 10, 17 -- теплообменники; 6 -- трубчатая печь; 7- 9 -- реакторы риформинга; 12 -- циркуляционный компрессор; 14 -- стабилизационная колонна; 15 -- конденсатор; 16 -- сборник

Стабилизация жидкого продукта риформинга заключается в отгонке низших углеводородов (С4Н10, С3Н8 и отчасти С2Н6), растворившихся в жидком продукте при повышенном давлении. Для этой цели служит специальная, так называемая, стабилизационная колонна. Конденсат поступает в стабилизационную колонну 14 из сепаратора 13, предварительно подогреваясь в теплообменнике 17. В стабилизационной колонне 14 низшие углеводороды отгоняются, их пары конденсируются в конденсаторе 15, а конденсат стекает в емкость 16. Часть конденсата подается на верхнюю тарелку колонны в качестве флегмы, а остальное количество отводится с установки в виде сжиженного газа. Очищенный от низших углеводородов продукт из куба колонны 14 поступает в теплообменник 17, в котором отдает тепло конденсату, и направляется на дальнейшую переработку.

Полного превращения всех углеводородов в ароматические не происходит, поэтому после риформинга необходимо выделить ароматические соединения. Для этой цели применяют жидкостную экстракцию. Освоенные промышленностью процессы экстракции продуктов риформинга различаются природой применяемых растворителей. Наибольшее применение в качестве экстрагентов получили гликоли, сульфолан (тетрагидротиофендиоксид), диметилсульфоксид (ДМСО), N-метилпирролидон (в смеси с этиленгликолем и водой). Первоначально в больших количествах использовали диэтиленгликоль, который в последнее время заменяется триэтиленгликолем и тетраэтиленгликолем.

Похожие статьи

-

Макрокинетика процесса - Каталитический риформинг

Характерной особенностью всех модификаций риформинга является то, что одна из его основных стадий - ароматизация - эндотермична, а другая - гидрокрекинг...

-

Закономерность управления процессом для реакции - Каталитический риформинг

Управлять ХТП - это означает, меняя технологические параметры процесса (температуру, давление, состав сырья, катализатор, скорость перемешивания,...

-

Что является сырьем, реагентом, полупродуктов, продуктом - Каталитический риформинг

В настоящее время каталитический риформинг стал одним из ведущих процессов нефтеперерабатывающей и нефтехимической промышленности. С его помощью удается...

-

Превращение алканов - Каталитический риформинг

При риформингеалканы подвергаются изомеризации, дегидроциклизации и гидрокрекингу. Изомеризация алканов протекает по карбкатионному механизму с...

-

Формула изобретения - Каталитический риформинг

1. Адсорбент для очистки газов и жидкостей от галогенсодержащих соединений, включающий оксиды цинка и алюминия, соединение щелочного металла,...

-

Превращение аренов - Каталитический риформинг

Каталитический риформинг алкан газ Незамещенные соединения в условиях процесса риформинга устойчивы. Метилзамещенные арены (толуол, ксилолы) подвергаются...

-

Основные реакции каталитического риформинга - Каталитический риформинг

В результате реакций, протекающих на катализаторах риформинга, происходит глубокое изменение углеводородного состава бензиновых фракций. Ароматизация...

-

Описание технологического процесса Процесс каталитического риформинга осуществляют при сравнительно высокой температуре и среднем давлении, в среде...

-

Высокая каталитическая эффективность. Отличительной особенностью любого фермента является его чрезвычайно высокая каталитическая эффективность. Так,...

-

Теоретические основы каталитического пиролиза - Пиролиз углеводородного сырья

Теоретические основы процесса каталитического пиролиза в настоящее время изучены недостаточно. В качестве активных компонентов катализаторов для пиролиза...

-

Технологическое оформление процесса получения винилхлорида сбалансированным по хлору методом Первой стадией этого комбинированного процесса является...

-

Энергетический профиль каталитической реакции - Гомогенный и гетерогенный катализ

Энергетический профиль реакции - это кривая, которая показывает зависимость координаты реакции (насколько прошла реакция) от времени (при постоянном...

-

Принципиальная схема установки риформинга (см. рис.1) включает 4 блока: Блок гидроочистки сырья - бензиновых фракций (до содержания серы не более 1...

-

Подготовка прибора к эксплуатации 1. Внешний осмотр: Проверка: Отсутствия механических повреждений, Отсутствия коррозии, Надежности крепления,...

-

При использовании разомкнутых химико-технологических систем в большинстве случаев принципиально невозможно проведение процессов при практически полной...

-

Показатели. Вход Выход Температура, °С 85 - 180 495 - 540 Давление, МПа 1,5 2 Объемная скорость подачи сырья, ч-1 1,8 - 1,9 Кратность циркуляции...

-

НЕМНОГО О ПРОМЫШЛЕННОМ КАТАЛИЗЕ - Процесс катализа

На всю жизнь запомнилась мне проводившаяся по Энглеру разгонка полученного конденсата, в котором уже в начале опыта бензиновая фракция составляла 67%. Мы...

-

Техника безопасности при ведении технологического процесса и обслуживании контрольно измерительных приборов Под техникой безопасности подразумевается...

-

ПРИГОТОВЛЕНИЕ МАЗЕЙ НА ФАРМАЦЕВТИЧЕСКИХ ПРЕДПРИЯТИЯХ - Производство мазей

Приготовление мазей в условиях фармацевтических предприятий складывается из следующих основных операций: - подготовка лекарственных веществ и основы; -...

-

Введение - Риформинг как способ получения бензина с улучшенными характеристиками

Риформинг как способ получения бензина с улучшенными характеристиками. Бензины являются одним из основных видов горючего для двигателей современной...

-

Перспективными путями освоения опыта живой природы представляются те, которые ведут к определенным практическим результатам - к созданию промышленных...

-

Экологическое обоснование производства - Пиролиз углеводородного сырья

Главной проблемой нефтехимических процессов является уменьшение газовых выбросов в атмосферу и сброса загрязненных сточных вод в водоемах. В процессе...

-

Обеспечение технического обслуживания, снятия, установки, текущего и капитального ремонта, поверки, монтажа и наладки (в дальнейшем -- технических работ)...

-

Каталитический риформинг дефектация реактор Назначение, устройство, работа и технические характеристики приборов с электрическим выходным сигналом...

-

КАТАЛИЗ - процесс, заключающийся в изменении скорости химических реакций в присутствии веществ, называемых катализаторами. Катализаторы - вещества,...

-

Сплавы. Применение алюминия и его соединений - Алюминий и его свойства

5 .1 Сплавы алюминия Алюминий всех марок содержит более 99% чистого алюминия. В зависимости от химического состава он подразделяется на алюминий особой,...

-

РОЛЬ КАТАЛИЗА В ЭКОЛОГИИ - Процесс катализа

Огромную роль призван сыграть катализ в решении актуальнейшей проблемы - охраны окружающей среды. По словам Кусто, земной шар напоминает "одиноко...

-

Трудовой договор - соглашение между работодателем и работником, в соответствии с которым работодатель обязуется предоставить работнику работу по...

-

Физические свойства воды. В современной шкале измерений вода принята за эталон по очень многим показателям. Температурой таяния льда является 0 градусов...

-

Качественные методы анализа - Разработка технологической схемы получения анизола и крезола

Рециркуляционных реакционно-ректификационных процессов. При анализе сложных ХТС, характеризующихся большим числом параметров и переменных необходимо...

-

Таблица 2 - Структура сырья в производстве метанола, %. Сырье В мире Беларусь и Россия Природный газ 73,8 70,7 Нефть и нефтепродукты 24,4 4,0 Отходы...

-

Реакторами идеального (полного) смешения называются реакторы непрерывного действия, в которых осуществляется турбулентный гидродинамический режим. В них...

-

Введение - Разработка технологической схемы получения анизола и крезола

Известно в некоторых случаях невозможно достичь высокой селективности химико-технологических процессов. Это происходит вследствие наличия побочных...

-

Подготовка сырья. - Переработка твердых отходов промышленных стройматериалов и машиностроения

Механическая обработка, девулканизата. Девулканизация резины. Остающаяся после регенерации РТИ текстильные волокна применяются для получения технической...

-

ПОЛУЧЕНИЕ ОБЖИГОВОГО ГАЗА ИЗ КОЛЧЕДАНА. - Получение серной кислоты

Суммарную реакцию обжига колчедана можно представить в виде реакции (I), где ?Н=-853,8 кДж?моль FeS2, или 7117 кДж ?кг. Фактически она...

-

Получение синтезированного газа - Анализ и технологическая оценка химического производства

Химические методы переработки нефти проводят при высоких температурах без катализатора (термический крекинг), при высоких температурах в присутствии...

-

"Катализ. Гомогенный и гетерогенный катализ" - Гомогенный и гетерогенный катализ

В 1835 году Берцелиус впервые использовал термин "катализатор" для обозначения "веществ, которые способны пробудить сродство, дремлющее при данной...

-

Процесс биосинтеза в производственных условиях начинают с получения посевного материала в инокуляторах и посевных аппаратах. Питательная среда для...

-

Применение благородных газов - Благородные газы и их свойства

Благородные (или инертные) газы, а также их соединения нашли широкое применение в науке и технике. Гелий является важным источником низких температур....

-

Абсорбция -- поглощение веществ из газа (обычно из газовой смеси) или жидкости жидкостями или--реже--твердыми телами. Жидкость или твердое тело,...

Аппаратурное оформление - Каталитический риформинг