Конструкція і складові турбокомпресора - Вибір та перевірочний розрахунок турбокомпресора головного двигуна

Турбокомпресори складаються з турбіни і колеса відцентрового нагнітача (компресора), встановлених на загальному валу. Для обертання турбіни використовується енергія відпрацьованих газів, що впливають на її лопатки. Обертання турбіни приводить в дію компресор, який, у свою чергу, засмоктує навколишнє повітря, стискає його і подає в циліндри двигуна. Частота обертання ротора турбокомпресора не залежить від частоти обертання колінчастого вала двигуна, але вона в значній мірі визначається балансом енергії, одержуваної турбіною і віддається компресора.

Різні області застосування турбокомпресорів вимагають застосування різних варіантів їх конструкцій. Проте практично всі турбокомпресори мають одні і ті ж елементи: ротор у зборі, який у поєднанні з корпусом підшипника утворює так званий сердечник (картридж), а також кожух компресора.

Ущільнювальні кільця, що встановлюються з боку входу і виходу, служать для герметизації масляної камери, розташованої поза корпусу підшипника. В особливих випадках якість ущільнення може бути покращено установкою воздухоуловітеля або торцевого ущільнення з графітовими притискними елементами (з боку компресора). В основному застосовуються підшипники ковзання, які встановлені радіально і мають подвійні гладкі вкладиші плаваючого типу або нерухомі гладкі вкладиші, в той час як для забезпечення осьової опори використовуються вкладиші з клиноподібною поверхнею. Підшипники турбокомпресора змащуються моторним маслом системи змащення двигуна. Корпус підшипника не має додаткових охолоджувальних пристроїв. Підтримання температур нижче критичних значень здійснюється застосуванням теплового екрану і теплоізоляцією корпусу підшипника.

Рідинне охолодження корпусів підшипників застосовується в тому випадку, якщо температура відпрацьованих газів перевищує 850 ° С.

Кожух компресора зазвичай виготовляється методом лиття з алюмінію. В кожух може бути вмонтований перепускний повітряний клапан. Такі клапани використовуються виключно в наддувних двигунах з іскровим запалюванням для запобігання підвищення тиску компресором, коли відбувається швидкий скидання навантаження двигуна.

Для виготовлення кожухів турбін використовуються сплави сортів від GGG 40 до NiResist Д5 (залежно від температури відпрацьованих газів). Турбокомпресори, використовувані на двигунах вантажних автомобілів, містять кожух турбіни, в якому два газових потоку об'єднуються безпосередньо перед попаданням на лопатки турбіни. Конструкція кожуха застосовується при організації отримання імпульсного наддуву, коли тиск відпрацьованих газів доповнюється їх кінетичної енергією.

При роботі турбокомпресора з постійним тиском на турбіну надходить тільки енергія відпрацьованих газів і тому може бути застосована турбіна, кожух якої має вікно для впуску відпрацьованих газів. Така конструкція особливо поширена на суднових двигунах при використанні турбін з рідинним охолодженням. Турбокомпресори потужних двигунів часто мають перед турбіною кільцеве сопло. Таке сопло забезпечує отримання рівномірного і нерозривного потоку газу, що надходить на лопатки турбіни з одночасною можливістю проведення тонкого регулювання витрати газу.

Турбокомпресори цього типу, що встановлюються на легкових автомобілях, зазвичай мають однопоточні кожухи турбін. Якщо двигун такого автомобіля працює в широкому діапазоні частот обертання, то необхідні механізми управління турбокомпресором, що підтримують тиск наддуву на відносно постійному рівні у всьому робочому діапазоні. Зазвичай направляють частину відпрацьованих газів від двигуна в обхід турбіни компресора допомогою керуючого механізму, виконаного у вигляді перепускного клапана або заслінки.

Такий механізм має пневматичний привід. При використанні коштів мікроелектроніки управління тиском наддуву може виконуватися у функції програмованих режимів роботи двигуна. Перспективні керуючі механізми будуть електро - або електроннопріводнимі.

Енергія відпрацьованих газів може бути використана більш ефективно при застосуванні керуючих систем, наприклад, турбіни із змінною геометрією лопаток.

Такі конструкції отримали найбільше визнання, тому що вони поєднують в собі широкий діапазон керуючих функцій і високий к. к. д.

Установку кута розташування лопаток здійснює поворотне регулювальне кільце. Лопатки можуть повертатися на необхідний кут спеціальними кулачками або важелями. Пневматичні виконавчі пристрої можуть працювати як від джерела негативного (вакуум), так і позитивного тиску. Мікроелектронна система керування забезпечує оптимальний тиск наддуву на всьому робочому діапазоні ДВС.

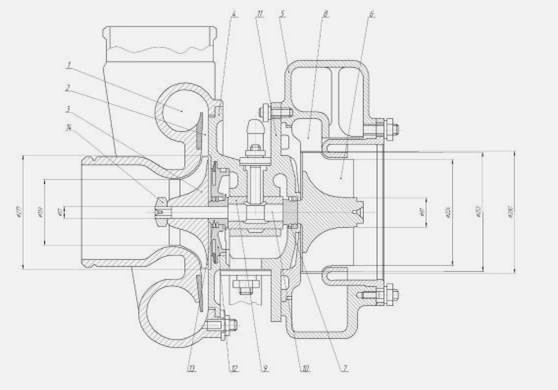

Рисунок 1.1 - Турбокомпресор, що приводиться в дію відпрацьованими газами: 1 - равлик; 2 - безлопатковий дифузор; 3 - колесо компресора; 4 - кришка корпусу компресора; 5 - корпус турбіни; 6 - колесо турбіни; 7 - упорне кільце; 8 - сопловий пристрій; 9 - моновтулка; 10 - вал ротору; 11 - кришка корпусу турбіни; 12 - кільце ущільнення; 13 - масловідбивач; 14 - гайка кріплення колеса компресора.

Похожие статьи

-

В процесі виконання курсової роботи було показано уміння використовувати теоретичні знання, накопичені в результаті вивчення всіх попередніх дисциплін...

-

Для з'єднання вала редуктора з валом двигуна вибираємо з таблиці Б39 пружну втулково-пальцеву муфту МУВП за діаметром вала dв1=22мм. Номінальний момент,...

-

Визначення і коригування періодичності і трудомісткості ТО і Р рухомого складу Вибір коефіцієнтів коригування Нормативи періодичності ТО, пробігу до КР,...

-

Для виконання розрахунку на контактну витривалість зубів застосовується на-ступна формула: У=zzzу, (3.1) Де z= 1,76; z, z= 274-10; z= 350; К= ККК, (3.2)...

-

Функції і структура підприємства, склад і режим роботи парку АТП здійснює перевезення різних вантажів автомобілями сімейств КамАЗ, ЗІЛ, ГАЗ, МАЗ....

-

Основні несправності ГРМ і методи їх усунення - Розрахунок та ремонт двигуна ВАЗ 2106

Таблица 2.1 - Несправності ГРМ Несправності Методи усунення Стук впускних і випускних клапанів. Збільшений зазор в клапанному механізмі. Відрегулювати...

-

Спроектований одноступінчатий шевронний редуктор загального призначення, кінематична схема привода представлена на рисунку 2.1. Рисунок 2.1 Кінематична...

-

Згідно з вимогами НАПБ А.01.001-2004 на кожний склад повинен бути розроблений план організації гасіння пожежі із залученням працівників підприємства та...

-

Розрахунок параметрів насоса. Маючи характеристику, Мб (), можемо визначити залежність питомого тиску в циліндрах стернової машини від кутів перекладки...

-

Будова ГРМ - Розрахунок та ремонт двигуна ВАЗ 2106

Розподільний механізм двигуна служить для регулювання процесів впуску горючої суміші в циліндри і випуску з них відпрацьованих газів відповідно до...

-

Вступ - Розрахунок та ремонт двигуна ВАЗ 2106

Метою даного курсового проекту є поліпшення експлуатаційних і технічних показників внаслідок застосування більш сучасних конструкційних матеріалів і...

-

Зовнішня швидкісна характеристика двигуна - це сукупність залежностей потужності, крутного моменту та питомої витрати палива від частоти обертання...

-

Посадки призначаємо у відповідності з вказівками, даними в таблиці Б39. Внутрішні кільця підшипників насаджуємо на вали з натягом значення якого...

-

Розрахунок кінематики і динаміки двигуна - Розрахунок та ремонт двигуна ВАЗ 2106

Вибір л і довжини LШ шатуна. З метою зменшення висоти двигуна без значного збільшення інерційних і нормальних сил відношення радіуса кривошипа до довжини...

-

Ведучий вал. З попередніх розрахунків маємо F T =1241Н ; F R =452Н ; із компоновки редуктора А 1 =43мм ; L 1 =40мм . Креслимо розрахункову схему (рисунок...

-

Для додаткової очистки масла, яке поступає в турбокомпресор, на дизелі встановлено масляний фільтр (Рис.1.4.) сітчастого типу, який складається із литого...

-

Ескізна компоновки редуктора - Розрахунок і проектування одноступінчастого циліндричного редуктора

Щоб накреслити компоновку редуктора, перевірити міцність і жорсткість валів, необхідно орієнтовно знайти інші конструктивні розміри його деталей і...

-

Нормативи ТО і Р рухомого складу встановлені "Положенням про ТО і Р рухомого складу автомобільного транспорту" і відповідають нормальним Умовам...

-

Аналіз конструкції двигуна ВАЗ 2106, Будова КШМ - Розрахунок та ремонт двигуна ВАЗ 2106

Будова КШМ Кривошипно-шатуновий механізм (далі скорочено - КШМ) - механізм двигуна. Основним призначенням КШМ є перетворення зворотно-поступальних рухів...

-

Кінематична схема приводу Вихідні дані для проектування приводу: 1) Потужність на виході приводу Р= 6,6 кВт; 2) Частота обертання ведучого валу конвеєра...

-

Визначення тягових характеристик двигуна ВАЗ 2106 Визначити експлуатаційну потужність двигуна з умови забезпечення максимальної швидкості руху. , (3.1)...

-

Контроль якості ремонту і ТО, Притирання клапанів - Розрахунок та ремонт двигуна ВАЗ 2106

Для перевірки герметичності головки заглушити отвір в патрубку сорочки охолодження в задньому торці головки, переверніть головку камерами згоряння вгору...

-

Кількість вантажовідправників Аі = 5, кількість вантажоодержувачів Вj = 10. Необхідно розташувати ВВ та ВО в матриці. Визначити відстань між усіма...

-

Основним критерієм працездатності гвинтової пари є її зносостійкість, що обмежується питомим тиском, що допускається, на робочій висоті профілю різьби....

-

Характеристика газових балонів Автомобільні газові балони призначені для тривалого зберігання стисненого природного газу в стислому стані. Розраховані на...

-

Від справності вузлів і деталей системи мащення в більшості випадків залежить безперебійна й довгочасна робота двигуна. Найчастіше зустрічаються такі...

-

Редуктором називають механізм, що складається з зубчастих чи черв'ячних передач, виконаний у вигляді окремого агрегату і, служить для передачі обертання...

-

Вибір елементної бази - Цифровий датчик тиску повітря у кабіні літака

Вибір процесорного модуля. Процесорний модуль призначений для прийому, збереження й обробки даних, а також видачі керуючих команд периферійним пристроям....

-

Антеною називається радіотехнічний пристрій, який призначений для випромінювання і приймання електромагнітних хвиль. Антена є однією з найважливіший...

-

Для подачі масла в систему мащення перед пуском на дизелях СМД-60, СМД-62, СМД-64, СМД-66 и СМД-72 встановлений насос передпускового прокачування масла....

-

Прийняті до розрахунку групи рухомого складу, обгрунтування їх Технічна характеристика автомобіля ЗІЛ - 138А Таблиця - Технічна характеристика автомобіля...

-

Розрахунок допусків ведемо для одного з основних компонентів спеціального елементу - кварцового резонатора. Рівнянням похибки заданого параметру ЕА у...

-

ВИБІР І ПЕРЕВІРКА АПАРАТІВ І ТОКОВЕДУЩИХ ЧАСТИН - Проектування головної схеми електричної станції

Розрахункові умови для вибору апаратів і провідників по робочому режиму. Силові вимикачі і разъединители, що встановлюються в пристроях вищої і нижчої...

-

При виконані розрахунків у даному курсовому проекті були прийняті наступні техніко - експлуатаційні показники використання автотранспортних засобів: -...

-

ТО 2.1 ТО - це комплекс обов'язкових, планомірно проведених робіт з підтримки працездатності або справності машин в період їх експлуатації, зберігання і...

-

Пристрої виміру частоти є одним з типів пристроїв з використанням мікроконтроллерів. В основі даних пристроїв обов'язковим елементом є мікроконтролер, що...

-

Визначення типу системи живлення В якості живлючого хвилеводу, а також для забезпечення лінійної поляризації використовуємо прямокутний хвилевід. Відомо,...

-

Початкові данні Для розрахунку потужності електродвигуна стернової машини належить мати головні розміри і елементи судна, к яким відносяться: - тип судна...

-

Момент затяжки, Н м (кгс м) головки блоку циліндрів - Розрахунок та ремонт двигуна ВАЗ 2106

Болти кріплення головки блоку циліндрів М12х1,25 1-й прийом: 20,0 (2,0), 2-й прийом: 71,0-87,0 (7,1-8,7) 3-й прийом: довернуть на 90°, 4-й прийом: знову...

-

Мета Роботи - вивчення та розрахунок параметрів ізотермічних кузовів та опанування методики вибору холодильного (підігрівального) устаткування. Завдання:...

Конструкція і складові турбокомпресора - Вибір та перевірочний розрахунок турбокомпресора головного двигуна