Анализ неисправностей гидравлических гасителей колебаний и причин их вызывающих - Разработка модернизированной конструкции гидравлического гасителя колебаний электровоза

В результате проведенного обзора научно-технической и патентной литературы было установлено, что более 30 % всех отказов электровозов (ВЛ-60к и ВЛ-80с) составляют отказы гидравлических гасителей колебаний. Основными неисправностями являются:

- - загрязнение рабочей жидкости в ходе эксплуатации, в результате которого гаситель теряет свою работоспособность за счет засорения дроссельных отверстий; - в ходе старения резины выходят из строя кольцевые уплотнительные кольца, что приводит к снижению эффективности работы гидравлического гасителя колебаний. - Утечка рабочей жидкости из гасителя; - неисправности клапанной системы; - механические повреждения отдельных наружных частей и их сопряжений; - неисправности и износы в узлах крепления гасителей на тележках.

По признакам нахождения они могут быть разделены на две группы:

- - неисправности, определяемые при внешнем осмотре гасителей без разборки; - неисправности, определяемые у снятого с тележки гасителя и обнаруживаемые при испытании и разборке этого прибора.

Своевременное нахождение неисправностей гасителей и их устранение или смена этих приборов и главным образам, качественное выполнение периодических ремонтов и ревизий в депо и на заводах обеспечивает стабильную работоспособность этих приборов в течение всего межремонтного периода.

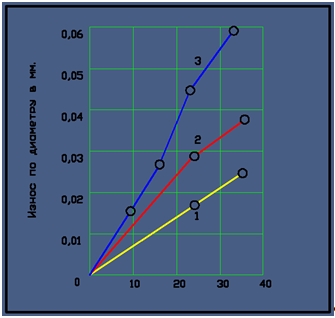

В процессе работы гасителей колебаний на электровозе изнашиваются и повреждаются его детали. Шток и внутренняя поверхность цилиндра получают местные выработки, а также, сопряженные с ними, каркасы сальников. По мере нарастания износа штока и его направляющей увеличивается кольцевой зазор между этими деталями. Для определения типа увеличения этого зазора периодически измерялись штоки и направляющие у гасителей, поступавших для ревизии в электровозное депо. Результаты этих изменений показаны графически на рисунке 1.21.

Рисунок 1.21 - Кривые нарастания износа штока и его направляющей,

(1 - износ штока; 2 - износ направляющей; 3 - суммарный износ сопряжения).

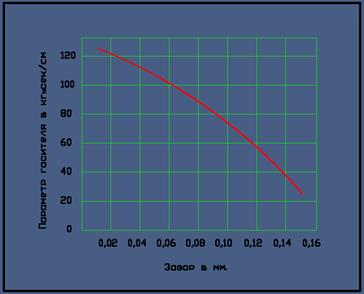

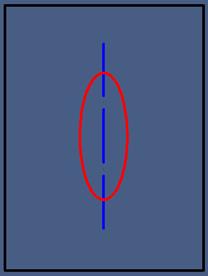

Рис.1.22 - Зависимость параметра сопротивления гасителя от кольцевого зазора в сальнике на штоке.

Давление масла в подпоршневой полости цилиндра при ходе сжатия и растяжения повышенное. Поэтому масло вытесняется из цилиндра в резервуар через кольцевой зазор между штоком и его направляющей при обоих ходах. Увеличение этого зазора будет понижать параметр сопротивления гасителя. Из приведенного рисунка (рисунок 1.22) видно, что интенсивное падение параметра начинается при величине зазора 0,08 мм и более.

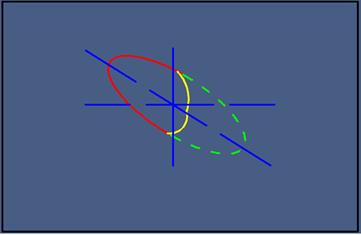

При испытании на стенде гидравлического гасителя колебаний видно, что кольцевой зазор между штоком и его направляющей больше допустимой величины (рисунок 1.23). Зазоры в соединении направляющей штока с цилиндром и цилиндра с корпусом нижнего клапана велики и, следовательно, нужно их устранять.

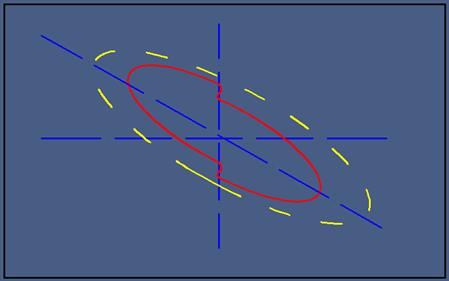

Рисунок 1.23 - Форма рабочей диаграммы гидравлического гасителя колебаний.

Местная выработка рабочей поверхности цилиндра существенного влияния на работоспособность гасителей не оказывает, так как упругость поршневых пальцев всегда обеспечивает их прижатие к стенкам цилиндра.

Однако, значительная ее величина способствует быстрому выходу из строя поршневых пальцев вследствие интенсивного износа. Кроме того, в процессе работы гасителя кольца теряют упругость и иногда лопаются.

Эти дефекты уменьшают компрессию между подпоршневой и надпоршневой полостями цилиндра. При этом масло во время хода растяжения дополнительно перетекает через зазор между стенками цилиндра и поршнем, что вызывает понижение силы сопротивления, развиваемый гасителем при растяжении. На диаграмме (рисунок 1.24) мы можем увидеть увеличение дроссельного отверстия верхнего клапана, неплотное прилегание тарелки к седлу в верхнем клапане вследствие износа, излома, ослабления или износа поршневого кольца. При таких неисправностях дроссельное отверстие восстанавливают, привалочные поверхности тарелки и седла верхнего клапана притирают, промывают гаситель, заменяют поршневые кольца.

Рисунок 1.24 - Форма рабочей диаграммы гидравлического гасителя колебаний.

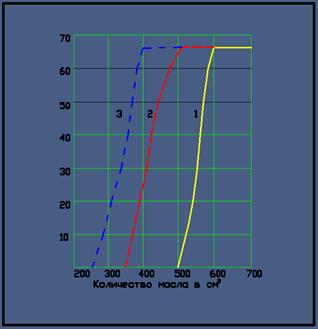

Нарушение технологии сборки гасителя приводит к повреждениям резиновых манжет каркасного сальника и его пружины. Неисправный или изношенный сальник, поврежденное уплотнительное кольцо резервуара, неплотности в соединении нижней головки с рубашкой резервуара, а также интенсивной потери масла из гасителя. На рисунке 1.5 показана зависимость работоспособности гасителя от количества масла в нем. Кривые получены при испытании гасителя, установленного вертикально на стенде. Если гайка резервуара при сборке гасителя была завинчена не до конца или произошло ее самоотвинчивание в процессе работы, то сила прижатия направляющей штока, а также корпуса нижнего клапана цилиндру уменьшается, и резиновые уплотнительные кольца цилиндра выжимаются давлением масла в цилиндре. Появляются дополнительные щели для выхода масла из цилиндра в резервуар. В результате этого резко снижается работоспособность гасителя.

Цилиндр может перемещаться в осевом направлении относительно рубашки резервуара при самоотвинчивании его гайки. Ход поршня относительно цилиндра уменьшается на величину этого перемещения, следовательно, работоспособность гасителя понижается. Кроме этого, резиновое уплотнительное кольцо резервуара изнашивается вследствие трения о резьбу рубашки резервуара.

Неплотное прилегание тарелок к седлам клапанов увеличивают площадь поперечного сечения каналов, по которым масло может проходить из подпоршневой полости цилиндра в нижнюю и из последней в резервуар.

Если это произошло в верхнем клапане, то понижается давление, необходимое для вытеснения масла из первой полости во вторую. Сила сопротивления, становится меньшей или только при ходе сжатия, или при обоих ходах. Понижение этой силы при сжатии гасителя является следствием уменьшения давления, необходимого для вытеснения масла из цилиндра в резервуар. Если зазор в нижнем клапане настолько большой, что перепада давлений между полостями недостаточно для открытия верхнего клапана, то подпоршневая полость не будет заполняться маслом. Сила сопротивления также уменьшится при ходе растяжения. Причинами отказа в работе клапанов могут являться: засорение, дефекты на привалочных поверхностях седла или тарелки, ее заедание в направляющей втулке.

Рисунок 1.25 - Кривые зависимости параметра от количества масла в гасителя, (1-при верхнем положении поршня; 2-при среднем положении поршня; 3-при нижнем положении поршня).

При ослаблении резьбового соединения верхней головки гасителя со штоком или частичного самоотвинчивания защитного кожуха происходит трение последнего о рубашку резервуара. Головки гасителя получают угловые или линейные перемещения относительно валиков крепления гасителей на тележке при продольных колебаниях надрессорной балки относительно рамы тележки, большие продольные напряжения в резиновых втулках возникают у торцов головок вследствие их перекосов. Износ металлических и резиновых втулок (рисунок 1.26), а также валиков узла крепления гасителя на тележке является следствием в основном линейных перемещений головок.

Самоотвинчивание гайки резервуара (форма рабочей диаграммы при этом представлена на рисунке 1.27), в эксплуатации или при сборке гасителя до положения, обеспечивающего жесткое крепление цилиндра относительно рубашки резервуара вызывает снижение работоспосбности. Для ликвидации данного деффекта необходимо подтянуть гайку резервуара и поставить стопорную планку. Все клапанные системы гасителя колебаний независимо от их конструкции, должны обеспечивать процессы наполнения жидкостью рабочего цилиндра гасителя и дросселирование ее при соответствующем параметре сопротивления и ограничивать усилия, развиваемые на штоке прибора, не допуская возрастания его более установленного для данного типа гасителя. На рисунке 1.28 представлена форма рабочей диаграммы гидравлического гасителя колебаний, если в нем не работают верхний и нижний клапаны.

Рисунок 1.26 - Изношенная резиновая втулка крепления гидравлического гасителя колебаний.

Рисунок 1.27 - Форма рабочей диаграммы гидравлического гасителя колебаний, возникающая при самоотвинчивании гайки резервуара.

Для выполнения этих условий необходимо обращать особое внимание на следующие неисправности клапанных систем.

Рисунок 1.28- Форма рабочей диаграммы гидравлического гасителя колебаний, если в нем не работают верхний и нижний клапаны.

Основными неисправностями клапанной системы являются: неплотность прилегания тарелки клапана к его седлу; задиры и выбоины притирочных поверхностей тарелки и седла клапана; неплотность резьбового соединения нижнего клапана с его корпусом и верхнего клапана с поршнем; утечка жидкости через неплотности предохранительного клапана; ослабление или поломка пружины предохранительного клапана; перекосы и заедание тарелки клапана в его направляющей; уменьшение сечения дроссельной щели по высоте в результате смятые седла клапана; неправильно отрегулирован предохранительный клапан на максимально допустимое давление [2,3].

Эти неисправности уменьшают параметр сопротивления, т. е. снижает работоспособность прибора, а последние - силу сопротивления, что может привести к поломке как самого гасителя колебаний, так и узлов его крепления на тележках. Эта версия была для клапана гасителя колебаний конструкции КВЗ-ЛИИЖТ.

Для клапана гасителя колебаний конструкции ГДР основные неисправности: излом или ослабление крепление пружины, ускоряющей закрытие перепускного клапана; неплотность прилегания рабочих поверхностей перепускного клапана (тарелки) и его седла; неплотность в резьбовом соединение клапана и его корпуса; поломки и коробление пластин (особенно дроссельных с вырезами); неплотность прилегания пластин к седлу клапана; неправильное чередование пластин с вырезами и без вырезов; неправильно отрегулированная затяжка винта (валика), прижимающего дроссельные пластины к седлу клапана.

Эти неисправности приводит к уменьшению работоспособности гасителя колебаний, а последние две к увеличению или уменьшению как параметра сопротивления, так и наибольшего значения силы сопротивления. Установка пластин с вырезом ближе к головке болта (валика), на который они насажаны приводит к уменьшению параметра, а удаления их от этой головки к его возрастанию.

Большая затяжка болта, на которые насажаны пластины, приводит к возрастанию как параметра сопротивления, так и к увеличению наибольшего усилия, которое может возникнуть при неблагоприятных условиях колебания электровоза. При ремонте можно производить только смену пружины переменного клапана, или замену клапана.

Для клапана гасителя колебаний конструкции ВНР износы и изломы пластины с дроссельными вырезами: неправильная установка дроссельной пластины (не первая сверху); изломы и неплотное прилегание пластин к седлу клапана; ослабления и изломы конической пружины; изломы вкладыша, на который опирается пружина; износы и дефекты рабочей поверхностей седла клапана и фланца, прижимающего пластины; течь жидкости по резьбовому соединению клапана и корпуса клапана или поршня.

В этой конструкции клапана большое значение имеет состояние дроссельной пластины с вырезами и место ее установки в клапане. Неисправность этой пластины может привести к падению параметра сопротивления или возрастанию силы сопротивление гасителя. Неправильный выбор места установки дроссельной пластины приводит также к возрастанию усилия гасителя колебаний.

Износы, изломы отдельных частей и ослабления соединений, гасителя колебаний работают в сложных условиях. Увеличение скорости движения приводит к возрастанию вибраций отдельных узлов и частей тележки, в том числе и этих приборов. Такие вибрации в первую очередь влияют на прочность и надежность соединений гасителя. Большие зазоры в шарнирных соединениях приводят к увеличению взаимных перемещений их частей, что вызывает ускоренный износ валиков, втулок, отверстий, а также снижает работоспособность самого гасителя. Эти основные причины сказываются, в первую очередь на резьбовом соединении верхней головки со штоком поршня, на крепления кожуха с верхней головкой и на надежность шарнирного соединения гасителя к кронштейнам тележки.

Ослабление резьбового соединения верхней головки со штоком поршня приводит к излому и деформации резьбы, а в дальнейшем к отрыву головки штока. Это ослабление возникает вследствие наличия зазоров в резьбовом соединении неполного завинчивания головки на шток и плохой фиксации соединения стопорным винтом. У гасителей колебаний производства КВЗ-ЛИИЖТ, ГДР и ВНР защитные кожухи с верхней головкой имеют резьбовое соединение. Это резьбовое соединение выполнено на кожухе и верхней головке имеющих большой диаметр при малой длине самой резьбы. Поэтому наличие в резьбе даже небольших зазоров, а также потеря стопорного болта приводят к быстрому ослаблению. Ослабление соединения кожуха с верхней головкой приводят к перекосу, в результате этого защитный кожух трется о кожух гасителя и на его стенках возникают потертости. Обрыв верхней головки может привести к поломке узлов крепления гасителя к тележкам.

Соединение защитного кожуха с верхней головкой у гасителей осуществлено сваркой, но и это соединение в условиях больших вибраций разрушается с полным отрывом кожуха от головки. В зимнее время наблюдались случаи, когда в защитный кожух попадал снег, затем он спрессовывался и заклинивал гаситель, что приводило к поломки узлов его крепления. Исследование причин попадания снега в кожух, показало, что необходимо удлинение защитного кожуха для того, чтобы он больше закрывал наружный кожух самого гасителя. Большое значения для нормальной работы гасителя колебаний имеет правильная установка его на тележки. Для этого необходимо, чтобы реакции узлов крепления на усилия, которое создает гаситель, было направлено по продольной оси этого прибора. Вследствие того, что относительное перемещение верхнего (на раме тележки) и нижнего (на надрессорной балке) узлов крепления имеют различные направления, то и шарнирные соединения гасителей с тележкой должны обладать высокой подвижностью также в различных направлениях. Это достигается за счет радиальных относительных перемещений валика крепления и металлических втулок, а также вследствие эластичности резиновых втулок головок гасителя. Наблюдаемые в эксплуатации износы металлических частей шарниров в узлах крепления, износы и потери эластичности резиновых втулок ведут к перекосам установки гасителей, к частичному заклиниванию этих шарниров, а это вызывает более быстрый износ сальникового уплотнения и потерю работоспособность гасителя. Отсутствие или износы ограничительных шайб, уставленных на валиках между головками гасителей и кронштейнами, приводит к большим продольным перемещениям металлических втулок и валиков, что вызывает быстрый износ этих деталей. Выше рассмотренные неисправности относятся к гасителям КВЗ, ГДР и ВНР. У последних гасителей зазор между штоком и направляющей уплотнен компрессионными кольцами, поэтому увеличение этого зазора не оказывает решающего влияния на понижение параметра сопротивления. Изломы, износ или ослабление компрессионных колец на штоке, а также трещины, появившиеся в упругих пластинах клапанов, снижают работоспособность гасителей этого типа. Дроссельные пластины клапанов гасителя изнашиваются в месте контакта с диском. Проходные сечения дроссельных отверстий при этом уменьшаются и параметр гасителя увеличивается. Некоторые неисправности могут быть обнаружены при осмотре гасителей, установленных на электровозе. Остальные дефекты выявляются только при испытаниях на стенде и разборке гасителя. Без снятия гасителя обнаруживаются следующие неисправности:

- - Износ и повреждения деталей узла крепления гасителей на тележке; - Износ рубашки резервуара; - Неплотность в соединении нижней головки с рубашкой резервуара и трещины в этой рубашке.

Для обеспечения безотказной работы гасителей колебаний производят осмотр и текущий ремонт, а также периодические ревизии и ремонт (деповской и заводской). Осмотр и частично текущий ремонт выполняют без снятия гасителей при обслуживании поезда на пунктах технического осмотра. Ревизии, совпадающие по срокам с деповским ремонтом электровозов, проводят одновременно с ремонтом текущим или деповским. Ремонт гасителей производят в случае, если при осмотре или ревизии обнаружены неисправности. Гасители подвергает заводскому ремонту во время ремонта электровозов на заводах. При этом изношенные и негодные детали заменяется новыми или отремонтированными.

Похожие статьи

-

Классификация гидравлических гасителей колебаний представлена в таблице 1.2. Таблица 1.2 Классификация гидравлических гасителей колебаний Конструкция и...

-

Модернизированная конструкция поршня гидравлического гасителя колебаний рельсовых транспортных средств Известен гидравлический гаситель колебаний по...

-

Транспортный гидравлический гаситель ( Рисунок 1.16 ) колебаний, содержащий корпус с основанием и коаксиально размещенным в корпусе цилиндром, в котором...

-

Классификация гасителей колебаний Все гасители колебаний могут быть классифицированы по энергетическим, силовым и конструктивным признакам и схемам их...

-

ВВЕДЕНИЕ - Разработка модернизированной конструкции гидравлического гасителя колебаний электровоза

В условиях хозрасчета и в связи с переходом на рыночную экономику одной из важнейших задач для экономической и политической независимости нашей...

-

Известен гидравлический демпфер по патенту RU 2324089, опубликован 10.05.2008 г. Изобретение относится к области машиностроения и может быть использовано...

-

Для наиболее рациональной организации работ по ТО, ремонту и диагностированию автомобилей составляют различные технологические карты. Любая...

-

Основные неисправности и причины их появления Велико влияние исправного состояния автосцепных устройств на безопасность движения подвижного состава. Не...

-

Возможные неисправности тормозной системы - Ремонт тормозных систем с гидравлическим приводом

Тормозная система требуем к себе самого пристального внимания. Эксплуатация автомобиля с неисправной тормозной системой запрещается. Рассмотрим основные...

-

Устройство, техническое обслуживание КШМ и ГРМ

Вопросы контроля: 1. Устройство ДВС (очередность разборки) 2. Основные неисправности КШМ 3. Основные неисправности ГРМ 4. Основные виды ремонта КШМ...

-

Требуется спроектировать транспортный бензиновый двигатель для автомобиля мощностью: Ne=140 кВт при 6000 об/мин. Основным топливом для данного двигателя...

-

Основные неисправности смазочной системы. Внешними признаками неисправностей смазочной системы являются загрязнение смазочного материала, пониженное или...

-

Анализ неисправностей, устраняемых на участке текущего отцепочного ремонта Текущий ремонт вагонов играет важную роль в обеспечении исправного...

-

Устройство амортизаторов - Ходовая часть автобуса Икарус

Толчки, воспринимаемые рессорами, вызывают колебания автомобиля, которые продолжаются некоторое время после наезда на препятствие. Гашение колебаний...

-

Ремонт КШМ. Ремонт кривошипно-шатунного механизма состоит в замене или ремонте его деталей и производится обычно со снятием двигателя с автомобиля. Без...

-

Для восстановления первоначального зазора или натяга регулируют соединения, обрабатывают детали под ремонтный размер, заменяют соединяемые детали новыми,...

-

Двигатель ЗМЗ-406 - это действительно современный двигатель, являющийся базовым для серии двигателей ЗМЗ-406.3, ЗМЗ-40522.10 Для определения...

-

Наиболее корректно амортизаторы можно разделить нагидравлические и газо-гидравлические. Разделяют такжеодно - и двухтрубные. Двухтрубный амортизатор...

-

Неисправности тормозной системы - Диагностирование и техническое обслуживание тормозной системы

По данным статистики дорожно-транспортные происшествия, обусловленные неисправностями тормозной системы автомобилей, составляют 40...45 % от общего...

-

Характерные неисправности ДВС - Двигатели внутреннего сгорания

В процессе технической эксплуатации судовых ДВС возникают характерные неисправности, которые чаще всего бывают из-за нарушений инструкций...

-

Для разработки технологического процесса ремонта двигателя необходимо выполнить анализ дефектов и методов их устранения регламентированных заводом...

-

Постановка задачи Целью данной работы является создание компактной, частично магнитоэкранированной конструкции магнетрона, предназначенного для работы в...

-

Таблица 2.1 Наименование неисправности Основные причины возникновения Способы устранения неисправностей 1. Сварочные ожоги - термомеханическое...

-

Особенности КШМ, ГРМ дизельного двигателя, ТО - Устройство и техническое обслуживание Мерседес 123

Легковой автомобиль "MERCEDES" приводится в движение 4- или 5-цилиндровым рядным двигателем, с жидкостным охлаждением. Двигатель расположен продольно в...

-

Рисунок 5 - Схема амортизатора с резервуаром. Все амортизаторы нуждаются в некоторой мертвой воздушной зоне, позволяющей им работать должным образом. В...

-

Назначение и принцип устройств, технические характеристики маятниковой подвески На грузовых электровозах, конструкционная скорость которых 100-- 110...

-

Неисправности топливной системы - Судовые дизельные установки

При пуске коленчатый вал вращается с частотой, достаточной для пуска, но вспышек топлива в цилиндрах нет или они происходят с перебоями и дизель...

-

В самом деле, никого не надо убеждать в том, что высокая мощность, экономичность и экологические показатели любого двигателя во многом определяются...

-

Восстановление гильз цилиндров производится по известной технологии, а именно растачивание гильз на ремонтный размер. При растачивании предусматривается...

-

ЗАКЛЮЧЕНИЕ - Ремонт тормозных систем с гидравлическим приводом

В заключение письменной экзаменационной работы сделаем общие выводы. Тормоза должны быть надежными. Тормоза должны обеспечивать регулирование скорости...

-

Для разборки агрегатов и сборочных единиц применяют: - Универсальные передвижные стенды; Электрические (ЭП-1215), гидравлические (ГПМ-14) и...

-

Промыть все детали изопропиловым спиртом, высушить струей сжатого воздуха или протереть чистой тряпкой, не допуская их соприкосновения с минеральными...

-

Методы восстановления работоспособности тормозов - Ремонт тормозных систем с гидравлическим приводом

Поврежденные и изношенные детали, а также уплотнительные кольца заменить новыми. Если клапан регулятора давления пропускает жидкость (повреждено кольцо),...

-

Ремонт поглощающих аппаратов - Ударно-сцепные устройства электровоза

Снятые детали осматривают и обмеряют шаблонами. Исправными являются детали без трещин, изломов и с износами не более нормы. Разрешается заваривать...

-

РЕМОНТ - Назначение, устройство и ремонт тягового трансформатора ОДЦЭ-5000/25Б электровоза

При выполнении ТО-1 проверяют исправность тягового трансформатора, а также наличие и уровень масла в расширительном баке. В случае его отсутствия подъем...

-

Щеточный аппарат. Неисправности : Износ стенок щеточных окон. Образование трещин в траверсе и корпусах щеткодержателей. Повреждение шайб, шплинтов,...

-

Разработка технологического процесса ремонта якоря ТЭД Снятые с машин якоря тяговых двигателей поступают с не снятыми с их валов внутренними кольцами...

-

Основные схемы включения операционных усилителей - Разработка дифференциального усилителя

Рассмотрим некоторые виды ОУ наиболее часто встречающиеся в линейных схемах. Линейность схемы определяется зависимостью входного и выходного сигнала т....

-

При обслуживании автомобилей на СТО особое внимание уделяют неисправностям, которые могут повлиять на безопасность движения. При этом обязательно...

-

Условия работы, характерные повреждения и их причины - Ремонт электропнематических контакторов

Аппараты электровоза работают в тяжелых условиях: они подвергаются сильным сотрясениям, температура окружающего воздуха изменяется от -50О до +40О; на...

Анализ неисправностей гидравлических гасителей колебаний и причин их вызывающих - Разработка модернизированной конструкции гидравлического гасителя колебаний электровоза