Создание перспективных конструкций уплотнения и предохранительных клапанов для гидравлического гасителя колебаний - Разработка модернизированной конструкции гидравлического гасителя колебаний электровоза

Транспортный гидравлический гаситель (Рисунок 1.16) колебаний, содержащий корпус с основанием и коаксиально размещенным в корпусе цилиндром, в котором установлен с возможностью перемещения поршень со штоком, и днище, внутренние полости цилиндра заполнены рабочей жидкостью, кольцевая полость между цилиндром и корпусом частично заполнена жидкостью, цилиндр снизу закрыт днищем, а сверху закрыт направляющей втулкой, при этом шток пропущен через центральное отверстие в направляющейвтулке, вся цилиндропоршневая группа деталей зафиксирована в корпусе кольцевой гайкой, корпус и шток снабжены крепительными проушинами, в поршне и днище смонтированы одинаковые клапанно-дроссельные устройства, каждое из которых включает опору клапанную с центральным резьбовым отверстием, с проходными и впускными отверстиями и клапанными седлами в виде кольцевых буртов, на каждой опоре имеется впускной клапан в виде диска, поджатого пружиной к седлу впускногоклапана и перекрывающего впускные отверстия в опоре клапанной, предохранительный клапан и дроссель, отличающийся тем, что предохранительный клапан выполнен в виде упругих пластин, перекрывающих проходные отверстия в опоре клапанной и прижатых к седлу предохранительного клапана стяжным болтом, ввинченным в центральное резьбовое отверстие опоры клапанной, при этом хвостовик стяжного болта снабжен контргайкой.

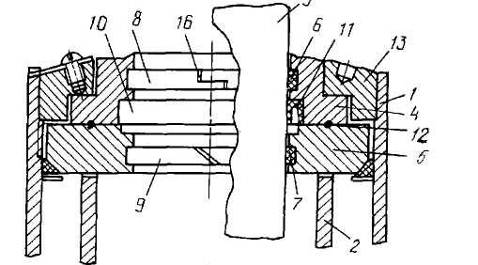

Рисунок 1.17 - Уплотнение штока гидродемпфера по патенту России №RU 2324854 C1, разрез.

Известно уплотнение штока гидродемпфера по патенту RU 2324854, опубликован 20.05.2008 г. в Бюл.№ 14. Изобретение относится к уплотнительной технике и может быть использовано для уплотнения подвижных соединений в гидравлических устройствах, в частности в гидравлических гасителях колебаний пассажирских железнодорожных электровозов.

В основу изобретения поставлена задача повышения надежности узла уплотнения штока и срока его службы, в том числе при эксплуатации в условиях низких температур.

Это достигается тем, что в уплотнении гидродемпфера, содержащем направляющую втулку, через которую пропущен шток, и уплотнительный элемент, согласно изобретению введены два направляющих кольца, направляющая втулка выполнена в виде двух частей, установленных соосно относительно штока, плотно примыкающих друг к другу торцами, г снабженных кольцевыми канавками для направляющих колец в каждой из них и с возможностью размещения уплотнительного элемента внутри одной из частей торцом в плоскости стыка двух соосно расположенных и плотно примыкающих друг к другу частей направляющей втулки таким образом, что он оказывается размещенным между направляющими кольцами штока, установленными в кольцевых канавках обеих частей направляющей втулки, в качестве уплотнительного элемента установлена жесткая каркасная манжета.

Кроме того, в одной из частей направляющей втулки выполнены опорные поверхности для уплотнительного элемента, например, в виде кольцевой выемки со стороны торца, примыкающего к торцу другой части направляющей втулки.

Кроме того, в качестве каркасной манжеты установлено U-образное уплотнение с пружиной, выполненное из пластмассы, сохраняющей рабочие характеристики при температуре до - 70°.

Предусмотрено также, что в плоскости стыка плотно примыкающих друг к другу частей направляющей втулки установлено кольцо, а характеристики каркасной манжеты выбраны в соответствии с требованиями по эксплуатации гидродемпфера.

Введение отличительных признаков в изобретении позволяет обеспечить достоинства заявляемого технического решения: выполнение разъемной направляющей втулки, установку направляющих колец в несвязанных между собой частях направляющей втулки, что позволяет осуществлять самоцентрирование и приводит к меньшему износу, установку уплотнения между двумя направляющими кольцами, которые защищают его от механического абразивного воздействия частиц, а также от температурного воздействия среды и воздействия влаги, снега, наледи, установку в качестве уплотнительного элемента жесткой каркасной манжеты с требуемыми характеристиками. Тем самым достигается технический результат, заключающийся в повышении надежности и срока службы, в том числе при низких температурах, обеспечении технологичности сборки и монтажа.

Позициями на чертеже (Рисунок 1.17) Обозначены: 1 - корпус; 2 - цилиндр; 3 - шток; 4 - направляющая втулка, первая часть; 5 - направляющая втулка, вторая часть;6, 7 - направляющие кольца; 8, 9 - кольцевые канавки; 10 - кольцевая выемка;11 - уплотнительный элемент; 12 - кольцо; 13 - прижимная гайка; 14 - каркасная манжета; 15 - пружина; 16 - соединение; 17 - грязесъемник;18- регулируемый дроссель; 19, 20 - проходной канал; 21, 22 - отводная трубка; 22 - упругая манжета; 23 - полость цилиндра; 24 - компенсационная камера; 25 - разгрузочный клапан.

Осуществление предлагаемого уплотнения показано на примере его использования в гидравлических гасителях колебаний пассажирских железнодорожных электровозов. Следует отметить, что в рессорном подвешивании пассажирских электровозов "Нормами для расчета и проектирования новых и модернизируемых электровозов..." рекомендуется применять именно гидравлические демпферы. В гидравлических гасителях колебаний, имеющих телескопическую конструкцию, содержащих корпус, в котором размещена цилиндропоршневая группа с клапанными устройствами, при установке шток снабжается штоковым уплотнением. Штоковые уплотнения должны гарантировать, что независимо от рабочих условий и машин, в которых они применяются, утечки не должны происходить ни в рабочем режиме, ни после остановки. Уплотнения должны быть высокоэффективными, с низким коэффициентом трения. При движении железнодорожных электровозов боковые нагрузки на гидравлический гаситель колебаний передаются на элементы уплотнений штока и приводят к их быстрому изнашиванию. Боковые нагрузки возрастают при проходе кривых малых радиусов, стрелок и с увеличением скорости движения. Большие боковые нагрузки на уплотнения приводят их к быстрому износу и, как следствие, к потере рабочей жидкости. Снижается работоспоспособность указанных гидрогасителей, они недостаточно надежны в эксплуатации. Вследствие этого повышается динамическая нагруженность транспортных средств, ухудшается плавность хода, комфортность проезда пассажиров, увеличивается изнашиваемость транспортных средств и пути. Принцип действия известных гидрогасителей, имеющих телескопическую конструкцию, заключается в последовательном выдавливании жидкости через узкие каналы (дроссельные отверстия) и обратное наполнение этой жидкостью цилиндра через клапаны. Важно, чтобы конструкция уплотнения соответствовала по своим характеристикам требованиям, предъявляемым к гидравлическим демпферам: она должна быть надежной и сохранять свою работоспособность в различных условиях внешней среды, в частности и при низких температурах. На решение этой задачи и направлено предлагаемое изобретение

Как видно, в корпусе 1 коаксиально установлены цилиндр 2 и шток 3. Шток пропущен через направляющую втулку, выполненную, согласно изобретению, в виде двух частей 4 и 5 и снабженную направляющими кольцами 6 и 7. Первая 4 и вторая 5 части установлены соосно относительно штока и плотно прижаты друг к другу внутренними торцами. В каждой из частей 4 и 5 направляющей втулки выполнены кольцевые проточки 8 и 9 для размещения направляющих колец 6 и 7. В одной из частей направляющей втулки выполнена также кольцевая выемка 10 для установки уплотнительного элемента 11. В плоскости стыка плотно примыкающих друг к другу частей 4 и 5 направляющей втулки установлено кольцо 12, выполненное из термопластичного материала. Направляющие кольца 6 и 7 выполнены, например, из специального ленточного термопластичного материала с соответствующим наполнителем. Направляющее кольцо 6 выполнено таким образом, что после установки в кольцевую канавку 8, за счет специальной разделки концов ленты (ступенчатый срез), образует беззазорное соединение 16 в плоскости, перпендикулярной штоку 3. Для фиксирования узла уплотнения в корпусе 1 предусмотрена прижимная гайка 13. Уплотнительный элемент 11 выполнен в виде U-образной манжеты 14 и пружины 15. Материалы манжеты и пружины выбраны из условий эксплуатации, в частности манжета выполнена из пластмассы с рабочим диапазоном до - 70°С. Кроме того, предусмотрено, что характеристики каркасной манжеты выбраны в соответствии с требованиями по эксплуатации гидродемпфера.

Уплотнение штока работает следующим образом.

При низком давлении или при отсутствии давления V-образная металлическая пружина 15 обеспечивает силу уплотнения. При повышении давления в системе основная сила уплотнения образуется самим давлением в системе. Под действием давления в полости цилиндра 2 рабочая жидкость воздействует на манжету 14. Давление рабочей жидкости передается в кольцевую полость манжеты 14. Благодаря этому центральная часть манжеты 14 дополнительно к усилию предварительного поджатия за счет пружины 15, осуществляемого при ее монтаже, поджимается давлением рабочей жидкости в радиальном направлении к уплотняемой поверхности штока, тем самым способствуя сохранению высокого давления в цилиндре и не допуская утечки рабочей жидкости.

При движении электровоза колебательные движения передаются на гидравлический гаситель колебаний (демпфер) - шток 3 приходит в движение. При растяжении демпфера (ход штока с поршнем вверх) рабочая жидкость находится под давлением. Давление рабочей жидкости передается в кольцевую полость манжеты 14, прижимая ее к штоку, исключая возможность просачивания жидкости. Под действием этого давления рабочая жидкость из штоковой полости 24 поступает в проходной канал 19, с усилием продавливается через регулируемый дроссель 18 и далее через отводную трубку 21 перетекает в компенсационную камеру 25. Благодаря этому происходит гашение колебаний. Если в штоковой полости 24 возникает избыточное давление жидкости, то открывается разгрузочный клапан 26, и жидкость сбрасывается по отводной трубке 22 вниз в компенсационную камеру 25, предохраняя демпфер от перегрузок. Скорость перетока жидкости может меняться регулировкой дросселя 18 и разгрузочного клапана 26. При сжатии демпфера (ход штока с поршнем вниз) срабатывают впускной клапан из компенсационной камеры и поршневой (на чертеже не показаны) - в результате давление, в полостях (поршневой и штоковой 24) цилиндра 2 выравнивается, демпфер приходит в исходное состояние и готов гасить следующие колебания. Так как уплотнение не допускает утечек рабочей жидкости, требуемые силовые характеристики гидрогасителя сохраняются.

Выполнение направляющей втулки разъемной позволяет разместить жесткое уплотнение между направляющими кольцами, которые защищают его от механического абразивного воздействия частиц, а также от температурного воздействия среды и воздействия влаги, снега, наледи, а кроме того обеспечивает технологичность сборки узла уплотнения и гидрогасителя в целом. Направляющие кольца 6 и 7 устанавливаются в соответствующие кольцевые канавки 8 и 9 частей 4 и 5 направляющей втулки, жесткая подпружиненная манжета 14 устанавливается в кольцевую выемку 10. Части 4 и 5 направляющей втулки устанавливаются соосно по штоку 3 и фиксируются прижимной гайкой 13. В результате жесткая манжета 14 уплотнения легко установлена между направляющими кольцами 6 и 7 штока 3, которые защищают ее от механического абразивного воздействия частиц. Благодаря расположению внутри направляющей втулки между направляющими кольцами 6 и 7 уплотнение защищено также от температурного воздействия среды и воздействия влаги, снега, наледи. Кроме того, расположение направляющих колец 6 и 7 в не связанных между собой частях направляющей втулки 4 и 5 позволяет им самоцентрироваться по штоку 3, что приводит к их меньшему износу и повышает надежность устройства уплотнения и гидрогасителя в целом. Все вышеуказанное в целом позволяет повысить надежность уплотнения за счет снижения утечки рабочей жидкости, повышения износостойкости манжеты и сохранения ее работоспособности в условиях низких температур.

Таким образом, благодаря введению новых отличительных признаков достигнут технический результат - повышены надежности узла уплотнения штока и срок его службы, в том числе при эксплуатации в условиях низких температур, тем самым поставленная задача решена.

Изобретение относится к области устройств для гашения колебаний и может быть использовано для гашения колебаний транспортных средств. Задачей изобретения является повышение надежности и экономичности гидравлическогогасителяколебаний за счет герметизации гидроцилиндра. Сущность изобретения заключается в том, что гидравлический гаситель колебаний (Рисунок 1.18) содержит внешний корпус со щелями, закрытыми воздушными фильтрами, в котором размещен герметичный немагнитный гидроцилиндр с направляющим неподвижным штоком и расположены внешние магниты с антифрикционным покрытием полюсов, а в поршне выполнены внутренние магниты с антифрикционным покрытием полюсов. В поршне герметичного гидроцилиндра выполнены калиброванные отверстия. В верхней и нижней частях немагнитного гидроцилиндра расположены заглушки, закрывающие отверстия. Гаситель имеет упругий элемент в виде пружины.

Рисунок 1.18 - Гидравлический герметичный гаситель колебаний по патенту России №RU 2 184 890 C2, разрез.

Похожие статьи

-

Модернизированная конструкция поршня гидравлического гасителя колебаний рельсовых транспортных средств Известен гидравлический гаситель колебаний по...

-

Классификация гидравлических гасителей колебаний представлена в таблице 1.2. Таблица 1.2 Классификация гидравлических гасителей колебаний Конструкция и...

-

ВВЕДЕНИЕ - Разработка модернизированной конструкции гидравлического гасителя колебаний электровоза

В условиях хозрасчета и в связи с переходом на рыночную экономику одной из важнейших задач для экономической и политической независимости нашей...

-

Классификация гасителей колебаний Все гасители колебаний могут быть классифицированы по энергетическим, силовым и конструктивным признакам и схемам их...

-

Сборка гидравлического тормоза - Ремонт тормозных систем с гидравлическим приводом

Сборку цилиндра проводят в последовательности, обратной разборке. При этом все детали смазывают тормозной жидкостью. Установить втулку, если она была...

-

Наиболее корректно амортизаторы можно разделить нагидравлические и газо-гидравлические. Разделяют такжеодно - и двухтрубные. Двухтрубный амортизатор...

-

Уплотнения не должны разбухать в ТЖ, уменьшать свои размеры (давать усадку), терять эластичность и прочность больше, чем это допустимо. Распухшие манжеты...

-

Промыть все детали изопропиловым спиртом, высушить струей сжатого воздуха или протереть чистой тряпкой, не допуская их соприкосновения с минеральными...

-

Гидравлический расчет усилителя - Проектирование рулевого управления VOLVO FMX

Определяем производительность насоса. Подача насоса QН должна обеспечивать поворот управляемых колес с большей скоростью, чем это сможет сделать...

-

Устройство СИТОВ-1 предназначено для проверки технических характеристик тормоза грузовых вагонов после постройки или ремонта и используется в...

-

Однотрубный газовый амортизатор - Амортизаторы легковых автомобилей

Рисунок 2 - Схема двухтрубного газо-масленого амортизатора. Это и есть те самые "газовые" амортизаторы, которые всегда в особом почете у всех водителей....

-

Устройство рулевого управления КАМАЗ 5320 - Перспективы развития автомобилестроения

Рулевое управление состоит из рулевого колеса 1, колонки рулевого управления 2 (рис. 6.1), карданной передачи 6, углового редуктора 9, рулевого механизма...

-

Описание работы и регулировок проектируемого узла - Проектирование рулевого управления VOLVO FMX

Рисунок 2.1 Рулевой механизм Конструктивные особенности Рулевой механизм состоит из винта 2 и шариковой гайки-рейки 4, находящейся в зацеплении с...

-

Если при проектировании пользователь и применяет уже созданные им ранее или кем-либо другим библиотеки компонентов, то в процессе работы неизбежно...

-

Наименование разработки: Разработка генератора с мостом Вина Основание для создания: Материалы научно-методических разработок. Назначение и цель...

-

Одной из важнейших задач современного производства является внедрение в производственный процесс новейших прикладных компьютерных технологий. Это вызвано...

-

Согласно [45] подвижной состав должен иметь регулируемое отопление салона и кабины водителя. Лобовое стекло кабины должно обогреваться для предотвращения...

-

Расчетные режимы и нагрузки Нормы устанавливают два основных (I и III) и один дополнительный (II) расчетные режимы. По I расчетному режиму...

-

Выбор типа склада для хранения железобетонных строительных конструкций Склады представляют собой комплекс производственных зданий, инженерных сооружений,...

-

Насос (рис. 2.1) предназначен для подачи топлива через форсунку в цилиндры дизеля под высоким давлением в определенном количестве и в строго определенный...

-

ФПУ работает в автоматическом режиме. В связи с этим вводятся следующие меры по обеспечению труда в процессе ремонта: - на поверхности печатной платы...

-

Грузопоршневые манометры являются наиболее точными и стабильными приборами давления, дающую наилучшую повторяемость результатов измерений. Манометр...

-

Требуется спроектировать транспортный бензиновый двигатель для автомобиля мощностью: Ne=140 кВт при 6000 об/мин. Основным топливом для данного двигателя...

-

ВЯЗКОСТЬ - Выбор эксплуатационных материалов для узлов и агрегатов автомобиля Урал-4320

Характеризует способность жидкости прокачиваться по системе. Температура окружающей среды и самой ТЖ может быть от минус 40°С зимой в неотапливаемом...

-

Теоретические основы лопастных машин. Уравнение Эйлера - Классификация гидравлических машин

Основной целью теоретического расчета нагнетателя является, обычно, определение теоретического давления РТ. Рассмотрим процесс обмена энергией между...

-

Устройство тормозной системы - Ремонт тормозных систем с гидравлическим приводом

Тормозная система состоит из тормозного механизма и тормозного привода. Размещают тормозные механизмы на передних и задних колесах. Тормозной привод...

-

В самом деле, никого не надо убеждать в том, что высокая мощность, экономичность и экологические показатели любого двигателя во многом определяются...

-

Дефектация деталей - Ремонт тормозных систем с гидравлическим приводом

Основными дефектами, вызывающими остановку автомобиля на ремонт, в гидравлическом тормозном приводе являются износ накладок и барабанов, поломка...

-

Разборочные работы Тормозные системы с гидравлическим приводом изображены на рисунках 3.1, 3.2, 3.3 [14]. Рисунок 3.1 - Барабанный тормозной механизм с...

-

Возможные неисправности тормозной системы - Ремонт тормозных систем с гидравлическим приводом

Тормозная система требуем к себе самого пристального внимания. Эксплуатация автомобиля с неисправной тормозной системой запрещается. Рассмотрим основные...

-

Рулевые механизмы делятся на: Узлы типа "глобоидальный червяк - ролик" Соединенный с рулевым валом червяк переменного диаметра передает усилие на ролик;...

-

Введение - Разработка комплекса приборов для измерения температур

Существуют два основных способа для измерения температур - контактные и бесконтактные. Контактные способы основаны на непосредственном контакте...

-

Порядок приема груза к погрузке, обслуживания в пути следования, выгрузки и выдачи для заданного СПГ - сливы Скоропортящиеся грузы должны предъявляться к...

-

ГИДРАВЛИЧЕСКИЕ МАСЛА - Выбор эксплуатационных материалов для узлов и агрегатов автомобиля Урал-4320

Масло марки "Р"(ТУ 38.1011282-89) - хорошо очищенное дистиллятное масло с добавлением присадок, повышающих антиокислительные, противоизносные,...

-

При техническом обслуживании выполняются работы, предусматриваемые видами ТО. При ежедневном обслуживании проверяют действие тормозов в начале движения...

-

Описание гидравлической схемы машины - Технические основы создания машин

Гидросистема (см. СДМ. МС413.15.00.00 ГС) служит для управления рабочим оборудованием и поворотом машины. Гидросистема включает в себя два...

-

Два варианта такого устройства, соответствующие горизонтальному либо вертикальному расположению отрезка НВЛ в устройстве, показаны на рис. 2.24,а, б . С...

-

Разработка конструкции корпуса кодера - Разработка схем кодера PAL

Конструкция проектируемого корпуса кодера PAL должна обеспечивать достаточную механическую прочность и защиту от воздействия окружающей среды. Сам кодер,...

-

ЦЕЛЬ И ЗАДАЧИ РАБОТЫ Заданием на письменную экзаменационную работу было предложено описать назначение и конструкцию ударно-сцепных устройств электровоза,...

-

Два варианта замыкания полюсов линии по горизонтали изображены на рис. 2.16, а, б; они соответствуют горизонтальному и вертикальному положениям отрезка...

Создание перспективных конструкций уплотнения и предохранительных клапанов для гидравлического гасителя колебаний - Разработка модернизированной конструкции гидравлического гасителя колебаний электровоза