Организация производственного процесса - Система управления качеством на предприятии (на примере ООО "Mark Formelle")

Всю производственную деятельность можно представить в виде двух составляющих: основное производство и вспомогательное производство.

В свою очередь, они подразделяются на следующие цеха и отделы.

ОСНОВНОЕ ПРОИЗВОДСТВО

- 1. Закройно-подготовительный участок 2. Раскройный цех. 3. Швейный цех. 4. Выпускной участок. 5. Участок фасовки. 6. Тарный участок. 7. Лаборатория по контролю производства.

ВСПОМОГАТЕЛЬНОЕ ПРОИЗВОДСТВО

- 1. Ремонтно-строительный участок. 2. Служба электриков. 3. Механическая мастерская. 4. Транспортная служба.

Цеха основного производства и 1,2, 3 вспомогательного производства возглавляют начальники.

Другие службы возглавляют:

Мастерскую - главный механик;

Службу электриков - главный энергетик;

Ремонтно-строительный участок, транспортная служба - мастер.

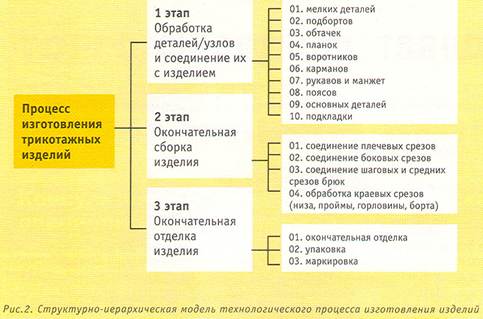

Одним из основных процессов, является шитье, которое охватывает целый комплекс операций, которые в основном разделяют на следующие: швейные, влажно-тепловые и вспомогательные.

К швейным операциям относятся не только операции по соединению деталей изделий строчками для придания им определенной формы, предусмотренной конструкцией, но и операции по обметыванию петель, пришиванию пуговиц, настрачиванию тесьмы и кружев, вышивки и т. д.

Швейные операции выполняются на швейных машинах различных типов.

В швейных цехах бельевого производства применяется такая система организации, как поточная. Она характеризуется следующими основными признаками:

- - Технологический процесс производства изделий разделяется на отдельные технологически неделимые операции, выполняемые при необходимости на различном оборудовании; - За каждым исполнителем закрепляется так называемая организационная операция, в которую входит одна или несколько технологически неделимых операций; - Рабочие места и оборудование располагаются по ходу технологического процесса шитья изделия; - Обрабатываемое изделие или пачка изделий передаются на каждую последующую операцию после окончания данной операции; - Операции выполняются синхронно на всех рабочих местах потока в соответствии с установленным ритмом движения изделий.

Поточная система организации в зависимости от степени ритмичности работы, в свою очередь, подразделяется на прерывно-поточную и непрерывно-поточную.

При прерывно-поточной системе изделия следуют от одного рабочего места к другому по мере обработки нескольких изделий исполнителями; лента швейного конвейера служит только для доставки изделий от одного рабочего места к другому или вовсе не применяется.

Влажно-тепловая обработка бельевых изделий производится с помощью прессов, паровоздушных манекенов, а также утюгов. Она включает в себя такие операции как: разутюживание (припуски шва разглаживаются на две стороны) и заутюживание (припуски шва заглаживаются на одну сторону), отпаривание (обработка поверхности изделия паром для удаления блестящих участков ткани), глаженье.

Одним из требований, предъявляемых к изготовлению одежды является, точность и высокое качество влажно-тепловой обработки, гарантирующее отсутствие морщин, заломов и опалов изделия.

Вспомогательные операции включают в себя пришивание этикеток, сортировку изделий, очистку готовых изделий от концов ниток, а также упаковку изделий.

В таблице 5 приведен пример технического описания модели 111629 "Джемпер мужской", в котором хорошо расписано технологическая последовательность обработки. По-которому можно оценить рациональность организации производственного процесса.

Таблица 5. Технологическая последовательность обработки

|

Наименование : Джемпер мужской | ||||||||

|

Модель: 111629 |

Артикул: 5-1629 | |||||||

|

№п/п |

Наименование технологически неделимых операций, технические условия выполнения операций |

Разряд |

Часто-та стеж-ков 5 см |

Ширина шва, см |

Длина шва, см |

Норма вре-мени, с |

Специальность |

Оборудование, приспособления |

|

20001 |

Скомплектовать детали кроя в пачки |

3 |

5,0 |

Р | ||||

|

48177 |

Сточать боковые срезы обтачки горловины (пояса) |

3 |

22-25 |

0,6 |

5-8 |

10,0 |

См |

3-нит. ст/обм |

|

20108 |

Подогнуть и застрочить нижние срезы рукавов (брюк) по прямой |

4 |

22-25 |

По мод |

25-40*2 |

55,0 |

См |

2-игол. плоск. присп |

|

20340 |

Сточать боковые срезы двух деталей |

3 |

22-25 |

0,6 |

10-15*2 |

25,0 |

См |

4-нит. ст/обм |

|

28003 |

Закрепки 2 шт. с подворачиванием цепочки под припуск шва |

3 |

22-25 |

0,4 |

По мод |

24,0 |

См |

Па |

|

22107 |

Притачать боковые части к переду и спинке (р/реж лента по ТО) |

3 |

22-25 |

0,6 |

50-75*4 |

120,0 |

См |

4-нит. ст/обм |

|

21288 |

Распошить 4 рельефа переходящих боковых частей изделия, припуски повернуть по модели |

4 |

22-25 |

По мод |

50-60*4 |

120,0 |

См |

1-иг. цепного стежка |

|

20716 |

Втачать рукава реглан в проймы |

4 |

22-25 |

0,6 |

45-55*2 |

78,0 |

См |

4-нит. ст/обм |

|

48182 |

Распошить швы втачивания рукавов реглан по переду и спинке отдельно |

4 |

22-25 |

По мод |

60-70*2 |

72,0 |

См |

1-иг. цепного стежка |

|

21055 |

Втачать обтачку или (стойку, планку) в горловину (с предварительным скреплением) обтачка узкая |

4 |

22-25 |

0,6 |

50-60 |

66,0 |

См |

4-нит. ст/обм |

|

33508 |

Окантовать припуски шва втачивания воротника, обтачки в горловину, обрезать в продолжении горловины |

4 |

22-25 |

По мод |

35-40 |

44,0 |

См |

1-иг. беечная |

|

33509 |

Отвернуть бейку на изделие, закрепить концы в строчку втачивания обтачки, отрезать на 1 мм. Настрочить перегиб бейки отделочной строчкой до к. т. Строчить по спинке. Кант одинаковый по краям бейки |

4 |

22-25 |

1*2+30-35 |

62,0 |

М |

1-иг. Унив, приспособл | |

|

23554 |

Подогнуть и застрочить низ изделия. Точное совмещение строчек плоского шва на участке не менее 2,0 см на левом боковом шве. Повернуть припуски боковых швов на спинку |

4 |

22-25 |

По мод |

80-100 |

56,0 |

См |

2-игол. плоск. присп |

|

28002 |

Закрепка 1 шт по модели |

3 |

10,0 |

См |

1-иг. Унив, приспособл | |||

|

20401 |

Вывернуть изделие |

2 |

5,0 |

Р | ||||

|

20713 |

ВТО, чистка изделия, согласно ТО |

3 |

30,0 |

У |

Утюг, пар | |||

|

21004 |

Контроль качества |

4 |

25,0 |

Р |

Ручная | |||

|

20910 |

Упаковка и маркировка согласно ТО |

2 |

35,0 |

Р |

Ручная | |||

|

20336 |

Скрепить нижние срезы обтачек горловины спинки и переда без перекоса вкруговую. Припуски плечевых швов разложить, плечевые швы совместить точно. Строчку ослабить. |

3 |

20-22 |

0,5 |

50-60 |

50,0 |

М |

1-иг. Универс |

|

ИТОГО: |

892,0 (14,87 мин) |

Из таблицы видно, что технологический процесс максимально оптимизирован.

Технический контроль. Он выполняется на всех технологических переходах при изготовлении изделий из полотна и купонов. Задачи технического контроля - проверка соответствия показателей сырья и материалов, поступающих на предприятие, показателям действующих стандартов и технических условий, проверка качества выполнения технологических операций и качества полотна и купонов в процессе производства.

Похожие статьи

-

Процесс производстваэто соединение ресурсов и факторов производства в определенной комбинации в целях создания продукции и ее последующего сбыта....

-

История Mark Formelle начинается в 1994 году, когда была организована компания по производству белья для немецкого бренда Triumph AG. Сотрудничество с...

-

Процесс организации производства должен быть тщательно спланирован. При планировании производства определяются следующие показатели: 1) число...

-

Производственная структура ООО "Общепит" включает в себя три подразделения. Это бар, горячий и холодный цеха. Цеха сгруппированы по технологическим...

-

Для каждого предприятия правильно организованная кадровая политика предусматривает повышение образовательного уровня и квалификации. Таблица 3.Штатное...

-

Анализ продукции и рынков - Оценка системы управления качеством на предприятии общественного питания

ООО "Общепит" ведет деятельность в сфере общественного питания, и более известно, как кофейня "У Лакомки". Рынок общественного питания в г. Барнауле...

-

Оценка риска - Система управления качеством на предприятии (на примере ООО "Mark Formelle")

В любой хозяйственной деятельности всегда существует опасность того, что поставленные цели могут быть частично или полностью не достигнуты. При...

-

Конкуренция на рынке выполнения строительно-монтажных работ очень высока, но гораздо ниже, чем у предприятий по выпуску строительных материалов. Это...

-

Сущность, концепции и значение маркетинга В основе понятия "маркетинг" (англ. marketing) лежит термин "рынок" (англ. market). Это понятие в наиболее...

-

Всех потребителей данной отросли, по характеру заказа, можно условно разделить на две основные группы. Это те, которые заказывают продукцию на вынос и...

-

Общие положения о службе маркетинга на предприятии Информационно - полиграфический центр (далее - ИПЦ) "ПАТРИОТ" - предприятие, занимающееся...

-

Структуру затрат необходимо знать, чтобы ориентироваться какие затраты вносят существенный вклад в себестоимость продукции и на основе этого принимать...

-

Деятельность производителя любых изделий, но особенно технически сложных, как производственного, так и сбытового назначения обречена на неудачу, если не...

-

Обеспечение стабильности качества и безопасности продукции является главной задачей современных предприятий общественного питания. Решение этой задачи...

-

Управление качеством на предприятии осуществляется путем реализации управленческих функций, таких как: - политика в области качества; -...

-

Принципы всеобщего управления качеством. Характеристика понятия системы менеджмента качества Всеобщее управление качеством (Total Quality Management) по...

-

Разработка стратегических и оперативных логистических планов Оперативный логистический план - это пошаговое достижение долговременных стратегических...

-

Краткая характеристика и анализ основных хозяйственных показателей ООО "Викториал" Общество с ограниченной ответственностью "Викториал", является...

-

По причине возрастающей конкуренции с импортируемыми товарами производство получает дополнительный стимул к совершенству. Решение стоящих перед пищевой...

-

Предприятие ООО "Общепит" имеет линейно-функциональную организационную структуру, при которой четко выражено разделение труда и специализация....

-

Характеристика предприятия и его достижения в области управления складским хозяйством В 2010 году холдинг в который входило российское предприятие...

-

Стратегический план компании определяет направления деятельности, которые будет развивать компания, и задачи, связанные с каждым из них. Затем каждое...

-

Перед рассмотрением методологических основ управления маркетинговой деятельностью предприятия необходимо вернуться к определению маркетинга, как...

-

Бизнес-диагностика предприятия общественного питания Анализ структуры собственности Полное официальное фирменное наименование предприятия: общество с...

-

Объемы продаж некоторых видов стройматериалов в 2004 - 2005 гг. представлены в таблице 3.3. Таблица 3.3 Объемы продаж продукции ООО "Викториал" в 2000 -...

-

Введение - Оценка системы управления качеством на предприятии общественного питания

Отрасль общественного питания -- одна из стратегических отраслей экономики. Уровень развития данной отрасли определяет жизнеобеспеченность населения и...

-

Анализ внешней среды служит инструментом, при помощи которого разработчики стратегии контролируют внешние по отношению к организации факторы с целью...

-

При анализе конкурентной среды необходимо выяснить примерно следующий перечень вопросов: - кто основные конкуренты; - стратегия ваших...

-

Основные направления совершенствования управления маркетинговой деятельностью компании "Poligraf" В предыдущих разделах данной работы автор предпринял...

-

Характеристика и классификация складов Склад - это любое место, где хранятся запасы материалов при прохождении через цепь поставок. Склад - это здания,...

-

Эволюция концепции логистики: от логистических операций к логистическим системам На сегодняшний день не существует единого определения понятия...

-

Планирование ассортимента, то есть количественного соотношения отдельных видов изделий параметрического ряда продукции в плане продаж, основано на...

-

Общая характеристика предприятия ООО "Бизнес-Партнер" работает на непродовольственном рынке Уфы с апреля 1995 года. Все это время предприятие развивалось...

-

Практическая часть, Характеристика предприятия - Система маркетинга в управлении фирмой

Характеристика предприятия Быстрое развитие экономики во второй половине ХХ в. в странах с рыночной экономикой привело к резкому обострению конкуренции и...

-

Реформа хозяйственного механизма и перестройка внутрифирменного управления - реальные пути выхода нашего общества из кризисного состояния. Виден переход...

-

Характеристика деятельности организации Разработка проекта совершенствования формирования конкурентных преимуществ организации с использованием...

-

Неотъемлемой частью управления предприятием является формирование и реализация стратегии маркетинга. При формировании маркетинговой стратегии...

-

На основании исходных данных необходимо рассчитать общую плановую численность управленческого персонала служб обеспечения качества. В плановом периоде...

-

Разработка товарной политики предприятия ООО "Викториал" Для выявления рыночных возможностей ООО "Викториал" необходимы, маркетинговые исследования, то...

-

В маркетинговой практике используются различные приемы и методы общения с целевой аудиторией для получения желаемой ответной реакции. К основным методам...

Организация производственного процесса - Система управления качеством на предприятии (на примере ООО "Mark Formelle")