Управление качеством на предприятиях общественного питания - Оценка системы управления качеством на предприятии общественного питания

Обеспечение стабильности качества и безопасности продукции является главной задачей современных предприятий общественного питания. Решение этой задачи позволит предприятиям ОП быть конкурентоспособными. Уровень государственного влияния в сфере обеспечения качества значительно снизился в связи с изменениями в законодательстве (например, Федеральный закон № 294 - ФЗ "О защите прав юридических лиц и индивидуальных предпринимателей при осуществлении государственного контроля (надзора) и муниципального контроля", отмена обязательной сертификации на пищевую продукцию)[12]]. Фактически государство сняло с себя ответственность за качество продукции, целиком переложив ее на плечи производителя, который в первую очередь заинтересован в получении максимальной прибыли.

На предприятиях ОП сегодня в основном сложился формализованный подход к организации обеспечения качества и безопасности продукции: разработка и согласование программы производственного контроля, проведение контрольных замеров, заполнение журналов и санитарно-технологической документации - все эти действия и документы не несут никакой ни функциональной, ни смысловой нагрузки, ни для руководителя предприятия ОП, ни для исполнителя. На ведение этой документации затрачивается колоссальное количество времени и усилий сотрудников. И все для того, чтобы удовлетворить проверяющего интересующей его "бумажкой". Однако эти "бумажки" не уберегут предприятие от солидного штрафа или приостановления деятельности. Результат отсутствия системного подхода - неэффективность производственных процессов, отсутствие культуры производства. К сожалению, не многие руководители предприятий ОП осознают степень ответственности за ряд последствий, самое серьезное из которых - нанесение вреда здоровью населения. В России внимание к управлению качеством постоянно возрастает. Вместе с тем многие менеджеры до сих пор основную часть рабочего времени посвящают "сиюминутным" проблемам и исправлению ошибок, а не планированию качества с самого начала. Подход к качеству, который возник в советские времена и ограничивался контролем, "закручиванием гаек", наказаниями и штрафами за брак, на настоящий момент все еще доминирует. Необходимо время, чтобы владельцы бизнеса и управляющие осознали, что управление качеством товаров и услуг, основанное на планировании и удовлетворении потребителей - единственная основа их экономического процветания[6].

В сфере ОП понятия "качество" и "безопасность" должны осознаваться как системные процессы, неразрывно связанные с предприятием ОП в целом. Предприятию ОП это дает:

- - системный подход, охватывающий параметры качества и безопасности производства продукции ОП на всех этапах; - повышение доверия потребителей; - расширение рынков сбыта; - снижение объема недоброкачественной продукции; - документальное подтверждение безопасности выпускаемой продукции (особо важно при судебных разбирательствах); - преимущество при участии в тендерах, грантах; - создание деловой репутации.

Управление качеством базируется на следующих направлениях: стандартизация, метрология и сертификация.

Стандартизация - это процесс установления и применения стандартов [БСЭ]. В условиях предприятий ОП элементом стандартизации является следование требованиям, изложенным в нормативных документах, таких как ГОСТ, ТУ, СанПиН, и др.

Метрология - это наука об измерениях, методах достижения их единства и требуемой точности. (БСЭ)

Сертификация - это деятельность по подтверждению соответствия продукции (услуг) установленным требованиям.

Сертификация осуществляется в следующих целях:

- - создания условий для деятельности предприятий, учреждений, организаций и предпринимателей на едином товарном рынке Российской Федерации, а также для участия в международном экономическом, научно-техническом сотрудничестве и международной торговле; - содействия потребителям в компетентном выборе продукции; - защиты потребителя от недобросовестности изготовителя (продавца, исполнителя); - контроля безопасности продукции для окружающей среды, жизни, здоровья и имущества; - подтверждения показателей качества продукции, заявленных изготовителем.

Услуги, предоставляемые предприятиями ОП, не входят в перечень услуг, подлежащих обязательной сертификации, следовательно, сертификация на предприятиях ОП в России является добровольной и производится на основе внутреннего контроля безопасности и качества продукции [1].Внутренний контроль над безопасностью и качеством пищевой продукции, вырабатываемой предприятиями ОП, подразделяется на технологический и производственный виды контроля.

Технологический контроль - контроль качества сырья, пищевых продуктов, материалов, полуфабрикатов, готовой продукции, технологических процессов, применяемых при изготовлении продукции ОП, включающий в себя: входной, операционный и приемочный контроль.

- - Входной контроль - контроль показателей качества и безопасности сырья, пищевых продуктов, полуфабрикатов и материалов, поступивших к изготовителю для дальнейшего использования в технологических процессах изготовления продукции общественного питания. - Операционный контроль - контроль параметров и показателей во время выполнения или после завершения технологической операции. - Приемочный контроль-контроль показателей качества и безопасности готовой продукции общественного питания, по результатам которого принимают решение о ее пригодности к реализации.

Производственный контроль представляет собой программу производственного контроля, в которую входит:

- - осуществление (организация) лабораторно-инструментальных исследований и испытаний сырья, полуфабрикатов, готовой продукции и технологий производства, условий хранения, транспортировки, реализации и утилизации; - организация медицинских осмотров, профессиональной гигиенической подготовки и аттестации должностных лиц и работников организаций, деятельность которых связана с производством, хранением, транспортировкой и реализацией пищевых продуктов и питьевой воды;, - контроль за наличием сертификатов, санитарно - эпидемиологических заключений, личных медицинских книжек, санитарных паспортов на транспорт, иных документов, подтверждающих качество, безопасность сырья, полуфабрикатов, готовой продукции и технологий их производства, хранения, транспортировки, реализации и утилизации в случаях, предусмотренных действующим законодательством; - ведение учета и отчетности, установленной действующим законодательством по вопросам, связанным с осуществлением производственного контроля; - своевременное информирование населения, органов местного самоуправления, органов и учреждений Роспотребнадзора об аварийных ситуациях, остановках производства, о нарушениях технологических процессов, создающих угрозу санитарно - эпидемиологическому благополучию населения.

Контроль может проводиться как силами самого хозяйствующего субъекта, так и с привлечением аккредитованных лабораторий или центров.

Программа производственного контроля является документом предприятия, в котором изложены правила, порядок и периодичность выполнения процедур производственного контроля [9].

Такой вид контроля качества очень устарел и требует доработки и модернизации, следовательно, не может обеспечивать должный уровень безопасности и качества готовой продукции. На данный момент существует несколько современных альтернативных моделей управления качеством, таких как HACCP, GMP, СМК и др., которые активно внедряются в работу различных предприятий.

ХАССП - (англ. HACCP - Hazard Analysisand Critical Control Points, анализ рисков и критические точки контроля) - это система управления безопасностью пищевых продуктов, которая обеспечивает контроль на абсолютно всех этапах пищевой цепочки, в любой точке производственного процесса, а также хранения и реализации продукции, где существует вероятность возникновения опасной ситуации.

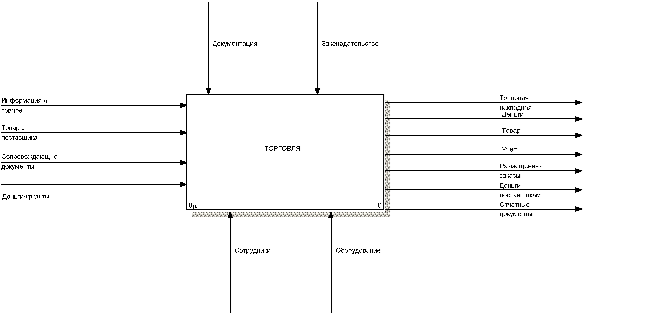

Рисунок 5 - Схема внутреннего контроля качества предприятия ОП

Система НАССП главным образом используется компаниями-производителями пищевой продукции. В развитых странах каждое предприятие-изготовитель разрабатывает собственную систему НАССП, в которой учитываются все технологические особенности производства. Разработанная система может подвергаться изменениям, перерабатываться с целью соответствия каким-либо изменениям в процессах технологий производства[10].

Система НАССР включает семь основных принципов:

- 1) Идентификация потенциально опасных факторов, которые связаны с производством продуктов питания на всех стадиях жизненного цикла, начиная с разведения или выращивания и до конечного потребления, включая стадии обработки, переработки, хранения и реализации. Выявление условий возникновения опасных факторов и установление мер, необходимых для их контроля. 2) Выявление критических точек (процессов) операций, которые должны контролироваться для устранения опасных факторов или минимизации возможности их появления (критическая контрольная точка).Под "этапом" подразумевается любая стадия изготовления пищевых продуктов, включая сельскохозяйственное производство, поставку сырья, подбор ингредиентов, переработку, хранение и транспортировку, складирование и реализацию. 3) Установление критических пределов, которые следует соблюдать для того, чтобы удостовериться, что критическая контрольная точка находится под контролем. 4) Разработка системы мониторинга, позволяющей обеспечить контроль критических точек на основе запланированных испытаний или наблюдений. 5) Разработка корректирующих действий, которые должны предприниматься, если результаты мониторинга показывают, что определенная критическая контрольная точка не контролируется. 6) Разработка процедур проверки, включая дополнительные меры, подтверждающие эффективность функционирования НАССР. 7) Документирование всех процедур системы, форм и способов регистрации данных, относящихся к внедрению принципов НАССР [15].

GMP - это модель управления качеством, которая представляет собой набор требований к системам качества, выработанных наиболее эффективными поставщиками отрасли. Эти требования формируются в специальных отраслевых документах, например: "Руководство по надлежащей производственной деятельности для лекарственных средств ЕС (GMP EC)"; "Пищевые продукты и напитки - правильная производственная деятельность. Руководство по управлению"; "Руководство по производству рыбных консервов в России. Правильная производственная деятельность". Требования по внедрению систем управления, основанных на принципах GMP, содержатся в ряде директив ЕС, например 91/493/ЕЭС (рыбные продукты), 80/778/ЕЭС (питьевая вода) и др. Правила GМР являются частью системы менеджмента качества, позволяющей свести к минимуму риск производственных ошибок в области гигиены и санитарии.

Правила GМР предусматривают:

- - четкую регламентацию всех производственных процессов и контроля процесса; - проведение валидации всех стадий производства, которые могут оказывать влияние на качество продуктов, и всех существенных изменений в нем; - обеспеченность производства должным образом обученным и квалифицированным персоналом, необходимыми помещениями, соответствующим оборудованием, сырьем, вспомогательными, маркировочными, упаковочными материалами, соответствующими условиями и надлежащей транспортировкой; - наличие написанных четко и однозначно технологических регламентов и инструкций для каждого конкретного производства; - обучение персонала надлежащему выполнению технологических операций; - регистрацию всех этапов производства, подтверждающую, что все требуемые по регламенту операции были выполнены, а полученные продукты по количеству и качеству соответствуют установленным требованиям. Все отклонения должны быть тщательно зарегистрированы и изучены; - хранение текущей производственной документации, включая документацию по реализации готового продукта, что дает возможность в течение определенного времени проследить прохождение каждой серии продукции в доступной форме в определенном месте; - хранение и реализацию готового продукта таким образом, чтобы свести к минимуму возможность риска снижения качества[3].

Система менеджмента качества (СМК) представляет собой совокупность организационной структуры, методик, процессов и ресурсов, необходимых для осуществления общего руководства качеством. Решение о создании системы качества принимает руководство предприятия под воздействием требований конкретных заказчиков или ситуации на рынках сбыта.

Под созданием систем качества понимающих разработку и внедрение в деятельность предприятия. Разработка системы качества заключается в том, чтобы с учетом рекомендаций стандартов ИСО серии 9000 определить, какие действия необходимо выполнять для управления качеством на предприятии, т. е. определить состав необходимых функций системы качества. Затем определить структуры, которые выполняют или будут выполнять эти функции. После этого разработать новые, переработать или использовать имеющиеся нормативные документы для выполнения всех функций.

На стадии определения функций и задач (элементов) системы качества проводится анализ процесса создания продукции и представляется в виде подробного перечня. Основу перечня составляют этапы жизненного цикла продукции. В дальнейшем перечень включается в руководство по качеству с кратким описанием каждой функции и ссылками на соответствующие документы. После этого определяются структурные подразделения, которые будут выполнять эти функции. Для этого необходимо проанализировать функции, выполняемые существующими подразделениями, и сравнить их с перечнем функций, включаемых в создаваемую систему качества с учетом рекомендаций ИСО серии 9000. В результате устанавливаются подразделения - исполнители каждой функции и каждому подразделению его новые функции официально включаются в функциональные обязанности.

После определения функций и их исполнителей разрабатываются структурная и функциональная схемы системы качества. Структурная схема строится на основе структурной схемы предприятия и дает возможность показать "устройство" системы - состав и взаимосвязь всех структурных подразделений, выполняющих функции в системе качества.

Построение функциональной схемы позволяет наглядно представить процесс управления качеством, а также выявить и устранить возможные пробелы при организации работ по качеству, когда для выполнения некоторых функций может не оказаться нужных исполнителей [9].

Инструменты управления качеством. В системе менеджмента качества предприятий статистические методы управления качеством занимают особое место. Статистические методы контроля производства и качества продукции имеют ряд преимуществ перед другими методами. Они являются профилактическими и позволяют во многих случаях обоснованно перейти к выборочному контролю и тем самым снизить трудоемкость контрольных операций. Статистические методы помогают наглядно представить и проследить динамику изменений качества продукции и настроенности процесса производства, что позволяет своевременно принимать меры к предупреждению брака. По сложности реализации статистические методы делят на две категории: элементарные и новые инструменты контроля качества - таблица 1.

Таблица 1 - Статистические методы контроля и управления качеством

|

Элементарные методы |

Новые инструменты Контроля качества |

|

|

Среди элементарных (простых) статистических методов и инструментов, названных так в виду их сравнительной несложности, убедительности и доступности, наибольшее распространение получили семь методов. В своей совокупности они образуют эффективную систему методов контроля и анализа качества. С их помощью, по свидетельству К. Исикавы, может решаться от 50 % до 95 % всех проблем, находящихся в поле зрения производственников. Применение семи простых методов не требует специального образования. Их могут применять все - от руководителя до рабочего, во всех подразделениях. Семь простых методов могут применяться в любой последовательности, в любом сочетании, в различных аналитических ситуациях. Их можно использовать и как целостную систему, и как отдельные инструменты анализа. В каждом конкретном случае предлагается определить состав и структуру рабочего набора методов[1, 53, 60].

Контрольный лист (Или листок) - инструмент для сбора данных и автоматического их упорядочения для облегчения дальнейшего использования собранной информации. Контрольный лист - это бумажный бланк, на котором заранее напечатаны контролируемые параметры, чтобы можно было легко и точно записывать данные измерений. Существует большое количество видов контрольных листов: контрольный листок для регистрации видов дефектов, контрольный листок причин дефектов, контрольный листок для регистрации распределения измеряемого параметра, контрольный листок локализации дефектов и др. Для каждой конкретной цели может быть разработан свой контрольный листок. В целом контрольный лист предназначен для сбора и упорядочения статистических данных или информации, которую в дальнейшем можно использовать при разработке мероприятий по управлению качеством на конкретном предприятии [1, 100].

В условиях предприятия ОП бывают случаи, когда производится продукция с определенными дефектами. В большей степени это присуще предприятиям общественного питания (ОП) с малознакомой кухней (зарубежной). Предприятия с итальянской кухней не исключение, наоборот, в заведениях, производящих и реализующих блюда зарубежной кухни, риск возникновения продукции ненадлежащего качества выше, чем на предприятиях с традиционной кухней, это объясняется отсутствием определенных знаний и навыков, как у производственного персонала, так и у руководящего состава предприятия. Следовательно, внедрение данного инструмента в работу предприятия ОП с ИК является актуальным.

Гистограмма представляет собой столбчатый график, построенный по полученным за определенный период (например, за неделю или за месяц) данным, которые разбиваются на несколько интервалов; число данных, попадающих в каждый из интервалов (частота), выражается высотой столбика[100]. В качестве данных для построения гистограммы могут быть использованы значения, указанные в контрольном листке, который описан выше.

В условиях работы предприятия ОП гистограмма может быть использована для сравнения эффективности работы поварских бригад, оценки экономического эффекта от внедрения новых блюд в меню и т. п.

Расслоение (стратификация) данных представляет собой группировку и деление данных на страты (группы). На практике стратификация используется для расслаивания статистических данных по различным признакам и анализа выявленной при этом разницы в диаграммах Парето, схемах Исикавы, гистограммах, диаграммах рассеивания и т. д. В условиях предприятия это можно использовать при сборе данных о работе всех поваров в целом, с дальнейшим делением их по бригадам поваров и сравнением с целью выявления эффективности их работы. Это можно использовать в предприятиях ОП, где используют такой метод мотивации работников, как соревнование [1, 75, 100].

Диаграмма Парето. На практике, используя стратификацию данных для построения диаграммы Парето, представляется возможным оценить ущерб, наносимый предприятию от возникновения различных видов дефектов, выделить из общего числа группу дефектов, возникновение которых влечет за собой максимальные финансовые потери. В дальнейшем, проанализировав ситуацию, появляется возможность направить действия руководства в первую очередь на устранение именно этой группы дефектов. И, как следствие, максимально быстро и эффективно сократить расходы предприятия[1].

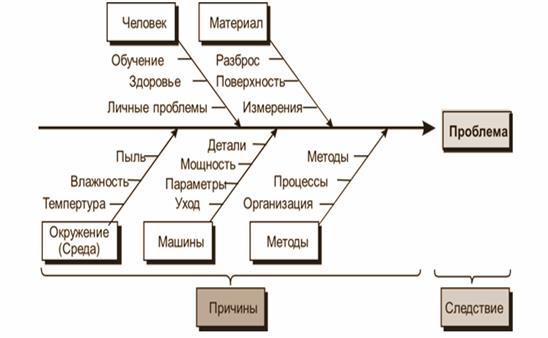

Причинно-следственная диаграмма Исикавы - это ключ к решению возникающих проблем. Диаграмма позволяет в простой и доступной форме систематизировать все потенциальные причины рассматриваемых проблем, выделить самые существенные и провести поуровневый поиск первопричины. При этом методе возможные причины дифференцированно разделяются по своему влиянию на 5 основных причин: человек, машина, методы, материал, окружающая среда. Каждая из этих пяти основных причин может быть в свою очередь разделена на более подробные причины, которые соответственно могут разбиваться на еще более мелкие. Графически диаграмма Исикавы изображается так, как показано на рисунке 6 [1].

На предприятии ОП возможно возникновение таких ситуаций, в которых определение причин возникновения выявленных дефектов готовой продукции является довольно проблематичным.

Рисунок 6 - Диаграмма Исикавы

В результате ошибочного суждения о причинах возникновения продукции ненадлежащего качества возникает большой риск повторного возникновения продукции с таким же дефектом. Мы считаем, что внедрение диаграммы Исикавы в работу предприятие ОП поможет решить эту проблему.

Диаграмма разброса. Диаграмма разброса - инструмент, позволяющий определить вид и прочность связи между парами соответствующих переменных. Эти две переменные могут относиться к:

- - характеристике качества и влияющему на нее фактору; - двум различным характеристикам качества; - двум факторам, влияющим на одну характеристику качества.

Целью данного метода является выяснение существования зависимости и выявление характера связи между двумя различными параметрами процесса. Например, на промышленных предприятиях можно установить следующую взаимосвязь: расход топлива на производство единицы продукции, и в дальнейшем скорректировать этот параметр. На предприятиях ОП будет довольно сложно применить такой инструмент управления качеством ввиду того, что все параметры производства готовой продукции являются постоянными и прописаны в технической документации [1, 75]. Кроме того использование инструментов УК требует специализированной подготовки персонала предприятия. К сожалению предприятия ОП это малые предприятия [112] с ограниченным количеством сотрудников (до 100 человек) и большой производственной нагрузкой. Это в свою очередь не мотивирует сотрудников к освоению и внедрению инструментов УК.

Контрольная карта. Контрольные карты используются для настройки уже существующих процессов, при которых продукция удовлетворяет техническим требованиям. Данный инструмент позволяет отслеживать ход протекания процесса и воздействовать на него (с помощью соответствующей обратной связи), предупреждая его отклонения от предъявляемых к процессу требований. Как правило, контрольная карта применяется для процессов, имеющих большую протяженность во времени, к примеру, для непрерывного производства продукции на предприятиях пищевой промышленности [1].

Похожие статьи

-

Принципы всеобщего управления качеством. Характеристика понятия системы менеджмента качества Всеобщее управление качеством (Total Quality Management) по...

-

Введение - Оценка системы управления качеством на предприятии общественного питания

Отрасль общественного питания -- одна из стратегических отраслей экономики. Уровень развития данной отрасли определяет жизнеобеспеченность населения и...

-

Управление качеством на предприятии осуществляется путем реализации управленческих функций, таких как: - политика в области качества; -...

-

Характеристика предприятия и его достижения в области управления складским хозяйством В 2010 году холдинг в который входило российское предприятие...

-

Структуру затрат необходимо знать, чтобы ориентироваться какие затраты вносят существенный вклад в себестоимость продукции и на основе этого принимать...

-

Всех потребителей данной отросли, по характеру заказа, можно условно разделить на две основные группы. Это те, которые заказывают продукцию на вынос и...

-

Бизнес-диагностика предприятия общественного питания Анализ структуры собственности Полное официальное фирменное наименование предприятия: общество с...

-

В настоящее время клиент предъявляет продавцу обязательное требование: сервис должен обеспечить работоспособность товара в течение всего срока службы....

-

Предприятие ООО "Общепит" имеет линейно-функциональную организационную структуру, при которой четко выражено разделение труда и специализация....

-

По причине возрастающей конкуренции с импортируемыми товарами производство получает дополнительный стимул к совершенству. Решение стоящих перед пищевой...

-

Производственная структура ООО "Общепит" включает в себя три подразделения. Это бар, горячий и холодный цеха. Цеха сгруппированы по технологическим...

-

Информационная система управления маркетингом на предприятии - Основы маркетинга

Управление маркетингом - одна из важнейших функций общей системы управления предприятием, согласующая его внутренние возможности с требованиями внешней...

-

Система обеспечения конкурентоспособности - Оценка уровня конкурентоспособности предприятия

Система обеспечения конкурентоспособности (СОК) - это совокупность систем управления организаций, направленных на создание потребительских предпочтений....

-

Любое заведение желающее привлекать большое количество посетителей, помимо разработки анимационных программ должно предлагать большое количество акций и...

-

Классификация предприятий общественного питания с учетом анимационной деятельности В основном анимационные программы на предприятиях общественного...

-

Введение - Управление системой маркетинговой деятельности на предприятии

Маркетинг является одной из самых важных разновидностей экономической и общественной деятельности, однако, его очень часто неправильно понимают. Цель...

-

Ключевые факторы успеха - Бизнес-планирование предприятий общественного питания

Результаты расчета взвешенной оценки стратегической силы ООО "Трек-Плюс" относительно конкурентов приведены в таблице 2.4 (Шкала рейтинга: слабейший - 1,...

-

Выводы, ЗАКЛЮЧЕНИЕ - Бизнес-планирование предприятий общественного питания

Проведенный анализ рынка общественного питания позволяет выделить следующие продукты, производство которых целесообразно организовать на ООО "Трек-Плюс":...

-

Применение методологии проектирования внутрипроизводственных логистических систем при решении практических задач Методология - учение о методах, способах...

-

В ресторане "Феникс" как и на любом предприятии общественного питания проводилось анкетирование гостей заведения. Ресторан специально для этих целей...

-

Анализ продукции и рынков - Оценка системы управления качеством на предприятии общественного питания

ООО "Общепит" ведет деятельность в сфере общественного питания, и более известно, как кофейня "У Лакомки". Рынок общественного питания в г. Барнауле...

-

В настоящее время многие руководители кыргызстанских компаний пытаются внедрить стратегическое управление в деятельность своих организаций,...

-

Анализ внешней среды служит инструментом, при помощи которого разработчики стратегии контролируют внешние по отношению к организации факторы с целью...

-

В настоящее время выделяют следующие типы предприятий общественного питания: - ресторан; - бар; - столовая; - кафе; - кофейня; -...

-

Структуры производственной логистики - Организационная структура логистики на предприятии

Производство является одной из базисных сфер логистики, занимающей центральное место в компании. Управление материальными и информационными потоками на...

-

Оптимизация ассортимента Одним из способов повышения эффективности работы компании является оптимизация ассортимента. Мероприятия по управлению товарным...

-

Введение - Управление качеством логистических процессов

Современная рыночная экономика предъявляет принципиально иные требования к качеству выпускаемой продукции. Проблема повышения качества может быть решена...

-

Цель данной главы курсовой работы заключается в проведении маркетингового исследования для нового бизнеса на предприятии. В качестве примера выбрано...

-

Логистический контроллинг в системе управления затратами - Контроллинг в логистических системах

Объективной предпосылкой появления Систем "контроллинга" явился промышленный рост в конце XIX - начале XX столетия, который привел к усложнению процессов...

-

Применительно к области формирования и размещения товаров в магазинах заслуживает внимания опыт ряда фирм США, Франции, ФРГ, Канады. Численность...

-

Неотъемлемой частью управления предприятием является формирование и реализация стратегии маркетинга. При формировании маркетинговой стратегии...

-

Разработка бизнес-плана - Бизнес-планирование предприятий общественного питания

В рыночной экономике существует множество версий бизнес-планов по форме, содержанию, структуре и т. д. Наибольшие различия наблюдаются в рамках...

-

Анализ рынка общественного питания - Бизнес-планирование предприятий общественного питания

Суть данного проекта заключается в том, чтобы обеспечить население хорошими, качественными, всегда свежими изделиями из теста. Формирование стратегии...

-

Технико-экономическая характеристика ООО "Компания "Poligraf". ООО "Компания "Poligraf" основана 28 июня 1994 года. Деятельность предприятия регулируется...

-

Стратегический план компании определяет направления деятельности, которые будет развивать компания, и задачи, связанные с каждым из них. Затем каждое...

-

Введение - Анимационная деятельность на предприятиях общественного питания

Актуальность исследования данной работы прямо пропорциональна росту и развитию, а в отдельных городах России и становлению ресторанного и клубного...

-

Разработка программы управления ассортиментом, по сути своей, это действующий товарный ассортимент предприятия, но корреляционный и доработанный на...

-

Проводя анализ хозяйственной деятельности и специфики ведения бизнеса Холдинга "РЖД" как транспортной компании, можно сделать вывод, что среди...

-

Бизнес-план в системе управления предприятием Инвестиции - это долгосрочное вложение средств в активы предприятия с целью расширения масштабов...

-

Факторы формирования ассортимента в системе товарной политики предприятия Формирование ассортимента товаров в розничных торговых предприятиях -- сложный...

Управление качеством на предприятиях общественного питания - Оценка системы управления качеством на предприятии общественного питания