Основний зміст роботи - Обгрунтування параметрів і режимів роботи потокового скиртоутворювача для формування скирт підвищеної щільності

У Вступі обгрунтовано актуальність теми, вказано зв'язок з науковими програмами, сформульовано основні положення, які складають об'єкт, предмет, мету і задачі досліджень, наведено наукову новизну й практичне значення роботи, а також особистий внесок здобувача.

У першому розділі "Стан питання. Мета й задачі досліджень" розглянуто народногосподарське значення соломи, основні технології її механізованого збирання, стан механізації формування стогів і скирт, представлено висновки по розділу.

Відходи рослинництва, зокрема солома, має велике народногосподарське значення. Основним її споживачем є тваринництво, де вона використовується на корм і підстилку для тварин і птиці. Одним із перспективних напрямків використання залишків соломи є використання її як енергоносія для побутових і комунальних потреб.

Найбільш широке застосування через простоту технологічного процесу і низькі витрати одержало збереження грубих кормів, зокрема соломи й сіна, скирдуванням на відкритих площадках. На місцях збереження розсипна солома формується в скирти стогокладами із застосуванням ручного укладання чи із застосуванням скиртоутворювачів.

Якість сіна й соломи та тривалість його збереження багато в чому залежить від щільності, форми та розмірів скирти чи стогу. При ручному формуванні скирт неподрібненої соломи їх щільність становить 30-45 кг/м 3, для подрібненої вона більше на 30-40 %. Застосування скиртоутворювачів дає змогу підвищити щільність скирт до 110 кг/м 3.

У результаті досліджень було висунуто наукову гіпотезу про необхідність підвищення якості ущільнення скирти та зменшення енергетики процесу поступовим переходом горизонтального зусилля ущільнення у вертикальне.

У другому розділі " Аналітичні дослідження процесу пресування при скиртоутворенні", який містить аналіз теоретичних закономірностей стиснення стеблових матеріалів, математичну модель стиснення стеблових матеріалів, наведено опис потокового скиртоутворювача із клапаном комбінованої дії, виконано кінематичний аналіз клапана комбінованої дії, зроблено визначення розподілу щільності маси й тиску клапана на неї від положення маси на клапані та кута його обертання на всіх етапах роботи та висновки.

Процес механічного скиртоутворення супроводжується ущільненням маси. Рослинний корм являє собою трикомпонентну суміш: тверда (целюлозна кістякова основа), рідка (волога) і газоподібна (повітря) фази.

Дослідженням процесу ущільнення стеблових кормів присвячені роботи Ч. Канафойського, І. І. Волфа, А. А. Чапкевича, Е. М. Гутьяра, С. А. Алфьорова, М. А. Пережогіна, А. А. Григор'єва, Ж. Т. Шаукентаєва, А. В. Голяновського, М. А. Пустигіна, В. І. Особова, И. А. Долгова, А. М. Муратова, Е. И. Храпача, А. А. Тулінова, В. І. Недовєсова, М. К. Лінника, С. А. Сахарова, Ж. Т. Шаукентаєва.

Для математичного опису ущільнення стеблових матеріалів використовується математична модель з ідеалізованими властивостями реального матеріалу, тобто лише з тими властивостями, що істотні для поставленої задачі. Але дотепер відсутня єдина думка про закономірності цього процесу. Тому виконання теоретичних та експериментальних досліджень процесу формування скирт, удосконалення технології збирання та зберігання соломи, визначення раціональних параметрів скиртоутворення, які забезпечать високу щільність і схоронність скирт та збільшення обсягів їх формування при менших питомих енерговитратах визначає подальшу спрямованість роботи. Нами прийнято рівняння запропоноване В. І.Особовим, достовірність використання якого буде перевірено лабораторними дослідженнями.

При роботі всіх типів скиртоутворювачів при формуванні скирт ущільнюючим клапаном спочатку відбувається стиснення порції маси, завантаженої в приймальну камеру скиртоутворювача, потім витримування її під постійним тиском, яке починається в момент переміщення агрегату, і релаксація ущільненої маси, що триває під час нового заповнення приймальної камери. Таким чином, процес ущільнення скирти ущільнюючим клапаном скиртоутворювача можна розділити на три стадії:

- - режим активного навантаження, коли напруження s у скирті із часом t зростає; - режим витримування під тиском, при цьому - const; - режим пружного відновлення, при =0.

Для опису поводження стеблових матеріалів при ущільненні запропоновано модель, у якій послідовно з'єднано моделі Максвела й Кельвіна, при вилученні з приєднаної моделі Максвела ланки в'язкості. Виконані теоретичні дослідження довели, що при миттєвому прикладанні навантаження стиснення шару стеблових кормів підлягає закону Гука з миттєвим модулем пружності E, і при нескінченно повільному деформуванні - із тривалим модулем пружності H.

Враховуючи недоліки ущільнюючих клапанів обертової дії й горизонтального переміщення, нами запропоновано комбіновану дію ущільнюючого клапана, яка полягає в попередньому підпресовуванні нижніх шарів маси, завантаженої в приймальну камеру, горизонтальним переміщенням осі обертання клапана й остаточним ущільненням скирти поворотом клапана. Такий принцип дії, окрім ущільнення нижніх шарів, яке відсутнє при обертовому клапані, завдяки горизонтальному переміщенню осі обертання при відведенні клапана у вихідне положення, створює в нижній частині приймальної камери додатковий простір, який зменшує зависання маси при завантаженні і поліпшує рівномірність її заповнення. Причому у процесі роботи клапана комбінованої дії відбувається трансформація його механізму з механізму третього сімейства у механізм четвертого сімейства.

Скиртоутворювач із клапаном комбінованої дії складається з рами 1, що по горизонталі оперізує каркас 2, який охоплено вертикальною підковоподібної несучої рамкою 3 із закріпленими на ній опорними колесами 4. На даху 5 розташована площадка 6, до якої веде драбина 7. Ущільнення маси здійснюється клапаном 8 із приводом від гідравлічних циліндрів 9. Клапан 8 качається на цапфах, встановлених у повзунах 10, які прямолінійно горизонтально переміщаються по направляючим 11, розташованим у нижній частині каркаса 2. Передня частина скиртоутворювача спирається на блок поворотних коліс 12 зі сницею 13.

При розгляді деформування матеріалу обертовим клапаном приймаються такі допущення:

- - приймальна камера заповнюється масою, щільність якої змінюється в залежності від розташування по висоті; - при заповненні камери пресування масою тиск маси на клапан, викликаний лише силою ваги завантаженої неущільненої маси, незначний, тому початковий тиск на клапан рО приймається рівним нулю, тобто рО = 0; - процес зростання щільності маси при стисненні безупинний; - зусилля при стисненні не залежать від швидкості деформації; - при ущільнені переміщення матеріалу щодо клапана відсутнє; - сили взаємодії матеріалу й клапана нормальні його площині.

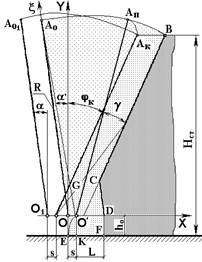

Рис. 1. Схема визначення тиску матеріалу на пресувальний клапан

При сталому режимі роботи, початковий об'єм прийомної камери, заповнюваний неущільненою масою, складається з об'ємів, перетин якого повздовжній осі скирти представлено фігурою АОGСBAО; призмою, перетином якої є паралелограм GСDO; паралелепіпедом, що має перетин у вигляді прямокутника ODFE. Для зручності розгляду питання ущільнення площа паралелограма GСDO і прямокутника ODFE - фігура GOEFDСG іменується 1-ю зоною, а площа фігури АОGСBAО - 2-ю зоною.

Верхня межа 1-ї зони має ординату

H1 =LсtgПСtgК/(сtgП+сtgК), (1)

Де L - переміщення скиртоутворювача за один хід клапана;

П - кут між положенням клапана наприкінці переміщення осі обер тання клапана й вертикаллю,

П =arсtg[tgК+S/(HС - hО)];

HС - висота стін скиртоутворювача;

HО - висота розташування осі обертання клапана;

S - величина переміщення осі обертання клапана.

Відносна деформація - відношення абсолютної деформації до вихідної величини, у першій і другій зоні відповідно буде

П 1 =x[1 - y/(HС - hО)]/(L +s); (2)

П 2=x[1 - y/(HС - hО)]/[y(tg +tgК) +L +s](HС - hО)]. (3)

У позначеннях перший індекс відповідає етапу, тобто "П" - підпресовування, "У" - ущільнення, "В" - виштовхування, а другий - зоні ущільнення.

У процесі ущільнення маси її щільність змінюється за залежністю

=О/(1 -), (4)

У свою чергу, як було сказано вище, вихідна щільність завантаженої маси нерівномірна за висотою розташування, тобто О =f(HС), відносна ж деформація маси обумовлюється етапом її ущільнення й висотою розташування.

Таким чином, зміна щільності маси й тиск клапана на масу при підпресовуванні для 1-ої й 2-ої зон відповідно будуть

П 1 =О/{1 - x[1 - y/(HС - hО)]/(L +s)}; (6)

П 2 =О/{1 - x[1 - y/(HС - hО)]/[y(tg +tgК)+L+s]}; (7)

У другий період (ущільнення) абсолютна й відносна деформація в першій зоні визначаються виразами

У 1 =(sіnП +sіn'); (10)

У 1 =(sіn п +sіnВ)/L, (11)

Де - поточний радіус клапана;

в - поточний кут повороту клапана, відлічуваний від вертикалі.

Щільність маси й тиск клапана на неї в цей період становитиме

У 1 =П 1L/[L -(sіnП +sіn')]; (12)

Відносне ущільнення, щільність маси й тиск клапана на масу в 2-й зоні відповідно будуть

У 2 =/(К +П); (14)

Де - поточний кут повороту клапан, відлічуваний від нуля до к+п - положення клапана в момент початку переміщення скиртоутворювача.

На другому етапі пресування зусилля при повороті клапана продовжує зростати, як тільки горизонтальна складова дорівнюватиме силам опору його переміщенню, почнеться його рух (виштовхування маси), який буде відбуватися до повного повороту клапана, тобто повороту на кут К. При цьому скиртоутворювач переміститися на відстань L.

Кінцеві параметри виштовхування в 1-й зоні - абсолютна й питома деформація щільності маси та тиск клапана на масу стануть такими, якими були після попереднього ущільнення, тобто

В 1 =S[1 - y/(HС - hО)]; (17)

В 1 =S[1 - y/[(HС - hО)]/[y(tg +tgК)+L+S]; (18)

В 1 =О/{1 - S[1 - y/[(HС - hО)]/[y(tg +tgК)+L+S]}; (19)

У цих виразах величина y змінюється від 0 до h1/соsК.

Кінцева питома деформація в 2-ій зоні становитимуть

В 2 =(К + п); (21)

В 2 =(К+ п)/(К+ п+), (22)

Де - кут, який охоплює ущільнену масу,

=2sіn[L соsК/(2r)].

При кінцевому положенні клапана залежності розподілу щільності й тиску по радіусу R клапана в цій зоні відповідно набувають вигляду

В 2 =У 2[1 +(К + п)]; (23)

PВ 2 =СЧехр[arY2(jК+a п)/g]. (24)

У результаті теоретичних досліджень ущільнення коливним клапаном комбінованої дії, який виконує поступовий перехід горизонтального зусилля ущільнення у вертикальне, отримані залежності, що характеризують зміну щільності і тиску клапана від його переміщення лінійного або кутового і від висоти розташування шару ущільнюваної маси. Вони дають змогу визначити розподіл щільності маси й тиску вздовж клапану на всіх періодах процесу пресування, що дозволяє визначити основні технологічні показники процесу.

У третьому розділі "Програма і методика експериментальних досліджень" викладено програму експериментальних досліджень, лабораторні дослідження процесу ущільнення стеблових матеріалів, зокрема, тут описано установку для дослідження стиснення стеблових матеріалів і установку для визначення режимів скиртоутворення і методики їх виконання, наведено методики польових досліджень процесу скиртоутворення, а саме, методику польових досліджень роботи скиртоутворювача із клапаном комбінованої дії, описано прилади, використовувані при дослідженнях, планування експериментальних досліджень і методика обробки отриманих результатів, аналіз математичної моделі факторів.

Дослідження процесу фізико-механічних і технологічних властивостей матеріалу й ущільнення стеблової маси виконувалися на лабораторному устаткуванні, а також у польових умовах на удосконаленому скиртоутворювачі з клапаном комбінованої дії, який проходив виробничу перевірку в господарстві.

Для опису процесу потокового утворення скиртоутворювачем стійкої скирти з подрібненої маси соломи й сіна при щільності маси не менш 100 кг/м 3 З ущільненням стеблової маси клапаном комбінованої дії необхідно знайти зусилля впливу клапана на масу на всіх етапах переміщення клапана при ущільненні. При цьому слід визначити:

- - вихідну щільність завантаженої маси і її розподіл по висоті приймальної камери скиртоутворювача; - максимальну продуктивність і енергоємність процесу; - тиск і зусилля впливу ущільнюючого клапана на масу при різних видах його переміщення в процесі формування скирти; - розподіл щільності маси по висоті й довжині скирти; - стан профілю верха формованої скирти; - стійкість форми скирти в процесі збереження.

Лабораторні дослідження при перевірці теоретичних залежностей, що виражають процес деформування стеблових матеріалів, фізико-механічних і технологічних їх властивостей, проводилися на установці, створеній на базі універсальної випробної машини УИМ-2055Р-05).

Для визначення ряду технологічних і конструктивних параметрів та режимів роботи потокового формування скирт щільністю понад 100 кг/м 3 скиртоутворювачем із клапаном комбінованої дії застосована допрацьована лабораторна установка.

Рівні варіювання факторів при проведені всіх лабораторних і експериментальних досліджень представлено в табл.1.

Таблиця 1 Рівні й інтервали варіювання факторів при проведені лабораторних і експериментальних досліджень

|

Рівні й інтервали варіювання факторів |

Кодоване значення |

Фактори і їхні позначення | |||||

|

Вологість W, % |

Середня довжина часток соломи L, м |

Хід шарніра клапана S, м |

Висота розташування шару маси НШ, м |

Кут повороту клапана Ц, град | |||

|

Ущільнення |

Виштовхування | ||||||

|

Х 1 |

Х 2 |

Х 3 |

Х 4 |

Х 5 |

X6 | ||

|

Верхній рівень |

+1 |

36 |

0.25 |

0.50 |

5.0 |

20 |

25 |

|

Основний рівень |

0 |

21 |

0.20 |

0.25 |

2.9 |

10 |

22.5 |

|

Нижній рівень |

-1 |

6 |

0.15 |

0 |

0.8 |

0 |

20 |

|

Інтервал варіювання |

15 |

0.05 |

0.25 |

2.1 |

10 |

2.5 |

У четвертому розділі "Результати досліджень режимів закладки грубих кормів скиртоутворювачем" наведено результати лабораторно-експериментальних досліджень і їх аналіз, який містить дослідження фізико-технологічних властивостей стеблових матеріалів при ущільненні і перевірку достовірності отриманих теоретичних закономірностей ущільнення стеблових кормів, визначення оптимальних параметрів і режимів роботи скиртоутворювача із клапаном комбінованої дії, де викладено розподіл щільності маси по висоті прийомної камери, ущільнення маси комбінованим клапаном та по висоті скирти та експериментальну перевірку достовірності отриманих розрахунків, наведено розподіл щільності маси по висоті скирти та профіль її верха і стійкість форми при зберіганні.

У результаті лабораторних досліджень, виконаних на лабораторній установці, отримано залежності повзучості деформацій при прикладанні до зразка постійного навантаження, релаксації напруги при постійній деформації і зусиль абсолютної деформації.

Величини Е, Н визначалися при миттєвому прикладанні постійного навантаження й записом деформації повзучості протягом двох годин. Вони становили:

- для житньої соломи

H =7.337-0.076W-53.096l-0.25Wl+0.002W2+186.667l2, (25)

E =11.719-0.129W-89.744l-0.129Wl+0.003W2+299.2l2, (26)

- для пшеничної соломи

H =7.084-0.062W-51.959l-0.37Wl+0.002W2+189.182l2, (27)

E =10.302-0.114W-77.212l-0.134Wl+0.002W2+ +258.986l2; (28)

- для ячмінної соломи

H =8.249-0.06W-61.213l-0.564Wl+0.002W2+229.533l2, (29)

E =11.975-0.133W-87.845l-0.179Wl+0.003W2+296.467l2. (30)

Тут модулі пружності Н і Е представлені в кПа, вологість - W у %, довжина часток соломи - l у м

Як показав аналіз отриманих залежностей - модулі пружності соломи знижуються зі збільшенням вологості і зростають з довжиною часток.

Перевірка придатності теоретичних закономірностей, а саме придатності рівняння запропонованого В. І.Особовим, та достовірності отриманих значень миттєвого Е і тривалого Н модуля пружності, проводилася при лабораторних дослідженнях ущільнення житньої соломи із середньою довжиною 200 мм при вологості 14 % на лабораторній установці. Модельний стіг із квадратним перетином площею 1 м 2 у камері довжиною 1 м формувався при стисненні маси з вихідною щільністю 32 кг/м3 до упора при швидкості v =0.03 м/с і витримуванні протягом =30 с.

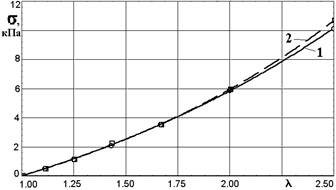

Аналіз отриманих даних показує, що запропоновані математичні вирази враховують вплив фактора часу на напружено-деформований стан матеріалу. Реологічні коефіцієнти цих формул із достатньою для практичних цілей точністю відображають фізико-механічні властивості матеріалу і явища повзучості деформації і релаксації напруги і можуть бути використані для розрахунку зусиль стиснення стеблових матеріалів рис.2.

Таким чином, при розрахунках зусиль, які діють на клапан скиртоутворювача при формуванні скирти, для прийнятої залежності слід брати такі коефіцієнти С =7.49665 ±0.77705 кПа і а =0.01822±0.00155 м3/кг.

Рис.2. Теоретично розраховані та експериментальні залежності напруги деформації від ступеня стиснення l маси: 1 - теоретичні дані; 2 - експериментальні дані

При польових дослідженнях ущільнення маси комбінованим клапаном виявлено, що зміна щільності маси при підпресовуванні у залежності від переміщення S осі клапана й висоти розташування ущільнюваного шару HШ описується виразом

СП 2 = 24.305+21.5041S+4.073HШ+5.1119S2-5.1547SHШ- _0.3654HШ 2, (31)

Від кута j повороту клапана і висоти розташування ущільнюваного шару HШ мають вигляд:

- при ущільненні

СУ 2=29.093+0.409a+0.0905HШ+0.0535j2+0.1332jHШ+ +0.2303HШ 2; (32)

- при виштовхуванні

СВ 2= -606.665+54.989j +1.819HШ -1.085j2 -0.009jHШ+ +0.477HШ 2. (33)

Залежність тиску клапана на масу при підпресовуванні в залежності від переміщення s осі клапана й висоти розташування ущільнюваного шару HШ представлено одержаним виразом

PП 2 =0.3836+6.6334s-0.4568HШ+1.7219s2-1.6082sHШ+0.0829HШ 2. (34)

Залежності тиску ущільнення від кута j повороту клапана й висоти розташування шару HШ при ущільнені та виштовхуванні представлено відповідно виразами:

PУ 2 =6.8794+0.0686j -3.7757HШ+0.0206j--2+0.0494jHШ+0.4833HШ 2; (35)

PВ 2= -224.033+19.6128j-1.256 HШ-0.3908j2-0.0033jHШ+0.3903HШ 2. (36)

Аналіз отриманих залежностей свідчить, що щільність соломи і тиск при підпресовуванні зростають лише в нижній частині клапана. При ущільненні вони збільшується як при повороті клапана, так і з висотою розташування шару. Обидві вони мають параболічний характер, причому залежність щільності від висоти наближається до лінійної. З початком переміщення скиртоутворювача залежність щільності від висоти шару залишається лінійною, а тиск зростає за гіперболою, досягаючи максимуму у верхніх шарах; залежності щільності й тиску від кута повороту - набувають вигляду перевернутої гіперболи, що пояснюється розпочатим рухом агрегату.

П'ятий розділ "Реалізація результатів досліджень" містить методику визначення конструкційно-технологічних параметрів скиртоутворювача, визначення продуктивності формування скирти, виробничу перевірку потокового скиртоутворювача із клапаном комбінованої дії, енергетико-економічну оцінку ефективності використання потокового скиртоутворювача, яка включає в себе комплексну оцінку конкурентоспроможності потокового скиртоутворювача із клапаном комбінованої дії, прогноз конкурентоспроможності і оцінку та економічну ефективність впровадження.

Продуктивність роботи скиртоутворювача пов'язана як із його конструкційними параметрами (HСк, hO, B, S, a, j, b), так зі щільністю r завантаженого матеріалу, яка у свою чергу залежать також від величини подрібнення l часток маси та продуктивності завантаження QЗ.

У виробничих умовах у процесі проведення експериментальних досліджень робота потокового скиртоутворювача із клапаном комбінованої дії перевірялася у ВК "Переможець" Якимівського району Запорізької області, для якого згідно договору було розроблено оригінальну конструкцію скиртоутворювача СПУ_36К.

При енергетико-економічній оцінці ефективності використання потокового скиртоутворювача за аналоги прийнято агрегат для скирдування соломи й сіна УСА 10 і потоковий скиртоутворювач СПУ-30. При цьому слід брати до уваги, що у першому варіанті порівнюються дві машини - потоковий скиртоутворювач СПУ 36К з клапаном комбінованої дії і універсальний скиртувальний агрегат УСА 10, а в другому - визначається доцільність виконання модернізації скиртоутворювача СПУ-30, тобто застосування на ньому клапана комбінованої дії.

Комплексна оцінка свідчить, що коефіцієнт технічного рівня пропонованого потокового скиртоутворювача із клапаном комбінованої дії вище від порівнюваних і становить відповідно 1,44 і 1,07, а прогноз показує, що тривалість конкурентоспроможності розробки у порівнянні з УСА-10 становить 2,72 і у порівнянні з СПУ-30 - 0,51 року.

Оцінка економічної ефективності показала, що впровадження потокового скиртоутворювача з клапаном комбінованої дії у порівнянні з УСА-10 і СПУ_30 дає змогу підвищити продуктивність праці відповідно на 73,0 і 16,7 %, зменшити прямі витрати при експлуатації на 31,4 і 10,8 %, у тому числі паливно-енергетичних ресурсів на 34,0 і 16,7 %, зменшити питомі капітальні вкладення відповідно на 33,7 і 14,2 %; одержати економічний ефект відповідно 36396,8 і 9629,6 грн.

Термін окупності скиртоутворювача при цьому становить відповідно 1,98 та 0,25 року.

Похожие статьи

-

Актуальність теми. Під зерновими й зернобобовими в Україні зайнято 13.2 млн. га, або 46.5 % сільськогосподарських угідь. Врожай соломи становить більш 54...

-

Основний зміст роботи - Оптимізація технологічного процесу лущення власнокруп'яних культур

Власнокруп'яний культура лущення технологічний У вступі подано загальну характеристику роботи, розкрито сутність і стан наукової проблеми та її значення,...

-

Сучасний стан і завдання по підвищенню врожайності та поліпшення якості гібридного насіння кукурудзи (огляд літератури) Аналіз джерел літератури, в яких...

-

Дощування транзитний трубопровід У першому розділі "Аналіз основних напрямків удосконалення та розвитку дощувальних машин в Україні" розглянуто сучасний...

-

Генетичний вегетація зерно Лівобережний Лісостеп України, що є одним із основних виробників продовольчого зерна озимої пшениці, характеризується...

-

ЗАГАЛЬНА ХАРАКТЕРИСТИКА РОБОТИ - Агробіологічна оцінка підщепи винограду сорту Таїровський 1

Актуальність роботи. Щеплена культура винограду, незважаючи на всі пов'язані з нею труднощі, є поки що єдиним способом створення довговічних і...

-

У Першому розділі дисертації "Теоретичні основи формування економічного механізму раціонального використання та охорони земель сільськогосподарського...

-

Дисертаційна робота виконана упродовж 19992008 рр. на кафедрі анатомії і гістології Харківської державної зооветеринарної академії; на базі проблемної...

-

Виды работ Давление в шинах задних колес, (кгс/см 2) Давление в шинах передних колес, (кгс/см 2) МТЗ-100 МТЗ-102 Для всех видов работ Для работы на...

-

Остеометричний скелет ссавці Актуальність теми. Серед розмаїття біологічного матеріалу, який є об'єктом судової ветеринарної експертизи, суттєве значення...

-

Проектні параметри технології в господарстві з введенням нового цеху дорощування поросят Відповідно до завдань індивідуального варіанту ми розраховуємо...

-

Результати аналізу літературних джерел свідчать, що коренева губка завдає значної шкоди насадженням сосни. Вона викликає строкату гниль і є особливо...

-

Актуальність роботи. Забезпечення ефективного функціонування існуючих зрошувальних систем, їх реконструкція та створення нових систем - це комплекс...

-

Опрыскивание - метод химической защиты растений, заключающийся в нанесении на обрабатываемую поверхность (почвы или растений) пестицидов в виде...

-

Важливо також забезпечити оптимальні параметри мікроклімату на фермі. Перспективні дифузійна (припливне повітря подається через проникну стелю) і...

-

А) Алгоритм кинематических расчетов для гоновых способов движения(МТЗ-82 КРН 4,2) 1. Для разбивки участка на загонки определил оптимальную ширину загона...

-

Актуальність теми. Загальна тенденція розвитку складної мобільної сільськогосподарської техніки в напрямку інтенсифікації виконання технологічних...

-

Загальна характеристика роботи - Методологія управління системою землекористування великих міст

Актуальність теми. Становлення України як суверенної держави з ринковою економікою супроводжується виникненням цілої низки соціально-економічних проблем,...

-

Нормальне функціонування тваринницьких ферм можливо при стабільному водопостачанню, яке забезпечує сукупність системи: джерел води, водозабірних споруд,...

-

Луговые растения для своего развития требуют значительного количества воды. За период вегетации они испаряют до 5 тыс. т воды с 1 га. Луговые многолетние...

-

Актуальність теми. В Україні середня врожайність гречки складає 6,9 ц/га, а валове виробництво її зерна складає близько 274,6 тис. тонн, що не...

-

Нематода буряк зволоження Актуальність теми. Цукрові буряки для України є однією із найбільш важливих сільськогосподарських культур і одним із головним...

-

Актуальність теми досліджень. Висока яєчна продуктивність птиці досягається введенням у комбікорми високоенергетичних кормів та різних...

-

Сельскохозяйственные предприятия, здания и сооружения размещают в производственных зонах перспективных населенных пунктов. За выбор участка для...

-

Загальна характеристика роботи - Оптимізація технологічного процесу лущення власнокруп'яних культур

Актуальність теми. Перспективи розвитку технології виробництва круп на сучасному етапі ринкової реформи в Україні тісно пов'язані, насамперед, з...

-

Актуальність теми. До числа невирішених проблем сучасного тваринництва відноситься зниження рівня природної стійкості тварин, викликаного різними...

-

В сучасних умовах одним із головних завдань лляної галузі є виробництво високоякісної конкурентоспроможної продукції, яка може бути використана не тільки...

-

Актуальність теми. Птахівництво - одна з галузей тваринництва, яка першою стала на шлях інтенсивного розвитку і за короткий період вийшла на передові...

-

Актуальність теми. Серед головних завдань агропромислового комплексу України важливе значення має збільшення врожайності кукурудзи як однієї з провідних...

-

- У поколіннях, що розщеплюються, після окомірного добору в полі та структурному аналізі слід відбирати рослини та сім'ї з максимальними значеннями...

-

Актуальність теми. Вирощування і утримання домашніх тварин спрямовано на максимальний розвиток їхньої продуктивності при мінімальних затратах. Проте...

-

Дорослі свині на відгодівлі (вибракувані матки і кнури) це молодняк, призначений для відгодівлі до маси 120--130 кг, а також вибракувані дорослі тварини...

-

Дана курсова робота стосується території Карпатського національного природного парку (КНПП), загальна вкрита лісом площа якого складає 33998,3 га. Усі...

-

СУЧАСНІ АСПЕКТИ СИСТЕМИ ЗАХИСТУ ЗЛАКОВИХ КУЛЬТУР В АГРОЕКОСИСТЕМАХ Огляд наукової літератури . Світовий досвід інтенсифікації землеробства за рахунок...

-

На основе анализа информации, приведенной в 1 главе пояснительной записки можно сделать следующие выводы: - все основные показатели деятельности...

-

Для обеспечения работы комбайна необходимо выполнение условия: N Дв ? N Т , (6.1) Где N Дв - мощность двигателя, КВт ; N Т - мощность, необходимая...

-

Для правильного выращивания молодняка крупного рогатого скота необходимо соблюдать следующие зоогигиенические правила:Полноценное кормление и правильное...

-

Групи тварин Кістки Лопатка Плечова Променева Ліктьова Тазова Стегнова Велика гомілкова Кріль-заєць D1 * , D2 * , D5 ** D2 ** Кріль-байбак D5 ** D5 * D5...

-

ВСТУП - Сучасний стан і перспективи розвитку постійної лісонасінної бази дуба звичайного на Сумщині

Актуальність теми. Необхідною умовою створення високопродуктивних, високоякісних і стійких лісових насаджень є використання садивного матеріалу...

-

Експертиза тварин при отруєні токсичними речовинами - Судова ветеринарна медицина

Отруєнням або інтоксикацією - називають любі розлади загального стану тварин, хворобу або смерть, викликані дією отрути. Тварини отруюються частіше...

Основний зміст роботи - Обгрунтування параметрів і режимів роботи потокового скиртоутворювача для формування скирт підвищеної щільності