Выбор, обоснование и описание принятой схемы технологического процесса - Теплоизоляция пенобетона

Технологическим процессом называют процесс обработки сырья и полуфабрикатов до получения готовых материалов или изделий.

Производство пеноблока осуществляется по агрегатно-поточной технологии. Технологический процесс производства осуществляется в следующей последовательности по постам:

В цементно-песчаную смесь добавляется пенообразователь или готовая пена. После перемешивания компонентов смесь готова для формирования из нее различных строительных изделий: стеновых блоков. Его пористость создается не только сферическими ячейками, но и капиллярными порами, образующимися от гидратирующей и избыточной воды затворения (контракционная и капиллярная пористость). Поэтому содержание воздуха в пенобетонах может достигать 95 и более процентов.

При приготовлении пенобетона воздух под избыточным давлением вводится в бетонную смесь с помощью отдельно приготовленной пены. В ходе структурообразования пенобетона, состоящий из пузырьков воздуха, на поверхности которых равномерно распределены частицы цемента, имеющие размер от 20 до 80 микрон, постепенно преобразуется в поризованный камень.

Пену готовят из водных растворов в специальных пеносмесителях. В результате выполнения основных технологических операций приготовления пенобетона, в бетонной смеси происходят качественные изменения, его молекулярная структура приобретает свойства системы сферических ячеек диаметром от 0,1 до 2 мм в неограниченной матрице (например, в цементно-песчаной). Окончательно структура готового изделия создается, после его формования и твердения.

Пористая структура полностью формируется в очень короткий промежуток времени в условиях механического перемешивания под избыточным давлением. Поэтому температура окружающей среды, точность дозировки компонентов, в том числе строгое выдерживание водотвердого отношения, постоянство свойств вяжущего и кремнеземистых заполнителей не оказывают в этом случае такого большого влияния на свойства материала.

Схема технологического процесса производства пенобетона состоит из этапов:

- участок хранения, подготовки и подачи сырьевых материалов

Для приема и хранения цемента используются специальные бункера (силоса), объем которых рассчитывается исходя из производительности. Доставка материалов осуществляется автоцементовозами. Загрузка цемента в силос осуществляется по цементопроводу с помощью пневмонагнетателя автоцементовоза. Силоса снабжены системой аэрации, фильтрами и вибропобудителями. Шнековым транспортером предназначенным для транспортировки цемента обеспечивается стабильная подача в весовой дозатор.

Доставка песка осуществляется автосамосвалами. Песок загружается автосамосвалом или фронтальным погрузчиком в приемный бункер (объем бункера рассчитывается исходя из производительности). Из бункера песок поступает на виброгрохот, с помощью которого происходит отсеивание засоряющих включений и зерен песка крупнее 2 мм. Просеянный песок по ленточному транспортеру поступает в накопительный бункер.

Вода заливается в специальные емкости перед началом смены. Емкости оснащены насосами, счетчиками воды и системой подогрева. Рекомендуемая температура воды затворения + 40 +50°С. Вода с помощью насоса подается в пенобетоносмеситель. Отсчет количества воды производится по расходомеру, встроенному в магистраль подачи воды затворения.

- Смесительный участок ( приготовление пенобетонной смеси)

Из весовых дозаторов цемент и песок, вода, ускоритель поступает в пенобетоносмесительную установку в которой раствор перемешивается в течении 2 минут до однородного состояния.

Из весового дозатора пеноконцентрат и вода поступают в пеносмеситель где происходит смешивание и с помощью насоса поступает в пеногенератор для образования пены.

После завершения приготовления раствора, оператор включает пеногенераторную установку, и техническая пена заданной кратности поступает в пенобетоносмеситель. Пенобетонная смесь перемешивается в течение 3 минут.

- Участок формовки

Готовая пенобетонная смесь через сливной кран смесителя с помощью избыточного давления по резиновому растворопроводу равномерно разливается в формы. Форма состоит из двух частей - поддона и съемных взаимозаменяемых бортов. Поддон представляет собой тележку на четырех колесах с металлическим основанием. Перед заливкой пенобетонной смеси, съемные борта смазываются и устанавливается на поддон. Установленные на автоклавные тележки формы, поступают в автоклав.

- Участок автоклавной обработки

Для запаривания изделий в автоклавах используют влажный насыщенный водяной пар, быстро конденсирующийся и создающий водную среду в порах материала. При поступлении из котельной сухого насыщенного пара его увлажняют при помощи специальных увлажнителей. Перегретый пар для автоклавной обработки не применяется. Давление пара в изотермический период запаривания обычно составляет от 9 до 13 атмосфер (175-190ОС). необходимость подъема давления до 9 атмосфер объясняется тем, что интенсивность растворения SiO2 В растворе начинается при температуре 170-175 оС.

Расход пара на 1 м3 Пенобетона колеблется от 225 до 300 кг.

В целях наиболее экономического использования пара автоклавы работают с перепуском пара из одного автоклава в другой: в только что загруженный изделиями автоклав сначала подают отработанный пар из другого автоклава, в котором изотермический период запаривания уже окончился, лишь после выравнивания давления в обоих автоклавах начинается выпуск в первый автоклав свежего пара из котельной. Перепуск обработанного пара из одного автоклава в другой осуществляется постепенным открыванием парового вентиля.

Процесс тепловлажностной обработки по характеру происходящих при этом физико-химических явлений может разделится на три стадии.

Первая стадия начинается с момента впуска пара в автоклав и продолжается до тех пор, пока температура обрабатываемых изделий не будет равна температуре пара. Эта стадия характеризуется преимущественно физическими явлениями. Впускаемый в автоклав пар начинается охлаждаться и конденсироваться от соприкосновения с холодными изделиями и внутренней поверхностью автоклава. Вначале конденсирующийся пар осаждается на внешних поверхностях изделий, а затем по мере повышения давления проникает в капилляры и поры изделий, конденсируясь в которых, также создает водную среду.

Вода растворяет растворимые соединения, входящие в состав изделий, и образует их растворы.

Следовательно, образование растворов в порах и капиллярах изделий будет в свою очередь способствовать конденсации водяного пара и дальнейшему увлажнению изделий. Наконец, капиллярные свойства материала являются одной из причин конденсации водяного пара в порах изделий. Таким образом, первая стадия тепловлажностной обработки в автоклавах заключается в основном в создании в порах материала и на его поверхности водной среды, необходимой для дальнейших физико-химических процессов.

Вторая стадия начинается при достижении в автоклаве 175-190ОС, чему способствует давление пара приблизительно 9-13 атмосфер. К началу этого периода поры материала заполнены уже водным раствором гидроокиси кальция, который начинает взаимодействовать с кремнеземом.

Растворимость SiO2 повышает с увеличением содержания в растворе гидроксильных ионов ОН- - от диссоциации Са(ОН)2, что в свою очередь зависит от температуры: с возрастанием температуры растворимость Са(ОН)2 увеличивается. В начале взаимодействия кремнезема с цементом ионы ОН гидратируют молекулы SiO2 и образуют SiO2* Н2О. Гидратированные молекулы SiO2 вступают в соединение с ионами Са и образуют силикаты кальция, находящиеся в коллоидальном состоянии. Первоначально эти новообразования возникают на поверхности отдельных песчинок. По мере роста коллоидных оболочек вокруг зерен кварца эти оболочки образуют сплошную массу сросшихся между собой песчинок, окаймленных гелем гидросиликата кальция.

В дальнейшем коллоидный характер гидросиликата кальция переходит в кристаллические. Мелкие кристаллы, образующиеся в различных местах коллоидной массы, представляют собой многочисленные центры кристаллизации. Под влиянием температуры и при наличии водной среды они быстро разрастаются и создают своеобразную мелкокристаллическую структуру материала.

Таким образом, во второй стадии тепловлажностной обработки в водной среде при повышенной температуре происходит образование гидростликата кальция вначале в коллоидном состоянии, которое затем постепенно переходит в кристаллическое.

Третья стадия процесса тепловлажностной обработки протекает после прекращения подачи пара в автоклав; она характеризуется постепенным снижением давления в автоклаве. В результате снижения давления воды, заполняющая поры изделий, интенсивно испаряется, раствор становится насыщенным и происходит осаждение гидросиликата кальция, увеличивающего прочность сцепления отдельных песчинок. Продолжающееся обезвоживание способствует дегидратации соединений, составляющих массу материала. Наибольшее значение имеет дегидратация геля SiO2.

Таким образом, в последней стадии запаривания к основному фактору образования прочности материала - перекристаллизация гидросиликата кальция - добавляется фактор прочности от дегидратации геля кремнезема.

После автоклавной обработки готовые блоки перемещаюся на пост складирования готовой продукции, где укладываются на поддон и обтягиваются стрейч пленкой.

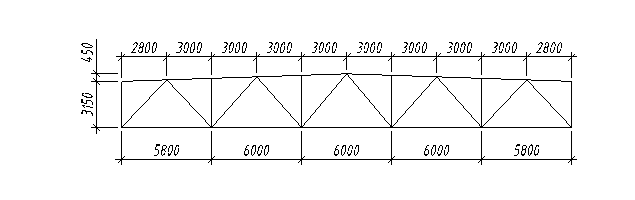

Схема производства пенобетона автоклавного твердения

Похожие статьи

-

Описание технологического процесса - Цех по производству пенобетонных изделий

Технологический процесс начинается с подготовки сырьевых материалов. Подготовка сырьевых материалов заключается в обжиге известняка, измельчения...

-

1 - наклонный конвейер для подачи песка и щебня; 3 - грузоподъемное устройство; 4 - рукавный фильтр; 5 - винтовой конвейер; 6 - циклон; 7 и 9 - верхний и...

-

Земляные работы. Перед началом строительства необходимо провести расчистку территории. Деревья валят механически, при помощи бульдозера Т-74. При помощи...

-

Выбор способа и технологической схемы производства Рисунок 1 Выбор технологического способа производства При выборе технологии производства ячеистого...

-

Технологический процесс - Разработка генплана

Заводы по производству железобетонных изделий выпускают незаменимую в условиях современного строительства продукцию: различные виды бетонов и растворов,...

-

После формования автоклавного поезда массивы транспортируются в автоклав. Транспортирование происходит по передвижному автоклавному мосту и массивы...

-

На проектируемом хлебозаводе выпускается следующий ассортимент хлеба: - Хлеб белый пшеничный формовой из муки первого сорта 0,75 кг, вырабатывается по...

-

Бесперебойность работы водозабора зависит от места его расположения и конструкции сооружений, входящих в технологическую схему водозаборного узла. При...

-

Производительность, 25 Характеристика готовой продукции (бетона, раствора) Раствор строительный цементный марки 150 Характеристика сырья Ц:П=1:2,5 Фонд...

-

Выбор и обоснование схемы системы отопления - Отоплнеие и вентиляция жилого дома

При выборе системы отопления следует обосновать принятие решения: вида разводки магистралей (верхней или нижней, тупиковой или с попутным движением...

-

Технологический процесс изготовления ППУ - Теплоизоляционные изделия из пенополиуретана

Технологический процесс изготовления ППУ предусматривает следующие технологии: заливка в формы и напыление. Заливка в формы - основная технология...

-

Мероприятия, приводящие к экономии тепловой энергии [3]: - снижение температуры наружной поверхности ограждающих конструкций теплового агрегата с 40...45...

-

Обоснование решений, принятых при проектировании стройгенплана Строительный генеральный план является важным документом проекта производства работ. Он...

-

Выбор технологической схемы монтажа. Унификация объемно-планировочных и конструктивных параметров одноэтажных промышленных зданий позволила разработать...

-

Выбор способа и технологической схемы производства При производстве керамического кирпича используется метод полусухого прессования и метод пластического...

-

В проектируемой пекарне вырабатывается два вида продукции - это батон особый массой 0,45 кг и роглики массой 0,1 кг. Тесто для данных изделий готовится...

-

Изготовление изделий из неавтоклавного пенобетона Технология производства пенобетона достаточно проста. Ячеистая структура может быть получена на основе...

-

Технологический процесс - Технология оштукатуривания фасада теплоизоляционными штукатурками

Для штукатурных работ необходимо подготовить обычные инструменты: мастерок, набор разных шпателей, правило, уровень и маяки (узкие пластиковые или...

-

Основые технологические процессы и оборудования - Кровельные керамические изделия

Глину для производства керамической черепицы добывают в карьерах, расположенных обычно внепосредственной близости от завода. Глины обычно залегают на...

-

Метод сухой минерализации отличается от других технологий производства пенобетона тем, что в нем вся вода, необходимая для затворения цемента вводится в...

-

Строительные смеси (бетонные, растворные, керамические, асбестоцементные и др.) широко применяются в строительстве и при производстве строительных...

-

Головная компрессорная станция включает в себя три компрессорных цеха, с подключением каждого к своему магистральному газопроводу. Газ с узлов...

-

Состав и режим работы предприятия Режим работы цеха и его отделений определяются технологическими особенностями производства, и характеризуется...

-

Удельный расход сырьевых материалов (кг) на 1смеситаблица 2.3 П:Ц Материал Цемент (Ц), кг Песок (П), кг Вода (В), кг 1:2.5 510 0.42 1275 0.857 240 0.24 -...

-

Согласно проекту, требуется запроектировать металлический мост балочной системы. Балочные пролетные строения характеризуются тем, что при воздействии на...

-

Концентрация загрязнений по мутности и цветности составляет: максимальная мутность - 250 мг/л; минимальная мутность (в зимнее время) - ...мг/л; цветность...

-

Обоснование технологической схемы производства Рассмотрим две технологические линии по производству стеновых панелей конвейерную. Конвейерное...

-

Для осуществления технологического процесса производства тяжелого бетона составляется схема, в которой описываются все технологические операции...

-

Теплоизоляция пенобетона, Характеристика и номенклатура продукции - Теплоизоляция пенобетона

Характеристика и номенклатура продукции Блоки пенобетонные изготавливаются на основании ГОСТ 31359-2007 (взамен ГОСТ25495-89) "Бетоны ячеистые...

-

Технологический процесс производства сборных бетонных и железобетонных изделий состоит из ряда самостоятельных операций, объединяемых в отдельные...

-

Сырьем для производства обыкновенного глиняного кирпича является суглинок средней, пылевой коричневого цвета, добываемый в карьере. Добыча глины...

-

Введение - Теплоизоляция пенобетона

Впервые ячеистые бетоны были получены в конце XIX в. Промышленное производство их началось в 20-х годах нашего столетия. В 1924 г. в Швеции был предложен...

-

Определение ячеистого бетона. Место автоклавного газобетона (отличие от других видов). Бетон ячеистый - искусственный камневидный пористый строительный...

-

Описание технологии производства газобетона - Ячеистые бетоны

Бетоны с ячеистой структурой могут быть получены способом газообразования. Такие автоклавные и неавтоклавные ячеистые бетоны получают на основе...

-

Тепловлажностная обработка в автоклаве заключается в медленном подъеме давления и соответственно температуры до максимального значения, выдержке...

-

Обжиг изделий Обжиг Изделий проводят в Печах Различной конструкции: в Муфелях с рабочим пространством, защищенным от нагревателей огнеупорным коробом, в...

-

Обоснование принятого метода организации работ Весь комплекс дорожно-строительных работ подразделяется на линейные и сосредоточенные. Линейные работы...

-

Центрально-сжатые колонны воспринимают вертикальную продольную силу, приложенную по оси колонны, поэтому все поперечное сечение колонны испытывает...

-

Выбор расчетных параметров теплоносителя Расчетные параметры теплоносителя согласно требованиям санитарно-гигиенических норм, изложенные в СНиП...

-

Технологический процесс производства - Цех по производству пенобетонных изделий

Производство изделий из теплоизоляционного ячеистого бетона включает следующие основные технологические операции: подготовку сырьевых материалов,...

Выбор, обоснование и описание принятой схемы технологического процесса - Теплоизоляция пенобетона