Технология пенобетона: метод сухой минерализации пены; синерезис пены; принципиальная схема получения изделий по конвейерной технологии - Характеристика ячеистых бетонов и газобетона

Метод сухой минерализации отличается от других технологий производства пенобетона тем, что в нем вся вода, необходимая для затворения цемента вводится в составе пены, тогда как при других технологиях, вода - отдельный компонент. Благодаря тому что пена содержит большое количество воды (пена низкой кратности), в нее можно вводить цемент и заполнители (песок, зола) в сухом виде. В смесителе происходит перемешивание жидкой пены с другими компонентами и дальше следует заливка пенобетона в формы или опалубку.

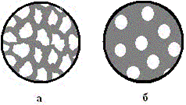

При одинаковом количестве цемента и песка, пенобетон, полученный методом сухой минерализации, будет крепче пенобетона полученного обычной технологией - Значительно проще технологический процесс - Возможность получать широкий диапазон марок (от Д300 до Д900), на обычном оборудовании это практически не возможно В методе "сухая минерализация" вода необходимая для гидрации цемента вводится вместе с пеной, поэтому пена имеет иную структуру нежели при обычном методе изготовления. Именно структура тяжелой пены дает возможность повысить прочность пенобетона. На рисунке показана структура пены структура пены при производстве пенобетона.

А - структура пены при обычной технологии б - структура пены при "сухой минерализации"

Синерезис пены количественно характеризуется объемом жидкости, собирающейся ниже границы раздела пена / раствор за определенные промежутки времени. [1]

Синерезис пен является одной из - стадий процесса старения пен, поэтому исследование закономерностей синерезиса позволяет раскрыть некоторые важные особенности механизма разрушения пен. Кроме того, знание изменения кратности пены во времени может представлять и самостоятельный интерес при применении пен на практике.

Необходимым условием технологии непрерывного формования пенобетонных изделий является то, что готовая пенобетонная смесь, разлитая в формы непрерывно движущегося конвейера, должна схватываться и набирать прочность, достаточную для снятия готовых изделий из форм конвейера через 20-30 минут после ее приготовления. Однако, достижение этого условия осложняется тем, что для приготовления пенобетона необходимо готовить формовочные смеси с избыточным количеством жидкой фазы по отношению к вяжущему, вызывающей длительный индукционный период структурообразования цементного камня в пенобетоне (8-12 часов).

Запускается смеситель и на вращающийся вал смесителя загружается заранее приготовленные компоненты: воду, цемент, песок. Приготовление цементно-песчанного раствора занимает не более 3-4 минут. Не останавливая смеситель, подается пену из пеногенератора заданной плотности до полного объема. В течение 1-2 минут, перемешивается готовящейся раствор до однородной массы. Закрывается горловина смесителя и подается с помощью компрессора, сжатый воздух. Пенобетонная смесь после перемешивания подвергается воздействию давления, при этом воздушные пузырьки сжимаются пpопоpционально величине избыточного давления. В сжатом состоянии пузырьки упрочняются. В результате в смесителе находится строительный pаствоp, в котором pавномеpно pаспpеделена пена.

Смесь транспортируется к месту укладки (формы, наливной пол и др.), заливается в легкосъемную опалубку. В течение 7-9 часов пенобетон набирает необходимую прочность для снятия опалубки. После этого пенобетонный массив на поддоне переносится траверсой на резательный комплекс для резки пенобетона.

Похожие статьи

-

Составные части газобетонной массы загружаются в газорастворомешалку в следующей последовательности. Сначала заливается песчаный шлам, потом известь....

-

Изготовление изделий из неавтоклавного пенобетона Технология производства пенобетона достаточно проста. Ячеистая структура может быть получена на основе...

-

Описание технологии производства газобетона - Ячеистые бетоны

Бетоны с ячеистой структурой могут быть получены способом газообразования. Такие автоклавные и неавтоклавные ячеистые бетоны получают на основе...

-

Вспучивание массы: особенности процесса; факторы влияния. Легкие бетоны относят к наиболее распространенным материалам для изготовления несущих,...

-

Технология газобетона - Характеристика ячеистых бетонов и газобетона

Технология газобетона: Вяжущие вещества - виды, требования; Назначение извести в составе бетонной смеси; виды газобетоносмесителей; Способы формования...

-

Задач - Характеристика ячеистых бетонов и газобетона

Рассчитать состав газобетонной смеси. Средняя плотность газобетона 500 кг/м3. Вяжущее - шлакощелочное. Содержание извести 15 %, гипса 5%. Вибрационная...

-

Установки по приготовлению смесей необходимо размещать непосредственно у строящейся дороги, или в притрассовых карьерах, или у железнодорожных, водных...

-

Результатом выполненных авторами за 12 лет (1995-2006) теоретических исследований и прикладных работ стало создание комплексной инновационной технологии...

-

Сырьевые материалы - Ячеистые бетоны, строительные изделия и конструкции на их основе

Вяжущим для цементных ячеистых бетонов обычно служит портландцемент. Бесцементные ячеистые бетоны (газо - и паносиликат) автоклавного твердения...

-

Ячеистые теплоизоляционные бетоны. Общие характеристики - Ячеистые бетоны

Ячеистые бетоны классифицируются в первую очередь по способу получения пористой структуры на газобетоны и пенобетоны. Получение пористой структуры...

-

Известно, что основными преимуществами пенобетона являются: экологическая чистота, влагостойкость, низкая теплопроводность, монолитность, негорючесть....

-

Цементно-песчаную черепицу выпускают многие производители. За столетие технология производства цементно-песчаной черепицы шагнула далеко вперед, и...

-

Изготовление портландцемента -- сложный энергоемкий процесс, требующий больших затрат топлива. На обжиг 1 т клинкера затрачивается около 226 кг условного...

-

ТЕХНОЛОГИЧЕСКИЙ РАСЧЕТ, Режим работы цеха - Цех по производству пенобетонных изделий

Режим работы цеха Расчет расхода материалов на 1 замес в 1 л исходного состава определяют по следующим формулам: Вяжущего Извести Цемента Песка Гипса...

-

Основные характеристики пенобетона - Ячеистые бетоны

Неавтоклавный пенобетон наряду с высокими тепло - и звукоизоляционными свойствами имеет низкие коэффициенты усадки и водопоглощения, обладает высокой...

-

ВЫБОР И ОБОСНОВАНИЕ СЫРЬЕВЫХ МАТЕРИАЛОВ - Характеристика технологии легких бетонов

Рациональный выбор исходных материалов является важным фактором обеспечения требуемых технических, технологических и экономических характеристик бетона....

-

Промышленное производство изделий из ячеистого бетона началось в первой половине прошлого столетия по технологической схеме, заимствованной из опыта...

-

Классификация - Ячеистые бетоны, строительные изделия и конструкции на их основе

Ячеистый бетон классифицируется по способу получения пористой структуры на газобетоны и пенобетоны. Получение пористой структуры возможно также путем...

-

Характеристика применяемых материалов При выполнении исследования для сопоставления результатов при определении свойств бетонных смесей и бетонов в...

-

Технология теплогидроизоляции на примере трубопровода - Теплоизоляционные изделия из пенополиуретана

При монтаже скорлуп (сегментов) на "тело" трубопровода необходимо соблюдать следующие правила и последовательность: - металл трубопровода должен быть...

-

Основные процессы производства тяжелого бетона Производство тяжелых бетонов Пропорции для производства тяжелого бетона могут отличаться друг от друга в...

-

Технология получения и применения ГЦ - Глиноземистый цемент

В зависимости от метода обжига различают два способа производства глиноземистого цемента: А) по методу спекания; Б) по методу плавления. При производстве...

-

Выбор способа и технологической схемы производства Рисунок 1 Выбор технологического способа производства При выборе технологии производства ячеистого...

-

Производительность, 25 Характеристика готовой продукции (бетона, раствора) Раствор строительный цементный марки 150 Характеристика сырья Ц:П=1:2,5 Фонд...

-

Характеристика исходных материалов, используемых для производства цементно-песчаной черепицы Материалы, применяемые для изготовления черепицы, должны...

-

Технология производства железобетонных изделий - Производство железобетонных изделий

Основные операции при производстве железобетонных изделий: приготовление бетонной смеси, изготовление арматурных изделий, армирование и формование...

-

История развития технологии бетона - Развитие технологии тяжелого бетона

Бетон -- один из древнейших строительных материалов. Из него построены галереи египетского лабиринта (3600 лет до н. э.), часть Великой Китайской стены...

-

Для устройства дорожных оснований из грунтов, укрепленных шламонефелиновыми вяжущими, разрешается применять все виды и разновидности крупнообломочных,...

-

Бетоны термосного твердения - Виды бетонов

Задачи проектирования состава бетона при выдерживании конструкции методом термоса преследуют цель определить такое соотношение компонентов бетонной...

-

Особенности технологии и контроль. - Технология и организация строительных процессов

Прогревать бетон нужно в соответствии с проектом производства работ и технологическими картами, в которых должны быть схема установки электродов,...

-

Бетоны термосного твердения - Виды бетона

Задачи проектирования состава бетона при выдерживании конструкции методом термоса преследуют цель определить такое соотношение компонентов бетонной...

-

Технологический процесс производства - Цех по производству пенобетонных изделий

Производство изделий из теплоизоляционного ячеистого бетона включает следующие основные технологические операции: подготовку сырьевых материалов,...

-

Пеногипс - Гипсовые вяжущие вещества и их применение в строительстве

Пеногипс представляет собой пористый материал, который состоит из множества мелких воздушных ячеек, изолированных друг от друга тонкими стенками...

-

Заключение - Ячеистые бетоны, строительные изделия и конструкции на их основе

Неавтоклавный пенобетон, по сравнению с автоклавным пено - или газобетоном, позволяет резко снизить затраты на утепление стен и крыш домов и значительно...

-

Схема Рис. 1. Схема подпорной стены Q = 15 кН/м H = 8,0 м B = 2.8 м D = 0.5 м H =1.0м Данные по грунтам Г = 1.91т/м3; КФ= 0,1934 см/год; ГS = 2,68 т/м3;...

-

Основные свойства продукции - Ячеистые бетоны, строительные изделия и конструкции на их основе

Прочность и плотность являются главными показателями качества ячеистого бетона. Плотность, колеблющаяся от 300 до 1200 кг/м^3, косвенно характеризует...

-

Номенклатура продукции Шлакобетон (бетон на золошлаковых смесях тепловых электростанций - ТЭС или на топливном шлаке, гранулированном доменном или...

-

ВЕДЕНИЕ - Характеристика технологии легких бетонов

Из шлакобетона возводят монолитные и блочные наружные и внутренние стены. Шлакобетон является дешевым и хорошим конструкционным материалом для...

-

Введение, Историческая справка - Ячеистые бетоны, строительные изделия и конструкции на их основе

Ячеистыми бетонами и силикатами называют искусственные каменные материалы, состоящие из затвердевшего вяжущего вещества (или смеси вяжущего и...

-

Ускорение твердения бетона позволяет быстрее получить изделия с отпускной прочностью, повысить оборачиваемость форм и другого оборудования, а так же...

Технология пенобетона: метод сухой минерализации пены; синерезис пены; принципиальная схема получения изделий по конвейерной технологии - Характеристика ячеистых бетонов и газобетона