Описание процесса получения серной кислоты - Работа сернокислотного производства

Первая ступень мокрой очистки газа производится в cкруббере Вентури, где слабая 25 %-ная серная кислота для орошения газа подается насосами на два отдельных независимых коллектора, имеющих восемь брызгал каждый. Брызгала выполнены из SiC. Дополнительно имеется система аварийного распыления, которая соединена с аварийным резервуаром для воды быстрого охлаждения, который в случае отказа одного из независимых контуров орошения cкруббера подает промывную кислоту в соответствующие распылительные форсунки, она включается устройством, регулирующим температуру газа на выходе газа из скруббера Вентури, и/или низким давлением циркулирующей жидкости.

Скруббер Вентури предназначен для быстрого охлаждения обрабатываемого газа до 65 0С, частичного удаления пыли и конденсации мышьяка.

Из cкруббера Вентури газ поступает в каплеотделитель, который предназначен для предотвращения выноса захватившего пыль тумана из скруббера Вентури в охладительную башню.

Для периодической промывки каплеотделителя применяется технологическая вода, которая подается через распылительную систему форсунок, и выводится в коллектор скруббера Вентури.

После каплеотделителя газ поступает в башню охлаждения газа. Башня охлаждения газов предназначена для конечного охлаждения газа до температуры 35 0С. Газ поступает в нижнюю часть, проходит через насадку и выходит с верха башни. Башня имеет два независимых контура орошения, расположенных над насадкой, три насоса слабой пятипроцентной кислоты, два из которых в работе один в резерве, три пластинчатых холодильника которые, как и насосы рассчитаны на 50 % газовой нагрузки каждый.

Для снижения давления паров фтористого водорода над слабой кислотой в системе промывки, и удаления таким способом фтора из газа предусмотрена система дозирования силиката натрия.

40 %-ный силикат натрия готовится в автоклаве и насосами подается в бак для разбавления силиката натрия, оснащенный мешалкой, где разбавляется до концентрации 10 %, и дозирующими насосами подается в охладительную башню.

Окончательная очистка газа проводится в системе электростатических осадителей (МЭФ), состоящей из параллельно соединенных трех линий, в каждой из которых последовательно соединены два агрегата.

Осадители влажного газа оборудованы своей системой регулирования высокого напряжения. Установлены комплекты современных трансформаторов и выпрямителей, включающих полупроводниковые выпрямители и тиристорное управление.

Верхняя и нижняя рамы коронирующих электродов опираются на продуваемые воздухом изоляторы. Система продувки включает по одному вентилятору на камеру изолятора.

В верхней части каждого осадителя расположена система промывки, чтобы периодически очищать его внутреннюю поверхность, и смачивать перед пуском.

Промывка ведется слабой кислотой из башни охлаждения газов. На каждый осадитель требуется 280 м3/ч жидкости, которая самотеком возвращается в отстойник охладительной башни.

Все осадители промываются отдельно и независимо.

Для вывода слабой, 25 %-ной кислоты, из отделения газоочистки используется десорбер. Десорбер предназначен для отпаривания SO2 из слабой кислоты, которая поступает на нейтрализацию. Отпаривание происходит за счет атмосферного воздуха, поступающего через клапан при разряжении, создаваемом в башне для охлаждения газа.

Отпаренное SO2 возвращается в технологический процесс. Слабая кислота поступает на участок кислых стоков в баки, откуда насосами подается на нейтрализацию.

Оптически чистый газ с температурой 35 0С и содержащий 20 мг/м3 кислотных паров, 0,3 мг/м3 мышьяка, менее 0,9 мг/м3 фтора, и общим содержанием пыли 1 мг/м3 поступает в сушильную башню отделения крепкой кислоты. Сушильная башня предназначена для абсорбции влаги, содержащейся во влажном газе и выходящем из отделения газоочистки.

Башня орошается 96 %-ной кислотой, подаваемой насосом через холодильник сушильной кислоты, который оснащен анодной защитой. Поддержание концентрации сушильной кислоты производится подачей 98 %-ной кислоты из промежуточного абсорбера. Избыток сушильной кислоты из цикла сушильной башни выводится снова в промежуточный абсорбер. Температура газа на выходе из сушильной башни составляет 45 0С, температура кислоты на входе в башню 45 0С, на выходе 74 0С.

Для увеличения площади контакта газа с кислотой в сушильной башне имеется насадка из керамических седел, установленная на купольный колосник. Для снижения выноса брызг и тумана серной кислоты с газом, на выходе из сушильной башни имеется туманоуловитель.

Из сушильной башни через нагнетатели газ (SO2) с температурой 100 0С поступает в холодный теплообменник, где нагревается до температуры 200 0С посредством охлаждения серного ангидрида (SO3) до 210 0С, поступающего с четвертого слоя контактного аппарата с температурой 435 0С.

После холодного теплообменника газ, через горячий теплообменник с температурой 390 0С, поступает на первый слой контактного аппарата.

Контактный аппарат имеет четыре слоя ванадиевого катализатора производства фирмы BASF, и выполнен из нержавеющей стали.

Степень превращения SO2 в SO3 по слоям контактного аппарата составляет:

Первый слой - 64 %;

Второй слой - 87 %;

Третий слой - 96 %;

Четвертый слой - 99,9 %.

С первого слоя катализатора газ (SO3) с температурой 623 0С через горячий теплообменник (охлаждаясь до 445 0С посредством нагрева SO2, поступающего на первый слой) поступает на второй слой катализатора.

Со второго слоя катализатора, газ с температурой 530 0С поступает в теплообменник промежуточного абсорбера, где охлаждается до 435 0С, посредством нагрева газа (SO2), поступающего с холодного теплообменника повторного подогрева до 280 0С. С теплообменника промежуточного абсорбера газ поступает на третий слой катализатора, после которого с температурой 465 0С поступает в холодный теплообменник повторного подогрева, где охлаждается до 210 0С посредством нагрева газа (SO2), выходящего из промежуточного абсорбера до 280 0С. Параллельно газ (SO3) с третьего слоя катализатора подается в холодильник SO3 промежуточного абсорбера, где охлаждается до 210 0С.

Газ SO3 после теплообменника повторного подогрева и холодильника SO3 промежуточного абсорбера при температуре 210 0С, поступает в промежуточный абсорбер, где происходит абсорбция SO3 путем орошения газа концентрированной 98 %-ной серной кислотой. Температура газа на выходе с абсорбера составляет 75 0С. Температура кислоты на входе в абсорбер составляет 75 0С, на выходе 112 0С.

Для увеличения площади контакта газа с кислотой в абсорбере имеется насадка из керамических седел, установленная на купольный колосник. На выходе газа из абсорбера установлены свечевые фильтры, служащие для снижения выноса брызг и тумана серной кислоты из башни. В цикле абсорбера имеются два насоса и холодильник кислоты, оснащенный анодной защитой.

Из промежуточного абсорбера газ (SO2) поступает в теплообменник повторного подогрева, где нагревается до 280 0С, и подается к теплообменнику промежуточного абсорбера. В теплообменнике промежуточного абсорбера газ нагревается до 415 0С, и подается на четвертый слой контактного аппарата, где окисляется до SO3 и нагревается до 435 0С.

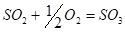

Химизм окисления SO2 до SO3 можно описать следующей реакцией:

С четвертого слоя катализатора газ SO3 поступает параллельно в холодный теплообменник и холодильник SO3 конечного абсорбера, в которых охлаждается до 210 0С, и подается в конечный абсорбер для абсорбции SO3 крепкой 98 %-ной серной кислотой.

Химизм процесса абсорбции можно описать следующей реакцией:

Конечный абсорбер имеет насадку из керамических седел, установленных на купольный колосник. Температура газа на выходе из абсорбера составляет 75 0С. Температура кислоты на входе 75 0С, на выходе 104 0С. Из конечного абсорбера обессеренный газ поступает в выхлопную трубу цеха и выкидывается в атмосферу.

Избыток образующейся кислоты, через конечный абсорбер, с температурой 104 0С и концентрацией 98 %, поступает в сборник конечного абсорбера, где разбавляется технологической водой до концентрации 93 %, охлаждается до 40 0С в холодильнике продукта оснащенного анодной защитой, и подается на склад кислоты.

Система контактного аппарата имеет топку и пусковой теплообменник, которые применяются для предварительного нагрева воздухом катализатора на слоях контактного аппарата перед подачей очищенного и осушенного газа с медеплавильного завода.

Склад кислоты имеет четыре резервуара по 7200 м3 имеющие анодную защиту каждый, и способен хранить десяти дневную выработку цеха. Для отгрузки готовой продукции потребителю имеются 12 узлов налива кислоты в цистерны. В сутки склад способен отгрузить 96 цистерн.

Сернокислотный цех (далее СКЦ) имеет собственную водооборотную станцию мощностью 153 кВт, способную обеспечить охлаждение и циркуляцию 11000 м3 химически чистой воды в час, применяемую для охлаждения слабой и крепкой кислоты, охлаждения основных нагнетателей и компрессоров сжатого воздуха.

Компрессорный участок УСК СКЦ имеет два компрессора "АтласКопка", и обеспечивает давление осушенного сжатого воздуха КИПиА до 9 кгс/см2. Сжатый воздух необходим для управления пневмоприводами и пневмоклапанами, установленными на газоходах и кислотопроводах СКЦ. Также сжатый воздух подается в резервуары склада кислоты для вентиляции паров серной кислоты, что обеспечивает защиту корпусов резервуаров от коррозии.

Одним из участков СКЦ является станция промывки железнодорожных цистерн, предназначенная для промывки и нейтрализации ЖДЦ в случае необходимости ремонта котла цистерны, или проведения деповского ремонта тележки, а так же в случае попадания веществ, которые могут повлиять на качество кислоты.

УСК СКЦ имеет свою химическую лабораторию, предназначенную для ведения химического контроля процесса мокрой очистки газа, окисления сернистого ангидрида в серный, процесса абсорбции серного ангидрида, осушки сернистого ангидрида, и контроля качества отгружаемой, готовой продукции.

Похожие статьи

-

Схема 1. Технологическая схема производства серной кислоты по методу ДК. 1-серная печь; 2- котел-утилизатор; 3- экономайзер; 4- пусковая топка;...

-

Температура кислоты, Защита от коррозии, Цвет кислоты - Работа сернокислотного производства

Значения температуры кислоты на входе в сушильную башню (7506U) отображаются на устройстве цифровой индикации TIC-750607 в операторной. Датчик...

-

Запуск цеха - Работа сернокислотного производства

Приведенные в настоящем разделе инструкции по пуску описывают последовательность операций пуска сернокислотного цеха и являются общими по своему...

-

Процессы, основанные на микробиологической ферментации, разработаны и для получения ряда других органических кислот. Среди них -- глюконовая кислота и ее...

-

Уровень кислоты, Расход кислоты - Работа сернокислотного производства

Уровень кислоты в сушильной башне (7506U) должен поддерживаться в нормальном рабочем диапазоне, чтобы не допустить повреждение насоса и переполнение...

-

Азотный кислота утилизация оксид Методы получения азотной кислоты Первый завод по производству HNO3 из аммиака коксохимического производства был пущен в...

-

На участке серной кислоты используются следующие виды приборов КИПиА: манометры; датчики давления; датчики дифференциального давления; расходомеры...

-

Хранилище серной кислоты На территории участка серной кислоты сернокислотного цеха (далее УСК СКЦ) установлено четыре емкости - хранилища, изготовленные...

-

АБСОРБЦИЯ ТРИОКСИДА СЕРЫ. - Получение серной кислоты

Последней стадией процесса производства серной кислоты контактным способом является абсорбция триоксида серы из газовой смеси и превращение его в серную...

-

ПОДГОТОВКА ОБЖИГОВОГО ГАЗА К КОНТАКТНОМУ ОКИСЛЕНИЮ. - Получение серной кислоты

Подготовка обжигового газа к контактному окислению заключается в удалении из него примесей, присутствие которых может вызвать затруднения при проведении...

-

Таблица 2 - Структура сырья в производстве метанола, %. Сырье В мире Беларусь и Россия Природный газ 73,8 70,7 Нефть и нефтепродукты 24,4 4,0 Отходы...

-

Определение веса и отбор проб серной кислоты из цистерн - Работа сернокислотного производства

Отбор и подготовка пробы кислоты серной производится согласно ГОСТ 2184-77 "Кислота серная техническая". Аппаратчиком УСК СКЦ в присутствии контролера...

-

Осмотр и браковка железнодорожных цистерн - Работа сернокислотного производства

Техническая серная кислота транспортируется железнодорожными цистернами, которые предварительно осматриваются контролером ОКК ПО БЦМ совместно с...

-

КОНТАКТНОЕ ОКИСЛЕНИЕ ДИОКСИДА СЕРЫ. - Получение серной кислоты

Реакция (III) окисления диоксида серы характеризуется очень высоким значением энергии активации и поэтому практическое ее осуществление возможно лишь в...

-

ВВЕДЕНИЕ. - Получение серной кислоты

Химическое производство представляет собой сложную химико-технологическую систему (ХТС), сложность которой определяется как наличием большого количества...

-

ПОЛУЧЕНИЕ ОБЖИГОВОГО ГАЗА ИЗ КОЛЧЕДАНА. - Получение серной кислоты

Суммарную реакцию обжига колчедана можно представить в виде реакции (I), где ?Н=-853,8 кДж?моль FeS2, или 7117 кДж ?кг. Фактически она...

-

ПОЛУЧЕНИЕ ОБЖИГОВОГО ГАЗА ИЗ СЕРЫ. - Получение серной кислоты

При сжигании серы протекает необратимая экзотермическая реакция (II) с выделением очень большого количества теплоты: ?H = -362,4 кДж/моль, или в...

-

СЫРЬЕ ДЛЯ СЕРНОЙ КИСЛОТЫ И МЕТОДЫ ЕЕ ПОЛУЧЕНИЯ. - Получение серной кислоты

Исходными реагентами для получения серной кислоты могут быть элементная сера и серосодержащие соединения, из которых можно получить либо серу, либо...

-

Характеристика основного оборудования - Работа сернокислотного производства

Безопасность оборудования обеспечивается посредством соблюдения требований законодательства в РК в области безопасности машин и оборудования (закон...

-

Получение синтезированного газа - Анализ и технологическая оценка химического производства

Химические методы переработки нефти проводят при высоких температурах без катализатора (термический крекинг), при высоких температурах в присутствии...

-

Производство азотной кислоты - Анализ и технологическая оценка химического производства

Безводная азотная кислота HNO3--тяжелая бесцветная жидкость плотностью 1520 Кг/м 3 (при 15° С). Она замерзает при температуре --47° С и кипит при 85°С,...

-

Полимеризация двуокиси азота. Переработка нитрозных газов в азотную кислоту обычно происходит при температурах от О до 50 °С. В этих условиях двуокись...

-

Воздух H2O H2O Сера SO2 SO2 SO3 H2SO4 Сера Пар Газы Серная печь, 2- котел-утилизатор, 3- контактный аппарат, 4- абсорбер РАСЧЕТ МАТЕРИАЛЬНОГО БАЛАНСА....

-

Характеристика сырья Контактный узел спроектирован для питающего газа, поступающего с медеплавильного цеха на узел газоочистки, для различных режимов...

-

Процесс получения винилхлорида сбалансированным методом из этилена состоит из шести стадий: 1. синтез 1,2-дихлорэтана прямым жидкофазным хлорированием...

-

ТЕХНОЛОГИЯ СЕРНОЙ КИСЛОТЫ., ПРИМЕНЕНИЕ СЕРНОЙ КИСЛОТЫ. - Получение серной кислоты

Среди минеральных кислот, производимых химической промышленностью, серная кислота по объему производства и потребления занимает первое место. Объясняется...

-

КОНТАКТНЫЙ МЕТОД ПОЛУЧЕНИЯ СЕРНОЙ КИСЛОТЫ. - Получение серной кислоты

Рассмотрим процесс получения серной кислоты контактным методом из двух видов сырья: серного (железного) колчедана и серы. Получение H2SO4 из колчедана....

-

В конце XIX в. началось промышленное производство молочной кислоты при участии молочнокислых бактерий Lactobacillus delbrueckii, L. leichmannii и L....

-

Введение - Работа сернокислотного производства

Серный кислота цистерна коррозия В целях улучшения экологической обстановки Прибалхашского региона в 2008 году состоялся пуск сернокислотного цеха...

-

Технологическое оформление процесса получения винилхлорида сбалансированным по хлору методом Первой стадией этого комбинированного процесса является...

-

Схема реакции: Реактивы: Тимолфталеин, триэтиламин, хлороформ, дихлоангидрид терефталевой кислоты, гексан. Оборудование: Прибор для поликонденсации при...

-

Технология производства соляной кислоты - Анализ и технологическая оценка химического производства

Соляная кислота--бесцветная жидкость, представляющая собой раствор хлористого водорода в воде. Она энергично растворяет многие металлы и их окислы. В...

-

Дихлорангидрид изофталевой кислоты Бесцветные кристаллы с резким запахом; Тпл. = 42-44°С; Ткип. = 119-121 °С при 6 мм рт. ст. Дихлорангидрид терефталевой...

-

Ангидритным способом в лабораторных условиях Разложение фосфата серной кислотой проводим согласно уравнению реакции: Ca3(PO4)2 + 3H2SO4 > 3CaSO4(тв)...

-

Источники водообеспечения УСК СКЦ при возникновении ЧС приведены в таблице 5 Таблица 5 - Источники водоснабжения Объект Наименование источника...

-

Работники сернокислотного цеха должны знать и выполнять инструкции по технике безопасности и промышленной санитарии для всех рабочих, ИТР, служащих...

-

Этот способ концентрирования обеспечивает получение чистой концентрированной азотной кислоты без вредных выбросов в атмосферу. Однако у него есть ряд...

-

В 1960-х годах разработан агрегат по производству азотной кислоты мощностью 120 тыс. т год под давлением 0,716 МПа с использованием высокотемпературной...

-

Производство лимонной кислоты методом ферментации - Бродильное производство органических кислот

Производство лимонной кислоты методом ферментации при участии грибов также принадлежит к числу давних биотехнологических процессов; оно было налажено в...

-

Основы технологии получения хлорида калия - Производство хлорида калия галургическим способом

В основе получения хлорида калия галургическим методом лежат закономерности растворения в системе KCl-NaCl-. Обе соли относятся к числу хорошо...

Описание процесса получения серной кислоты - Работа сернокислотного производства