Оптимизация процесса отгрузки оборудования - Оптимизация логистических бизнес-схем

Отделение отгрузок является важной частью компании. В отделении подготавливается оборудование к отправке - проверка комплектации, загрузка программного обеспечения, упаковка, выявление неисправного оборудования, определение потребности в транспортных услугах, погрузочных средствах, таре и рабочей силе, организация отгрузки и забора груза.

Все эти функции выполняют 4 человека. Руководитель отделения отвечает за отгрузку и забор груза, а также за заказ транспорта. Оставшиеся трое сотрудников занимаются исключительно подготовкой оборудования к отправке и участвуют в разгрузочно-погрузочной деятельности. Полный бизнес-процесс представлен в приложении Д.

Проблемы стали проявляться несколько лет назад, когда резко вырос спрос на продукцию. Рост продаж на 35% привел к увеличению срока подготовки товара на 60%. Сотрудники отдела связывали это с резко возросшим объемом работ и плохой организации работы. Работники должны были отвлекаться от подготовки оборудования для выполнения разгрузочно-погрузочных работ. В ходе анализа деятельности отдела выявились настоящие причины снижения эффективности работы:

- - отсутствие мотивации со стороны начальства; - невыполнение норм подготовки оборудования;

Фактическое время выполнения подготовки одной единицы продукции превышает норматив на 45%. Что приводит к увеличению сроков загрузки партии товара в несколько раз и проблемам выполнения заказа в срок.

Для решения проблемы предлагается использовать концепции бережливого производства. Бережливое производство - концепция управления компанией, базирующаяся на устранении всех видов потерь. Основные потери при подготовке оборудования происходят на этапе загрузки программного обеспечения. Сотрудник отвлекается от своей работы и пропускает момент готовности оборудования к дальнейшим операциям. Для устранения этого недостатка необходимо использовать "вытягивающую" систему. "Вытягивающая" система - организация движения материальных потоков, при которой материальные ресурсы подаются ("вытягиваются") на следующую технологическую операцию с предыдущей по мере необходимости. Суть изменения состоит в следующем. [22, c. 136] Устанавливается крутящийся стол, на котором размещается 4 ноутбука. За столом сидят два сотрудника напротив друг друга. Первый сотрудник выполняет функции:

- - Вскрытие упаковки и извлечение устройства; - Подключение устройства к компьютеру; - Загрузка программного обеспечения.

Второй сотрудник занимается:

- - Верификация устройства (проверка правильности установки ПО); - Распечатывание чека; - Упаковка устройства.

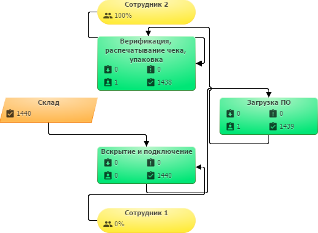

Процесс выглядит следующим образом: (Рисунок 12)

Рисунок 12 - Моделирование процесса подготовки оборудования

Таблица 23 - Время выполнение каждой операции в процессе подготовки оборудования

|

Операция |

Время выполнения, сек |

|

Вскрытие упаковки и извлечение устройства |

6 |

|

Подключение устройства к компьютеру |

10 |

|

Загрузка программного обеспечения |

30 |

|

Верификация устройства(проверка правильности установки ПО) |

8 |

|

Распечатывание чека |

10 |

|

Упаковка устройства |

5 |

|

Сумма |

69 |

Общее время подготовки устройства по сравнению с нормативами сократилось на 9 секунд (12%), а с фактическим значением на 101 секунду (85%).

Сокращение времени верификации устройства, и его упаковки удалось добиться благодаря совмещению этих процессов. Во время верификации, сотрудник проверяет правильность комплектации и распечатывает чек.

- 1. сотрудник 1 вскрывает упаковку и достает устройство; 2. сотрудник 1 подключает устройство к компьютеру и запускает процесс загрузки ПО; 3. сотрудник 1 вращает стол, тем самым освобождая свое рабочее место и переходит к следующему устройству; 4. сотрудник 2 получает устройство. До окончания загрузки ПО остается 10 секунд. За это время он упаковывает предыдущее устройство и проверят правильность комплектации нового. 5. сотрудник 2 после загрузки ПО вводит комбинацию цифр для верификации устройства. 6. сотрудник 2 одновременно с верификацией запускает процесс печати чека. 7. к моменту окончания распечатывания чека к сотруднику 2 поступает оборудование с процессом загрузки ПО (шаг 4) 8. сотрудник 2 упаковывает устройство и принимается за следующее.

Моделирование процесса в программе "БП симулятор" позволило определить количество подготовленного оборудования за 1 рабочий день.

За 8 рабочих часов было загружено 1440 терминалов, что сравнимо с работой 4 сотрудников (1477 терминалов) при условии выполнения нормативов. Поскольку нормативы не выполняются, реальные показатели составляют 678 терминалов, что на 45% хуже, чем работа 2 сотрудников с использованием вращающегося стола.

Для достижения таких результатов потребовалось немного изменить процесс - во время верификации оборудования сотрудник не ждет подтверждения о завершении процесса, а переходит сразу к распечатыванию чека. В результате чего, во время печати чека процесс верификации заканчивается, а через 2 секунды заканчивается процесс печати. Это дает выигрыш в 6 секунд. Ускорение процесса очень важный фактор, так как от него будет зависеть останавливаться ли работа и появятся ли заторы.

Еще одним фактором успешной работы отделения является количество выявленного брака в поставке. В компании существует статистика исходя из которой можно сделать вывод, что бракованные устройства поступают в отгрузку по вине сотрудников. Это связано с монотонностью работы и ухудшением внимания под конец рабочего дня. Для борьбы с этой проблемой, загрузка сотрудников различна.

Таблица 24 - Процент загрузки сотрудников

|

Показатель |

Время занятости |

Стоимость занятости, 1 день |

Загрузка исполнителей |

|

Сотрудник 1 |

6:00:00 |

1 428,00 ? |

75% |

|

Сотрудник 2 |

7:59:40 |

1 902,68 ? |

100% |

Сотрудники должны меняться местами раз в 4 часа. Это позволит добиться снижения усталости за счет смены деятельности, повысить процент найденного брака.

Расчет эффективности внедрения данного нововведения:

Таблица 24 - Изменение времени подготовки оборудования после оптимизации

|

Год |

Среднее количество оборудования |

Время обработки по норме(4 чел) |

Время обработки фактическое(4чел) |

Время обработки оптимизированное (2 чел) |

|

2013 |

1900 |

1д* 2:30 |

2д 6:43 |

1д 3:45 |

|

2014 |

2500 |

1д 5:50 |

4д 5:51 |

1д 7:45 |

|

2015 |

3400 |

3д 1:00 |

5д 0:15 |

2д 4:54 |

Оптимизация процесса позволяет подготовить 3400 терминалов на 3:46 минут раньше используя всего 2 сотрудников.

В результате оптимизации процесса мы можем сократить наши расходы на зарплату сотрудников, поскольку теперь 2 сотрудника выполняют работу 4-х. Высвободившуюся рабочую силу можно перенаправить в другой отдел (отдел складирования) или создать еще одно рабочее место для выполнения работ с помощью новой методики. Это является разумным шагом, так как продажи ежегодно растут на 10-15%.

Выполнение подготовки оборудования в установленные сроки позволяет не привлекать сотрудников к работе в выходные и праздничные дни. Тем самым нет необходимости оплачивать сверхурочные часы работы.

Благодаря своевременным поставкам компания не получает рекламаций и штрафных санкций. Это позволит сохранить существующих клиентов, а также привлечь новых, ввиду того что у конкурентов также наблюдается проблема выполнения сроков поставки. Это может быть важным конкурентным преимуществом.

Экономический эффект представлен в Таблице 25:

Таблица 25 - Экономический эффект от оптимизации

|

Показатель |

В настоящий момент |

Оптимизация |

Разница |

|

Зарплата сотрудников(руб/месяц) |

170 000 |

130 000 |

40 000 |

|

Штрафные санкции(руб/месяц) |

30 660 |

0 |

30 660 |

|

Оплата сверхурочных часов работы(руб/месяц) |

29 090 |

0 |

29 090 |

|

Итого |

229 750 |

130 000 |

99 750 |

Также из-за срывов поставок и необходимости выполнения срочных заказов от больших банков, компания теряет клиентов. Из-за выполнения срочных заказов крупных покупателей, компания вынуждена отказываться от поставки другим клиентам и переносит сроки на несколько месяцев вперед. За 3 года компания потеряла 31 клиента, из них 18 это клиенты, которые приносят 20% дохода, то есть среднего уровня. От ухода таких клиентов потери составили 300 млн рублей.

Таблица 26 - Количество потерянных клиентов из-за срыва поставки

|

Год |

Недопоставлено оборудования в срок, шт. |

Потеряно клиентов |

Сумма потерь, млн руб. |

|

2013 |

18 873 |

14 |

175 |

|

2014 |

21 564 |

12 |

150 |

|

2015 |

20 489 |

5 |

62,5 |

|

Итого |

60 926 |

31 |

387,5 |

Подводя итог, оптимизация процесса подготовки терминального оборудования к отправке позволило добиться следующих результатов:

- - повышение скорости подготовки 1 единицы устройства на 85% по сравнению с фактическими данными - повышение производительности сотрудников на 45% за счет использования "вытягивающего" метода; - предотвращение снижения внимания сотрудников из-за смены деятельности; - сокращение расходов на 100 тыс. руб. ежемесячно по причине отсутствия штрафных санкций и сверхурочных работ; - благодаря стабильным поставкам улучшая деловая репутация компании и отток клиентов уменьшается.

Похожие статьи

-

Анализ системы закупки оборудования - Оптимизация логистических бизнес-схем

Закупкой оборудования занимается департамент ВЭД и логистики. Процесс выглядит следующим образом (Приложение В) 1. Директор департамента ВЭД и логистики,...

-

Методы оптимизации бизнес-процессов - Оптимизация логистических бизнес-схем

Еще в 1993 г. в монографии М. Хаммера и Дж. Чампи "Business process reengineering" было описано, что одним из самых эффективных методов повышения...

-

ВВЕДЕНИЕ - Оптимизация логистических бизнес-схем

Бизнес закупка спрос прогнозирование Актуальность Темы исследования обуславливается необходимостью постоянного улучшение работы компании, повышения ее...

-

Организационная структура подразделений компании - Оптимизация логистических бизнес-схем

Для достижения оптимального состояния логистических бизнес-процессов необходимо рассмотреть структуру подразделений, которые, так или иначе, связаны с...

-

Организационная структура компании - Оптимизация логистических бизнес-схем

Под организационной структурой понимаются состав, соподчиненность, взаимодействие и распределение работ по подразделениям и органам управления, между...

-

Описание и анализ деятельности компании Основанная в 1980 году, компания Ingenico в течение многих лет является мировым лидером по производству...

-

Определение бизнес-процесса С точки зрения производства, логистика - это управление, подразумевающее под собой контроль перемещения полуфабрикатов через...

-

Улучшение системы прогнозирования спроса В качестве системы прогнозирования в компании выступает менеджер по продажам. Составляется прогноз на 1, 3 и 12...

-

Расчет затрат на содержание и эксплуатацию оборудования приведены в таблице 14. Таблица 14 - Расход на содержание и эксплуатацию оборудования...

-

Особенности стратегического процесса в малом и среднем бизнесе Главная парадигма стратегического менеджмента обосновывается двумя следующими принципами:...

-

Расчет численности основных производственных рабочих На постоянно-поточных линиях (ОНПЛ, ОППЛ), участке серийной сборки (УСС) численность...

-

Расчет затрат на транспортные средства и технологическое оборудование производится исходя из оптовой цены единицы транспортного средства и количества...

-

Отраслевые группы непроизводственных услуг представляют собой комплекс видов услуг, направленных на человека или предметы, его окружающие. Наиболее...

-

Особенности организации ремонтных работ Эффективность производства ремонтных услуг зависит от многих факторов: характера применяемого оборудования,...

-

Затраты на силовое энергетическое оборудование (электрогенераторы, электрические кабели, трансформаторы электрические и др.), его монтаж, упаковку и...

-

Расчет установленной мощности ( Р уст ), потребляемой всеми видами оборудования, производится в табличной форме (табл. 6.1). Таблица 6.1 - Расчет...

-

Сдельная расценка на операцию рассчитывается по формуле; , (3) Где Сч - часовая тарифная ставка соответствующего разряда работы, руб.; Tшт. к - норма...

-

Форма организации производственного процесса на участке (цехе) определяется, как правило, типом производства. Тип производства - это степень постоянства...

-

Расчет количества оборудования, необходимого для выполнения плана производства продукции Для определения количества оборудования необходимо произвести...

-

В настоящее время структурная схема производственных цехов в ОАО "Графское" выглядит следующим образом (рисунок 4) Рисунок 4 ? Структурная схема...

-

Подход Д. Дебелака - Формирование бизнес-модели предприятия

Модель бизнес чесборо моборн Дон Дебелак - президент компании DSD Marketing. Имеет 20-летний опыт консультирования и продвижения продуктов новых и мелких...

-

График работы основных рабочих: Бригады-2 Выходных-182 Продолжительность рабочего дня(смены)-12 часов Баланс рабочего времени на одного среднесписочного...

-

Бизнес-моделирование - тенденция, которая захватила умы предпринимателей, руководителей, ученых и консультантов. Кто-то видит в этом явление бизнес-моды,...

-

Для определения численности ремонтных рабочих соответствующих профессий (слесарей, электрослесарей, станочников и прочих рабочих) необходимо рассчитать...

-

Определение годового приведенного выпуска деталей Действительный годовой фонд времени работы оборудования (Fд) Определяется исходя из количества рабочих...

-

Для расчета оплаты труда категории работников, не занятых выполнением ремонтных работ, применяется штатное расписание. Численность специалистов и...

-

ОАО "МРСК Волги" осуществляет свою деятельность в целях реализации государственной политики в области электроэнергетики, создания условий для...

-

На сегодняшний день Италия является страной с наибольшим количеством предприятий малого и среднего бизнеса в ЕС (31 декабря 2013г. - 5,3 млн. компаний),...

-

Проблема создания хорошо оснащенных современных терминальных комплексов стоит очень остро, так как в России их совершенно недостаточно (на некоторых...

-

Подготовка высококвалифицированных специалистов с высшим образованием требует обязательного сочетания теоретического и практического обучения. Последнее...

-

Затраты на производственный инвентарь (стеллажи, магазины для деталей и заготовок, магазины для инструмента и др.) принимаются в размере 1,5% от...

-

Подход М. Джонсона, К. Кристенсена и Х. Кагерманна - Формирование бизнес-модели предприятия

Маркетологи М. Джонсон, К. Кристенсен и Х. Кагерманн считают, что бизнес-модель состоит из следующих элементов: Рис. 18. Элементы бизнес-модели (М....

-

Описание предприятия - Разработка бизнес-плана на инновационную продукцию

Полное наименование - Публичное Акционерное Общество "Кувандыкский Завод Кузнечно-Пресового Оборудования "ДОЛИНА" Дата регистрации - 16 декабря 1992...

-

В Актанышском районе хозяйств, где выращивают горох для реализации мало, в основном выращивают для себя. Самыми крупными производителями (для реализации)...

-

Обладая самым большим в мире фондом земли, в том числе земель сельскохозяйственного назначения, Россия, казалось бы, располагает безграничными...

-

Организация однопредметной непрерывно-поточной линии (ОНПЛ) - наиболее совершенная форма организации поточного производства, при которой нормы времени...

-

Требуемое количество оборудования рассчитывается по данным техпроцесса. Определяем действительный фонд времени работы оборудования ФД, ч, по формуле: ФД...

-

Как было доказано во второй главе, экономически наиболее эффективная модель рейтинга "Doing Business" должна включать в себя следующие переменные: 1....

-

Расчет трудоемкости выполняемых работ Финансирование работ по техническому обслуживанию и ремонту оборудования производится из средств ремонтного фонда...

-

Пропускная способность предприятия характеризуется максимальным количеством потребителей, обслуживаемых за период времени (смену, месяц). Она...

Оптимизация процесса отгрузки оборудования - Оптимизация логистических бизнес-схем