Схема резки металла на ножницах различных типов - Заготовительные операции

Резка и обработка кромок. Резка деталей с прямолинейными кромками из листов толщиной до 40 мм, как правило, производится на гильотинных ножницах (рис.13.31, а). Разрезаемый лист 2 заводится между нижним / и верхним 4 ножами до упора 5 и зажимается прижимом 3. Верхний нож, нажимая на лист, производит скалывание. Погрешность размера обычно составляет + (2, 0-3, 0) мм при резке по разметке и ±(1, 5-2, 5) мм при резке по упору. Прямой рез со скосом кромки под сварку можно получить, используя специальные ножницы (рис.13.31, 6). При включении гидроцилиндра 1 качающийся ножедержатель 3 поворачивается сначала вокруг оси А, производя прямой рез с помощью ножа 7. Когда упор 2 ножедержателя 3 дойдет до выступа детали 4, они поворачиваются совместно вокруг оси Б, отводя прижим 5 от регулируемого упора 6. Нож 8 совершает рез на скос.

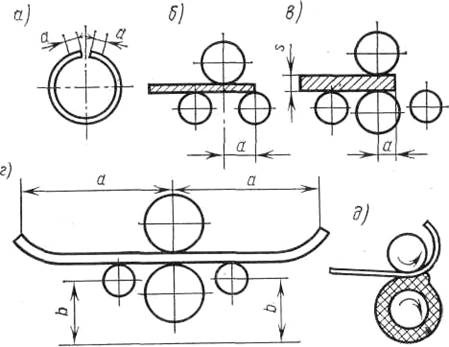

Дисковые ножницы (рис.13.31, в) позволяют осуществлять вырезку листовых деталей с непрямолинейными кромками толщиной х=20-ь-25 мм. Для получения листовой заготовки заданной ширины с параллельными кромками дисковые ножи целесообразно располагать попарно на заданном расстоянии друг от друга (рис.13.31, 6, г).

При резке на ножницах металл подвергается значительной пластической деформации. Если кромка реза в дальнейшем попадает в зону сварки и полностью переплавляется, то дополнительной обработки не требуется. Если же эта кромка остается свободной, а конструкция работает при переменных нагрузках, то слой пластически деформированного металла целесообразно удалить последующей механической обработкой.

Для поперечной резки фасонного проката применяют пресс-ножницы с фасонными ножами или дисковые пилы. В некоторых случаях применяют резку гладким диском либо с помощью трения, либо контактно-дуговым оплавлением.

Производительным является процесс вырубки в штампах. При номинальных размерах деталей 1-4 м погрешности могут составлять +(1, 0-2, 5) мм.

Разделительная термическая резка менее производительна, чем резка на ножницах, но более универсальна и применяется для получения стальных заготовок разных толщин как прямолинейного, так и криволинейного очертания. Наряду с газопламенной кислородной резкой все шире применяют плазменно-дуговую резку, позволяющую обрабатывать практически любые металлы и сплавы. Использование в качестве плазмообразующего газа сжатого воздуха дает не только экономические, но и технические преимущества: высокое качество реза сочетается с большой скоростью резки, особенно сталей малой и средней толщины (до 60 мм). Недостатком воздушно-плазменной резки является насыщение поверхностного слоя кромок азотом, что способствует образованию пор при сварке. Поэтому кромки в большинстве случаев зачищают стальной щеткой или подвергают дополнительной механической обработке. Предотвращение пор в швах при сварке по кромкам, подготовленным воздушно-плазменной резкой, возможно и без зачистки кромок, однако в этом случае требуется четкое соблюдение технических рекомендаций. После кислородной резки зачистки кромок под сварку, как правило, не требуется.

Ручную и полуавтоматическую резку листов производят обычно по разметке, автоматическую - с помощью копирных устройств, по масштабному чертежу или на машинах с программным управлением. Масштабные чертежи содержат информацию только о траектории, поэтому переход от одного реза к другому при раскрое целого листа приходится осуществлять в ручную. Использование машин с цифровым программным управлением позволяет автоматизировать процесс резки в пределах всего" листа при одновременном повышении точности реза. При вырезе заготовок небольшой толщины в ряде случаев эффективно использование резки листов пакетом толщиной порядка 100 мм.

Термическую резку применяют и при создании скоса кромок*. Если эта операция совмещается с разделительной резкой, то односторонний скос с притуплением получают, используя одновременно два резака, а двусторонний скос - три резака. После вырезки детали иногда приходится править.

Начинают применять, лазерную резку. Ее преимущества - чрезвычайно малая ширина реза (доли миллиметра) и возможность резки материала малой толщины (от 0, 05 мм).

Механическую обработку кромок на станках производят: а) для обеспечения требуемой точности сборки; б) для обработки фасок сложного очертания; в) для удаления металла кромок, обрезанных ножницами или с помощью термической резки, когда это считается необходимым. При обработке длинных кромок применяют кром-кострогальные станки, более коротких - торцефрезерные.

Схемы вальцовки обечаек: а - обечайка с необвальцованными кромками; б, в - установка листа в трех - и четырехвалковых вальцах; г - положение листа в начале гибки в вальцах; д - гибка листа в двухвалковых вальцах

Гибка. Холодную гибку листовых элементов толщиной до 60 мм для получения деталей цилиндрической и конической формы осуществляют на листогибочных вальцах с валками длиной до 13 м. При вальцовке в холодном состоянии отношение радиуса изгиба к толщине листа ограничивают допустимым значением создаваемой пластической деформации. При гибке в вальцах концевой участок листа размером а (рис.13.32, а) остается почти плоским. . Ширина этого участка при использовании трехвалковых вальцов определяется расстояниями между осями валков а (рис.13.32, 6). В четырехвалковых вальцах несвальцованным остается только участок шириной (l-*-2) s, где s - толщина листа (рис.13.32, в). Более правильное очертание концевого участка листа может быть получено либо калибровкой уже сваренной обечайки, либо предварительной подгибкой кромок под прессом или на листогибочных вальцах с толстым подкладным листом, согнутым по заданному радиусу. После подгибки кромок лист устанавливают в гибочные вальцы, выверяют параллельность оси вала и кромки листа и начинают гибку со средней части листа (рис.13.32, г). Использование двухвалковых гибочных вальцев с эластичным полиуретановым покрытием нижнего валка (рис.13.32, д) устраняет необходимость дополнительной подгибки кромок при вальцовке обечаек из листов толщиной до 6 мм. Упругое покрытие обжимает листовую заготовку вокруг жесткого верхнего валка и обеспечивает равномерный изгиб по всей длине.

Листовые элементы с поверхностью пространственной кривизны получают на специальных вальцах с валками переменного диаметра. Для формообразования элементов оболочек больших размеров применяют штамповку взрывом. При серийном и массовом производстве для получения элементов с поверхностью сложного очертания широко используют холодную штамповку из листового материала толщиной до 10 мм. Высокая производительность, точность размеров и формы получаемых заготовок, их низшая себестоимость обеспечивают создание весьма технологичных штампосварных изделий.

При холодной гибке профильного прожата и труб используют роликогибочные машины и трубогибочныег станки. Когда возникают трудности, связанные с нарушением формы поперечного сечения, целесообразно использовать специальные гибочные станки с индукционным нагревом непрерывно перемещаемой и изгибаемой заготовки. Деформируемый участок, нагретый до температуры 950-1000°С, имеет небольшую протяженность, обладает малым сопротивлением пластической деформации и повышенной устойчивостью, что предотвращает образование гофров в зоне сжатия.

Для получения деталей из толстого листового металла применяют горячую гибку. Ее осуществляют на гибочных вальцах и на прессах.

В сварных конструкциях зачастую используют гнутые профильные элементы, поперечные сечения которых не входят в сортамент, выпускаемый металлургическими заводами. Небольшие партии таких деталей можно изготовлять на кромкогибочных станках и прессах.

Похожие статьи

-

Заготовительные операции - Заготовительные операции

Литые, кованые и штампованные заготовки обычно поступают на сварку в виде, не требующем дополнительных операций. По-другому обстоит дело с деталями из...

-

Гофрированные листы - Заготовительные операции

Гофрирование(рис.13.33) Предпочтительно производить штамповкой, а не гибкой, чтобы поперечные кромки листов оставались плоскими. Очистка. Для очистки...

-

Подготовка металла к сварке Подготовка металла под сварку заключается в очистке, правке, разметке, резке и сборке под сварку. Разделка кромок в моем узле...

-

Заготовительное производство в технологической цепочке изготовления продукции занимает важное место, поскольку решает вопросы повышения коэффициента...

-

Неполный отжиг, Лазерная резка металла - Механическая обработка металлов

Неполный отжиг доэвтектоидной стали проводят при нагреве до температур выше Ас1 , но ниже Ас3 . При таких температурах происходит частичная...

-

Металлы: процессы обработки Металлы и многочисленные по составу и назначению сплавы металлов широко применяются в народном хозяйстве. Они имеют огромное...

-

Характер производства Для мелкосерийного и единичного производства характерно использование в качестве заготовок горячекатаного проката, отливок,...

-

Ковка и штамповка металла - Технология обработки металлов давлением

Ковка и штамповка металла включает такие процессы получения изделий, как ковка, объемная горячая штамповка и штамповка листового и пруткового материала в...

-

Диффузионная металлизация - Химико-термическая обработка металлов

Наиболее распространенными видами диффузионной металлизации являются алитирование, хромирование, силицирование. Алитирование представляет собой...

-

Припуск - слой материала, удаляемый с поверхности заготовки в целях достижения заданных свойств обрабатываемой поверхности детали. Припуск на обработку...

-

Выбор метода и способа получения заготовки Необходимость экономии материальных ресурсов предъявляет высокие требования к рациональному выбору заготовок,...

-

Операции листовой штамповки - Технологии штамповки

Разделительные операции предназначены или для получения заготовки из листа или ленты, или для отделения одной части заготовки от другой. Операции могут...

-

Заготовка Для изготовления заготовок листов под стойку гидромотора применим гидроабразивную резку металла. Этот метод позволяет качественно резать не...

-

Изготовление пластин для оптических деталей

Изготовление любой оптической детали начинают с выбора заготовки. Для крупносерийного и массового производства заготовкой является прессовка, а для...

-

Возможные способы получения заготовки Виды обработка металлов давлением Процессы обработки металлов давлением по назначению подразделяют на два вида: 1)...

-

РЕЗКА НЕРЖАВЕЮЩИХ СТАЛЕЙ, ГАЗО-ДУГОВАЯ РЕЗКА - Газовая резка нержавеющей стали

Применяют следующие виды резки нержавеющей стали: дуговую электрическую: газо-дуговую, кислородно-флюсовую и газоэлектрическую. В данном реферате...

-

Отожженную спирализованную проволоку на керне разрезают на отдельные отрезки требуемой длины на специальных машинах резки спиралей нескольких типов....

-

Слой металла, снимаемый с заготовки в процессе механической обработки для получения детали соответствующей чертежу называется припуском на обработку....

-

Электроннолучевая плавка металлов Для получения особо чистых металлов и сплавов используют электроннолучевую плавку. Плавка основана на использовании...

-

Химико-термическая обработка металлов, Цементация. - Химико-термическая обработка металлов

Целью химико-термической обработки является получение поверхностного слоя стальных изделий, обладающего повышенными твердостью, износоустойчивостью,...

-

Вырубка, просечка и художественные изделия из листового металла - История металлообработки

Существует несколько способов обработки листового металла: отрезка, обрезка, вырубка, просечка, гибка, завивка и скручивание, а также формовка и...

-

Таблица 4 - Режимы термообработки Операция T, °С Охлаждающая среда HRC Цементация 930 Охлаждение медленное в колодцах или ящиках Закалка 820 - 840...

-

КОПЬЕВАЯ РЕЗКА - Газовая резка нержавеющей стали

Способ копьевой резки применяют для разрезания низкоуглеродистой и нержавеющей стали и чугуна большой толщины, а также при резке железобетона. Толщина...

-

Состав и область применения флюсов - Газовая резка нержавеющей стали

Марка флюса Состав шихты флюса, %по весу Железный порошок ГОСТ 9849-61 Феррофосфор марки ФФ по МЧТУ 3074-52 Алюминиевый порошок АПВ по МПТУ 2640-50...

-

Формообразующие операции листовой штамповки - Способы формообразования конструкционных материалов

При формообразующих операциях стремятся получить заданную величину деформации, чтобы заготовка приобрела требуемую форму. Основные формообразующие...

-

Операционная карта выполнена по ГОСТ 3. 1404 - 86 и представлена в приложении 1. Схема наладки станка на выполнение технологической операции...

-

Прежде всего, необходимо проверить соответствие предельных размеров, отклонений формы деталей и зазоров чертежам с требованиями ГОСТ 5264-80. Свариваемые...

-

ПОНЯТИЕ СВОБОДНОЙ КОВКИ - Основные технологические процессы механообрабатывающих производств

Свободную ковку заготовок разделяют на ручную и машинную. Ручную ковку производят на наковальне, при этом по поковке удары наносят кувалдой. Машинную...

-

Особенности производства ювелирных изделий, Основные процессы - Ювелирное дело

Основные процессы Производство является одним из важнейших факторов, влияющих на формирование потребительских свойств и качество ювелирных изделий. Одна...

-

Для изготовления передней рамы фронтального погрузчика МоАЗ 40484 применяется механизированная сварка, для сварки в защитном газе плавящимся проволочным...

-

Схема размещения технологического оборудования - это расположение технологического оборудования и рабочих мест на производственной площади. В курсовом...

-

Производство мясных баночных консервов состоит из следующих основных процессов [А. Ф. Шепелев, И. А. Печенежская, 12]: 1. Подготовка сырья (приемка,...

-

Общие принципы выбора заготовки - Заготовительное и литейное производство

Наиболее широко для получения заготовок в машиностроении применяют следующие методы: литье, обработка металла давлением и сварка, а также комбинация этих...

-

Разработка теоретической схемы базирования Базирование - определение положения деталей сборочной единицы, относительно друг друга, либо сборочной единицы...

-

ОБЛАСТИ ПРИМЕНЕНИЯ НЕРЖАВЕЮЩИХ СТАЛЕЙ - Газовая резка нержавеющей стали

Нержавеющими называются стали, обладающие высокими механическими свойствами, окалиностойкостью, жаропрочностью, стойкостью против атмосферной, жидкостной...

-

Выбор схемы базирования и описание работы приспособления Анализируя техническое задание, эскиз детали под выполняемую операцию из ГОСТ 21495-76 выбираем...

-

Волочение металла - Технология обработки металлов давлением

Волочение металла -- это протягивание изделия круглого или фасонного профиля через отверстие волочильного очка (волоку), площадь выходного сечения...

-

Основные кузнечные операции - Кузнечные операции

Основные кузнечные операции при ковке заключаются в обработке нагретого металла ударами молота или давлением для получения поковок или изделий...

-

Цианирование - Химико-термическая обработка металлов

Цианирование -- насыщение поверхностного слоя одновременно углеродом и азотом; оно бывает жидкостным и газовым. Жидкостное цианирование производится в...

-

Технологический процесс изготовления щитов из ламинированной ДСтП включает следующие операции: 1) раскрой плит на щитовые заготовки (без припусков на...

Схема резки металла на ножницах различных типов - Заготовительные операции