Химико-термическая обработка металлов, Цементация. - Химико-термическая обработка металлов

Целью химико-термической обработки является получение поверхностного слоя стальных изделий, обладающего повышенными твердостью, износоустойчивостью, жаростойкостью или коррозионной стойкостью. Для этого нагретые заготовки подвергают воздействию среды, из которой путем диффузии в поверхностный слой заготовок переходят нужные для получения заданных свойств элементы: углерод, азот, алюминии, хром, кремний и др. Эти элементы диффундируют в поверхностный слой лучше, когда они выделяются в атомарном состоянии при разложении какого-либо соединения. Подобное разложение легче всего происходит в газах, поэтому их и стремятся применять для химико-термической обработки стали. Выделяющийся при разложении газа активизированный атом элемента проникает в решетку кристаллов стали и образует твердый раствор или химическое соединение. Наиболее распространенными видами химико-термической обработки стали являются цементация, азотирование, цианирование.

Цементация.

Цементацией называется поглощение углерода поверхностным слоем заготовки, который после закалки становится твердым; в сердцевине заготовка остается вязкой. Цементации подвергают такие изделия, которые работают одновременно на истирание и удар.

Существуют два вида цементации: цементация твердым карбюризатором и газовая цементация. При цементации твердым карбюризатором применяют древесный уголь в смеси с углекислыми солями -- карбонатами (ВаСО3, Nа2СО3, К2СО3, СаСО3 и др.). Цементации подвергают заготовки из углеродистой или легированной стали с массовым содержанием углерода до 0,08 %. Для деталей, подверженных большим напряжениям, применяют стали, содержащие до 0,3 % С. Такое содержание углерода обеспечивает высокую вязкость сердцевины после цементации. Для цементации заготовки помещают в стальные цементационные ящики, засыпают карбюризатором, покрывают крышками, тщательно обмазывают щели глиной, помещают ящики в печь и выдерживают там 5--10 ч при температуре 930--950 °С. Технология цементации деталей в твердом карбюризаторе заключается в следующем. Детали очищают от грязи, масла, окалины и упаковывают в цементационный ящик. На дно ящика насыпают карбюризатор слоем 25--30 мм.

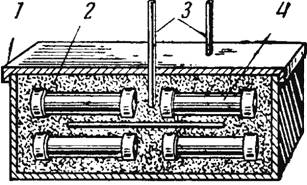

Рис. 1. Упаковка деталей в цементационный ящик:

1 -- ящик; 2 -- карбюризатор; 8 -- "свидетели"; 4 -- детали.

На ящик укладывают первый ряд деталей. Расстояние между деталями должно быть 15--20 мм, а между деталями и стенкой ящика 15--25 мм. На первый ряд деталей насыпают карбюризатор и укладывают следующий ряд деталей, снова засыпают карбюризатор, и так до заполнения ящика до верха. Сверху ящик закрывают крышкой и обмазывают глиной (рис. 1). При нагревании в присутствии угля углекислый барий при температуре 900 °С распадается по реакции: ВаСО3 + С ® ВаО + 2СО.

В результате образуется оксид углерода, который на поверхности стальных заготовок диссоциирует с выделением активного атомарного углерода; этот углерод адсорбируется и диффундирует в поверхностный слой заготовки, в результате повышается его массовое содержание в аустените, далее по достижении предела растворимости образуется цементит: 3Fe + С ® Fe3С. Поверхности, не подлежащие цементации, изолируют от карбюризатора нанесением на них обмазок или омедняют электролитическим способом. Глубина цементации обычно составляет 0,5--3 мм; цементированные заготовки содержат в поверхностном слое 0,95-- 1,1 % С.

При газовой цементации в качестве карбюризатора применяют различные газы и газовые смеси (природный, светильный, генераторный газы и др.). В их состав кроме оксида углерода входят углеводороды, из которых особое значение имеет метан СН4. Газовую цементацию выполняют в герметически закрытых безмуфельных или муфельных печах непрерывного действия при температуре 900-- 950 °С и непрерывном потоке цементирующего газа или в шахтных печах периодического действия. В шахтных печах для цементации используют жидкие углеводороды (керосин, синтин), которые каплями подаются в печь и, испаряясь, образуют газы - карбюризаторы. Преимуществом газовой цементации перед цементацией твердым карбюризатором являются двух-трехкратное ускорение процесса, чистота рабочего места, возможность лучшего управления процессом. Газовая цементация применяется очень широко. Цементированные заготовки подвергают однократной или двойной закалке и низкому отпуску. Однократную закалку с нагревом до 820--850 °С применяют в большинстве случаев, особенно для наследственно-мелкозернистых сталей, когда продолжительная выдержка в горячей печи при цементации не сопровождается большим ростом зерен аустенита. Такая закалка обеспечивает частичную перекристаллизацию и измельчение зерна сердцевины заготовки, а также измельчение зерна и полную закалку цементированного слоя. Закалка после газовой цементации часто производится из цементационной печи после подструживания заготовок до 840-- 860 °С.

Двойную закалку применяют, когда нужно получить высокую ударную вязкость и твердость поверхностного слоя (например, для зубчатых колес). При этом производят:

- 1) закалку пли нормализацию с нагревом до температуры 880- 9000 С для исправления структуры сердцевины и ликвидации (растворения) цементитной сетки поверхностного слоя; 2) закалку с нагревом до температуры 760-- 780 °С для измельчения структуры цементированного слоя и придания ему высокой твердости (до 60--64 HRC для углеродистой стали).

Закаленные заготовки подвергают низкому отпуску (150-- 170 °С). Углеродистая сталь имеет очень большую критическую скорость закалки, и сердцевина заготовок из такой стали независимо от скорости охлаждения имеет структуру перлит + феррит. Поэтому, чтобы получить детали с сердцевиной высокой прочности (сорбит + феррит), применяют легированную сталь, имеющую меньшую критическую скорость закалки (например, сталь марок 20Х, 18ХГТ, 25ХГМ и др.).

Похожие статьи

-

Диффузионная металлизация - Химико-термическая обработка металлов

Наиболее распространенными видами диффузионной металлизации являются алитирование, хромирование, силицирование. Алитирование представляет собой...

-

Цианирование - Химико-термическая обработка металлов

Цианирование -- насыщение поверхностного слоя одновременно углеродом и азотом; оно бывает жидкостным и газовым. Жидкостное цианирование производится в...

-

Азотирование - Химико-термическая обработка металлов

Цель азотирования -- придание поверхностному слою деталей высокой твердости, износостойкости и коррозионной стойкости. Азотирование осуществляется при...

-

Закалка, Отпуск - Химико-термическая обработка металлов

Закалкой называется процесс термической обработки металлов, состоящий в их нагреве и быстром (иногда постепенном) охлаждении. Закалка применяется для...

-

Термомеханическая обработка металлов - Химико-термическая обработка металлов

Термомеханическая обработка металлов (ТМО), совокупность операций деформации, нагрева и охлаждения (в различной последовательности), в результате которой...

-

Электроннолучевая плавка металлов Для получения особо чистых металлов и сплавов используют электроннолучевую плавку. Плавка основана на использовании...

-

Неполный отжиг, Лазерная резка металла - Механическая обработка металлов

Неполный отжиг доэвтектоидной стали проводят при нагреве до температур выше Ас1 , но ниже Ас3 . При таких температурах происходит частичная...

-

Волочение металла - Технология обработки металлов давлением

Волочение металла -- это протягивание изделия круглого или фасонного профиля через отверстие волочильного очка (волоку), площадь выходного сечения...

-

Металлы: процессы обработки Металлы и многочисленные по составу и назначению сплавы металлов широко применяются в народном хозяйстве. Они имеют огромное...

-

Термическая обработка металлов, Отжиг - Химико-термическая обработка металлов

Отжиг Отжиг металла производят для снятия внутрикристаллического напряжения, вследствие чего уменьшается твердость металла. При обработке во время ковки...

-

Таблица 4 - Режимы термообработки Операция T, °С Охлаждающая среда HRC Цементация 930 Охлаждение медленное в колодцах или ящиках Закалка 820 - 840...

-

Обработка металла аргоном. - Производство стали

После выпуска стали из печи через объем металла в ковше продувают аргон, который подают либо через пористые пробки, зафутерованные в днище, либо через...

-

Прокатка металлов - Технология обработки металлов давлением

Прокатка металлов является таким видом пластической обработки, когда исходная заготовка обжимается вращающимися валками прокатного стана в целях...

-

РАСШИФРОВКА МАРКИ СТАЛИ - Разработка технологического процесса термической обработки детали

Сталь марки 18Х2Н4ВА : хромоникелевая конструкционная легированная сталь с содержанием углерода 0,18%, до 2% хрома, 4 % никеля и 1% ванадия....

-

Резанье металлов - это обработка путем снятия стружки. В процессе обработки рабочее движение сообщаемое заготовке и режущему инструменту обеспечивает...

-

Ковка и штамповка металла - Технология обработки металлов давлением

Ковка и штамповка металла включает такие процессы получения изделий, как ковка, объемная горячая штамповка и штамповка листового и пруткового материала в...

-

Введение - Химико-термическая обработка металлов

Термической обработкой называют процессы, связанные с нагревом и охлаждением, вызывающие изменения внутреннего строения сплава, и в связи с этим...

-

Термической обработкой стали называется совокупность технологических операций ее нагрева, выдержки и охлаждения в твердом состоянии с целью изменения ее...

-

Термомеханическая обработка металла - Технология обработки металлов давлением

Успехи машиностроения, строительства и других отраслей промышленности в значительной мере определяются достижениями в области металлургического...

-

Введение - Технология обработки металлов давлением

Развитие народного хозяйства страны в значительной мере определяется ростом объема производства металлов, расширением сортамента изделий из металлов и...

-

В большинстве случаев металлографический образец "непрозрачен" для электронов. Поэтому с помощью электронного микроскопа просвечивающего типа невозможно...

-

Приготовление микрошлифов - Обработка на сверлильных станках

В оптическом микроскопе рассматриваются микрошлифы -- специальные образцы металла, имеющие шлифованную и полированную гладкую поверхность, отражающую...

-

Для измерения деформаций широко применяются проволочные тензорезисторы. Они используются также и при исследовании остаточных напряжений. Тензорезисторы в...

-

Системы автоматического управления точностью обработки деталей Обработка заготовок на станках с ПУ обеспечивает высокую степень автоматизации и широкую...

-

Припуск - слой материала, удаляемый с поверхности заготовки в целях достижения заданных свойств обрабатываемой поверхности детали. Припуск на обработку...

-

В дополнение к количественным параметрам в некоторых случаях целесообразно нормировать направление неровностей, например в связи с направлением...

-

Подготовка металла к сварке Подготовка металла под сварку заключается в очистке, правке, разметке, резке и сборке под сварку. Разделка кромок в моем узле...

-

На основе диаграммы состояний "железо - цементит" и построенного графика термической обработки опишите превращения в структуре стали при нагреве,...

-

Схема резки металла на ножницах различных типов - Заготовительные операции

Резка и обработка кромок. Резка деталей с прямолинейными кромками из листов толщиной до 40 мм, как правило, производится на гильотинных ножницах...

-

ОБРАБОТКА РЕЗАНИЕМ - Основные технологические процессы механообрабатывающих производств

Обработка металлов резанием, технологические процессы обработки металлов путем снятия стружки, осуществляемые режущими инструментами на металлорежущих...

-

Общий припуск z0 равен сумме всех промежуточных припусков zI. Поэтому для каждой обрабатываемой детали можно записать: , Где - число технологических...

-

Обработка на сверлильных станках, Макроскопический анализ - Обработка на сверлильных станках

Технологические возможности обработки на станках сверлильной группы Обработкой на сверлильных станках получают цилиндрические, конические, плоские и...

-

Особенности механизации и автоматизации сборочных работ Недостаточно высокий уровень механизации и автоматизации сборочных работ в машиностроении...

-

По ходу плавки в электродуговую печь требуется подавать различное количество энергии. Менять подачу мощности можно изменением напряжения или силы тока...

-

Определение погрешностей - Точность механической обработки деталей машин

Определение погрешностей обработки методом математической статистики В процессе изготовления деталей машин качество их изготовления зависит от...

-

Коррозия металлов - Металлы и их свойства

Почти все металлы, приходя в соприкосновение с окружающей их газообразной или жидкой средой, более или менее быстро подвергаются с поверхности...

-

Слой металла, снимаемый с заготовки в процессе механической обработки для получения детали соответствующей чертежу называется припуском на обработку....

-

Технологическим процессом называют часть производственного процесса, непосредственно связанную с изменением формы, размеров и физико-механических свойств...

-

Сплав Д1 - относится к числу дюралюминов. Такой вид сплавов обладает достаточно высокой прочностью, пластичностью и относится к числу нормальных...

-

Печи для выплавки цветных металлов - Технологическое оборудование литейных цехов

Плавкой называют комплекс физико-химических процессов, протекающих в плавильных печах при переработке заранее подготовленных материалов. Целью плавки...

Химико-термическая обработка металлов, Цементация. - Химико-термическая обработка металлов