Технология и оборудование заготовительных операций - Технология сборки и сварки передней рамы фронтального погрузчика МоАЗ 40484

Заготовительное производство в технологической цепочке изготовления продукции занимает важное место, поскольку решает вопросы повышения коэффициента использования материалов, уменьшения трудоемкости, энергоемкости, снижения расходов на инструмент. Решение задачи максимального приближения геометрических форм и размеров заготовки к размерам и форме готовой детали стало одной из главных тенденций технического прогресса в заготовительном производстве.

Важнейший этап построения технологического процесса изготовления изделия - правильный выбор заготовки. Вид заготовки и способ ее получения оказывает существенное влияние на характер технологического процесса, трудоемкость и экономичность обработки. Исходя из необходимости максимального приближения формы и размеров заготовки к параметрам готовой детали, следует применять прогрессивные методы и средства получения заготовок. Прогрессивные виды получения заготовок обеспечивают снижение затрат на механическую обработку и повышают качество конечной продукции. Заготовки с искажениями формы, неточными размерами, заусенцами, прожогами не всегда способны удовлетворить современное металлообрабатывающее производство, поэтому получение качественных заготовок с плоскими, гладкими, с минимальной шероховатостью торцами, правильной геометрической формы и стабильными размерами является одной из основных проблем при внедрении прогрессивных технологических процессов.

При производстве передней рамы фронтального погрузчика МоАЗ 40484 используют такие заготовительные операции как правка металла, очистка, резка и гибка.

Первая операция при изготовлении изделия - правка.

Правка назначается с целью устранения волнистости, выпучин в листах и отклонений от правильной формы. Правку металла целесообразно производить в холодном состоянии. Листовой металл правят на мощных вальцовых станках (рисунок 2.1), обеспечивающих плавность приложения нагрузок.

Рисунок 2.1- Правка металла на вальцовом станке

На заводе изготовителе для правки используется машина листоправильная девятивалковая МЛЧ 1725 (рисунок 2.2). Машины листоправильные девятивалковые предназначены для правки листового материала в холодном состоянии. На машинах допускается правка конических обечаек из листового материала при их комплектовании соответствующим приспособлением. С целью расширения технологических возможностей, машины комплектуются инструментом для правки уголоков, полос, квадратов, труб, швеллеров.

Рисунок 2.2 - Машина листоправильная девятивалковая МЛЧ 1725

Технические характеристики машины представлены в таблице 2.4

Таблица 2.4 - Технические характеристики машины листоправильной девятивалковой.

|

Модель машины |

Диаметр верхнего валка, мм |

Максимальная ширина листа при правке, мм |

Мощность привода квт |

Габариты, мм |

Масса, кг |

|

МЛЧ 1725 |

250 |

1700 |

22 |

3150х3240х1750 |

15800 |

Правка профильного проката осуществляется на углоправильном стане (рисунок 2.3).

Рисунок 2.3- Правка профильного проката

Вторая операция - очистка металла от налета, ржавчины, пыли, грязи, масла и других загрязнений, препятствующих качественному протеканию процесса сварки и формирования шва.

Очистка поверхностей в зоне сварки выполняется с помощью металлической щетки, напильника или шлифовального круга.

Третья операция - резка заготовок.

Для резки деталей передней рамы фронтального погрузчика МоАЗ 40484 толщиной 6-25 мм целесообразно применить плазменную резку.

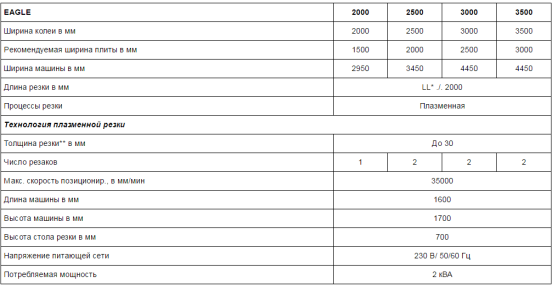

На заводе-изготовителе резка осуществляется на машине для плазменной резки ESAB EAGLE 2500 (рисунок 2.4).

Рисунок 2.4 - Машина для плазменной резки ESAB EAGLE 2500

Машина EAGLE™ является результатом многолетнего опыта и инновационных разработок в области плазмы компании ESAB. Все компоненты и функции EAGLE™ целенаправленно рассчитаны на то, чтобы полностью использовать потенциал плазменной резки.

EAGLE™ дает выдающиеся результаты резки в отношении точности резки, производительности и качества в диапазоне значений толщины резки от 0,75 до 30 мм (в зависимости от мощности источника питания).

Специальные системы привода и управления обеспечивают впечатляющее ускорение подачи до 35000 мм/мин.

Такая исключительная динамика EAGLE™ обеспечивается за счет бесперебойного, оптимально согласованного взаимодействия интегрированных компонентов, таких как плазменный резак и источник питания, система управления VISION™ и программное обеспечение COLUMBUS™.

Кроме того, машина EAGLE™ оснащена инновационной системой регулировки высоты резака, которая обеспечивает очень точные, постоянные и воспроизводимые результаты резки.

Технические характеристики представлены в таблице 2.5

Таблица 2.5 - Технические характеристики машины плазменной резки ESAB EAGLE™ 2500

По сравнению с другими способами механизированная сварка в защитных газах обладает рядом преимуществ: высокое качество сварных соединений на разнообразных металлах и сплавах различной толщины; возможность сварки в различных пространственных положениях; необходимость сварки швов короткими участками; возможность визуального наблюдения за образованием шва; улучшенное формирование швов; отсутствие операций по засыпке и уборке флюса и удалению шлака; высокая производительность и легкость механизации и автоматизации; низкая стоимость при использовании активных защитных газов.

Применение ручной дуговой сварки не целесообразно, из-за низкого КПД и производительности по сравнению с другими технологиями сварки (дополнительное время на замену электрода, зачистка сварных швов от шлака); хуже формирование сварного шва (в сравнении с механизированной и автоматической сваркой); качество соединений во многом зависит от квалификации сварщика; вредные условия процесса сварки[6].

В базовом варианте на заводе-изготовителе применяется механизированная сварка в среде углекислого газа.

Рекомендуется применить сварку в смеси Ar+СО2.

Применение смеси приведет к:

- - увеличению количества наплавленного металла за единицу времени; - увеличению глубины провара шва; снижению потерь электродного металла на разбрызгивание; - снижению количества прилипания брызг (набрызгивания) в районе сварного шва и, следовательно, уменьшение трудоемкости их удаления; - повышению стабильности процесса сварки; - улучшению качества сварного шва: снижению пористости и неметаллических включений; - уменьшению зоны термического влияния, вследствие этого - уменьшению коробления конструкции; - экономии средств; - улучшению условий труда (значительно меньшее количество дыма, сварных аэрозолей сохраняют здоровье сварщика и позволяют ему длительное время работать с большим вниманием).

Похожие статьи

-

Для изготовления передней рамы фронтального погрузчика МоАЗ 40484 применяется механизированная сварка, для сварки в защитном газе плавящимся проволочным...

-

Целью анализа литературы и патентов является поиск более перспективных и современных материалов, оборудования и других более совершенных изобретений для...

-

1) Подготовка деталей на сборку и сварку. Все детали, поступающие на сборку, должны быть изготовлены в соответствие с чертежами, отклонения от плоскости...

-

Введение - Технология сборки и сварки передней рамы фронтального погрузчика МоАЗ 40484

Создание сварочной конструкции, полностью отвечающей своему служебному назначению, экономичной при изготовлении и надежной в эксплуатации, представляет...

-

Выбор сварочного оборудования производим исходя из условий обеспечения оптимального процесса сварки проволокой диаметра 1,6 мм марки Св-08ГС в Ar + СО2,...

-

Выбор материала изделия. Обоснование катетов сварных швов Материал изделия для изготовления сварной конструкции, необходимо выбирать в зависимости от...

-

Резюме - Технология сборки и сварки передней рамы фронтального погрузчика МоАЗ 40484

В результате анализа базового варианта технологического процесса сборки и сварки передней рамы фронтального погрузчика МоАЗ 40484 был выявлен ряд...

-

Анализ конструкции (объекта дипломного проектирования) на предмет снижения ее массы, применения новых материалов, совершенствования конструктивных...

-

Сварочную проволоку выбирают в соответствии с химическим составом основного металла. Химический состав основного металла и металла шва должны быть...

-

В проектируемом варианте при производстве передней рамы фронтального погрузчика МоАЗ 40484 используется механизированная сварка. Режимы сварки плавящимся...

-

Рама передняя фронтального погрузчика МоАЗ 40484 собирается на одном приспособлении. Сварка ведется механизированная сварка полуавтоматом NEBULA 500. На...

-

Описание конструкции, ее назначение, технические условия на изготовление Погрузчик МоАЗ-40484 (рисунок 1.1) фронтальный предназначен для погрузки...

-

Проектирование приспособления начинается с разработки принципиальной схемы приспособления. Принципиальная схема приспособления представляет собой чертеж...

-

Разработка теоретической схемы базирования Базирование - определение положения деталей сборочной единицы, относительно друг друга, либо сборочной единицы...

-

Общие требования безопасности при проведении сварочных работ регламентируются стандартом СанПиН №11-14-94 "Работы электросварочные. Требования...

-

Подготовка металла к сварке Подготовка металла под сварку заключается в очистке, правке, разметке, резке и сборке под сварку. Разделка кромок в моем узле...

-

Выпрямитель многопостовой сварочный типа ВДМ, предназначен для питания сварочных постов электрической сварочной дугой, постоянным током при ручной...

-

Листовая штамповка - Технологии штамповки

Листовая штамповка - один из видов холодной обработки давлением, при котором листовой материал деформируется в холодном или подогретом состоянии....

-

Технология ремонта деталей машин и оборудования - Эксплуатация и ремонт горных машин и комплексов

Известно, что изношенные поверхности деталей могут быть восстановлены, как правило, несколькими способами. Для обеспечения наилучших экономических...

-

Введение, Технология кузнечных работ - Кузнечные операции

Испокон веков кузнечное ремесло ассоциировалось с магией. Да и как могло быть иначе, если в кузнице бесформенные куски железа превращались в вещи...

-

ВВЕДЕНИЕ - Техника сборки и сварки трубы с тройником и заглушкой

Сварка труба шов Один из основных путей совершенствования технологии сварки связан с переходом на компьютерное регулирование сварочного процесса. Там,...

-

Операции листовой штамповки - Технологии штамповки

Разделительные операции предназначены или для получения заготовки из листа или ленты, или для отделения одной части заготовки от другой. Операции могут...

-

Припуск - слой материала, удаляемый с поверхности заготовки в целях достижения заданных свойств обрабатываемой поверхности детали. Припуск на обработку...

-

Технология полуавтоматической сварки - Электрическая дуговая сварка на полуавтоматах

При электродуговой полуавтоматической сварке используют защитные газы. В качестве защитных используются активные газы, т. е. такие, которые могут...

-

Требования к подготовке деталей под сварку. - Технология и техника сварки

Заменяемая часть обшивки корабля подготавливается в цеховом помещении из листового металла. На ровную поверхность укладывается лист металла, где...

-

Техника газовой сварки - Технологии сварочного производства

Качество сварочного соединения зависит от правильного выбора режима и техники выполнения сварки. При ручной сварки пламя горелки направляют на...

-

Схема резки металла на ножницах различных типов - Заготовительные операции

Резка и обработка кромок. Резка деталей с прямолинейными кромками из листов толщиной до 40 мм, как правило, производится на гильотинных ножницах...

-

Выбор стандартного оборудования Автомат тракторного типа АДГ-602 ГОСТ 8213-75 Автомат предназначен для дуговой сварки протяженных швов в нижнем положении...

-

Введение - Технология сварки трубных конструкций из низколегированной стали

История развития сварочного производства В решение задач научно-технического прогресса важное место принадлежит сварке. Сварка является технологическим...

-

Общие сведения о режиме сварки Режимом сварки называют основные показатели, определяющие процесс сварки, которые устанавливаются на основе исходных...

-

Материалы, применяемые при сварке - Технология и техника сварки

Электроды: ввиду большого разнообразия применяемых покрытий делятся на типы не по составу покрытий, а по назначению электродов и механическим свойствам...

-

Выбор сварочного оборудования, приспособления и инструменты - Технология и техника сварки

Чтобы изготовить лист бортовой обшивки применяем следующее оборудование: Тельфер - это небольшой подъемный кран, находящийся внутри цеха, используемый...

-

Суть процесса. Основные операции и область использования - Характеристика литья под давлением

Принцип процесса литья под давлением основан на принудительном заполнении рабочей полости металлической пресс-формы расплавом и формировании отливки под...

-

Электрошлаковая сварка. - Сварочное производство. Сварка плавлением

Сущность процесса заключается в том, что тепловую энергию, необходимую для расплавления основного и присадочного металла, дает теплота, выделяемая в...

-

Ковка и штамповка металла - Технология обработки металлов давлением

Ковка и штамповка металла включает такие процессы получения изделий, как ковка, объемная горячая штамповка и штамповка листового и пруткового материала в...

-

Волочение металла - Технология обработки металлов давлением

Волочение металла -- это протягивание изделия круглого или фасонного профиля через отверстие волочильного очка (волоку), площадь выходного сечения...

-

Термомеханическая обработка металла - Технология обработки металлов давлением

Успехи машиностроения, строительства и других отраслей промышленности в значительной мере определяются достижениями в области металлургического...

-

Возможные способы получения заготовки Виды обработка металлов давлением Процессы обработки металлов давлением по назначению подразделяют на два вида: 1)...

-

Плазменная сварка - Сварочное производство. Сварка плавлением

Плазменная струя, применяемая для сварки, представляет собой направленный поток частиц или полностью ионизированного газа, имеющего температуру...

-

Характер производства Для мелкосерийного и единичного производства характерно использование в качестве заготовок горячекатаного проката, отливок,...

Технология и оборудование заготовительных операций - Технология сборки и сварки передней рамы фронтального погрузчика МоАЗ 40484