Напыление (газотермический метод) - Упрочнение и восстановление деталей машин

Суть газотермического напыления газовым потоком заключается в воздействии на поверхность детали нагретых (расплавленных) частиц вещества, имеющих высокую скорость. Покрытие образуется в результате внедрения частиц в микронеровности поверхности, их деформации при ударе и взаимодействия между собой.

Основными физическими процессами, протекающими при формировании газотермических покрытий (ГТП) являются нагрев и плавление материала (порошка или проволоки), его диспергирование, ускорение в газодинамическом потоке и транспортировка к поверхности детали, кристаллизация при взаимодействии с поверхностью и соударяющимися на поверхности частицами между собой.

Скорость частиц в газовом потоке в зависимости от способа напыления составляет 100...800 м/с, толщина покрытий - 0,03...1,0 мм. С увеличением толщины покрытия растут внутренние остаточные напряжения и снижается адгезионная прочность, что ведет к скалыванию покрытий.

С целью увеличения адгезии детали подогревают( до 150...250 °С), обезжиривают придают поверхности необходимую шероховатость нанесением "рваной" резьбы, дробе - и пескоструйной обработкой, наносят предварительно на деталь адгезионно-активные промежуточные слои из вольфрама, нихрома, алюминида никеля, проводят дополнительную термическую обработку покрытия вплоть до оплавления(последнее дополнительно значительно снижает пористость покрытия, хотя иногда пористость желательна для удержания в порах смазки).

Износостойкость напыленных рабочих поверхностей подшипников скольжения, втулок может возрастать почти в 2 раза. Метод ГТП широко используется для восстановления шеек валов, якорей электродвигателей и других ответственных деталей работающих преимущественно в условиях сжатия. цилиндрический деталь легирование наплавка

Основные преимущества газотермического напыления:

- -высокая экономичность (Затраты на получение ГТП составляют около 10% стоимости новой детали. Если себестоимость газопламенного напытения проволочными материалами принять за единицу, то для плазменного и газопламенного напыления порошков она равна 1,9 и 1,6 соответственно, а электродугового - 0,85). -возможность напыления любых материалов, в том числе и близких по природе материалу основы -повышенные свойства, например износостойкость ГТП.

Основной недостаток - слабая адгезия покрытия к основе детали (на порядок меньшая, чем для наплавленных покрытий), поэтому напыленные покрытия не рекомендуются для работы при ударных, знакопеременных нагрузках.

В зависимости от вида теплового источника различают следующие способы газотермического напыления: газопламенный, плазменный, электродуговой, детонационный способы.

Газопламенное напыление

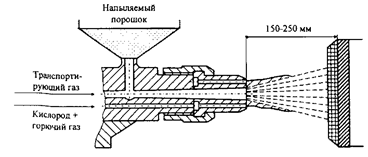

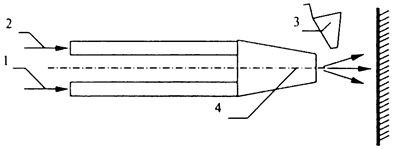

Это наиболее распространенный способ напыления, зачастую называемый газопорошковым напылением и может быть реализован напылением порошка с помощью транспортирующего газа (рис. 4.1) либо внешним вводом порошка в зону пламени (рис. 4.2).

Сущность его заключается в нагреве напыляемых материалов газовым пламенем и нанесении их на поверхность детали струей сжатого газа.

Рисунок 4.1 - Схема газопламенного напыления порошкового материала с помощью транспортирующего газа:

1 - сопло; 2 - факел; 3 - покрытие; 4 - подложка

Рисунок 4.2 - Схема напыления покрытия методом внешнего ввода порошка в зону пламени:

1 - ацетилен (метан); 2 - кислород; 3 - ввод порошка; 4 - ацетиленовая горелка

Тепло для нагрева напыляемого материала получают сжиганием ацетилена или пропан-бутана в кислороде, а транспортируется материал на напыляемую поверхность сжатым воздухом или продуктами сгорания. Напыляемый материал - порошки, проволоки шнуры из металлов, сплавов (наиболее широко применяются относительно легкоплавкие металлы и сплавы, в том числе самофлюсующиеся порошки дисперсностью 60...80 мкм).

Распыленные частицы, летящие со скоростью 120 м/с попадают на поверхность и формируют покрытие (скорость газового потока 150...160 м/с) толщиной 1,0...1,2 мм. Пористость покрытия - до 20%, твердость - 20...65 HRC.

Для восстановления деталей применяют три вида газопламенного напыления: без оплавления, с последующим оплавлением (газокислородным пламенем или индукционным нагревом), называемым газопорошковой наплавкой.

Используется простое, надежное, легко транспортируемое оборудование.

В Республике Беларусь это аппараты типа УПТР, УГПН, "Терко" (для активированного газопламенного напыления). Ведущие в этом научные организации - Объединенный институт машиностроения НАН Беларуси и НПО порошковой металлургии НАН Беларуси, БНТУ.

В последние годы газопламенное напыление совершенствуется в следующих направлениях:

- -наложение механических колебаний на распыляемую проволоку; -применение тонкодисперсных порошковых материалов (дисперсность 10...20 мкм); -применение шнуровых напылительных материалов ( однако высокая стоимость их 35...50 долларов США за килограмм сдерживает их широкое применение); -применение сверхзвукового истечения газопламенного потока из сопла горелки (скорость струи достигает 600...800 м/с)

Похожие статьи

-

Плазменная наплавка - Упрочнение и восстановление деталей машин

От других методов она отличается тем, что нагрев и плавление материала покрытия и поверхностного слоя основы осуществляется плазменной струей Рисунок -...

-

Наплавка - Упрочнение и восстановление деталей машин

Это такой метод, при котором внешним тепловым источником (газовое пламя, электрическая дуга, плазма, лазерный или электронный луч, и др.) расплавляют...

-

Введение - Упрочнение и восстановление деталей машин

Как показывает международная практика, для стран с ограниченными природно-сырьевыми и энергетическими ресурсами во многих случаях перспективными,...

-

Характеристики методов получения заготовок Вопросы по теме: Производство заготовок литьем. Производство заготовок пластическим деформированием. Получение...

-

Технология ремонта деталей машин и оборудования - Эксплуатация и ремонт горных машин и комплексов

Известно, что изношенные поверхности деталей могут быть восстановлены, как правило, несколькими способами. Для обеспечения наилучших экономических...

-

Валики удвоителя работают при постоянных статических нагрузках на износ. В связи с этим их изготавливают их высокопрочной и износостойкой стали 50Х....

-

Сталь закалка полигонизация слиток Правильным режимом закалки стали будет заключается в нагреве стали до температуры выше критической (Ас3), в выдержке и...

-

Стратегия ускорения социально-экономического развития страны предусматривает всемерную интенсификацию производства на основе научно-технического...

-

Расчет ведомого вала - Конструирование узлов и деталей машин

Производим расчет для опасного сечения (рис.11) (канавка для выхода шлифовального круга): Где - коэффициент запаса прочности по нормальным напряжениям; -...

-

Системы автоматического управления точностью обработки деталей Обработка заготовок на станках с ПУ обеспечивает высокую степень автоматизации и широкую...

-

К технологическим свойствам пластмасс относят: текучесть, влажность, время отверждения, дисперсность, усадку, таблетируемость, объемные характеристики....

-

Существует два метода получения заготовки: литье и обработка давлением. В соответствии с ГОСТ 977-88 "Отливки стальные", сталь 40Х не предусмотрена для...

-

Полирование заготовок - Методы отделочной обработки поверхности

Полированием уменьшают шероховатость поверхности. Этим методом получают зеркальный блеск на соответствующих частях деталей, либо на деталях, применяемых...

-

Закалка стали - Характеристика и структурные методы исследования металлов

Закалкой называется операция термической обработки, состоящая из нагрева до температур выше верхней критической точки AC3 для доэвтектоидной стали и выше...

-

Поверхностная закалка - Характеристика и структурные методы исследования металлов

Это закалка, при которой только поверхностный слой изделия нагревают до заданной температуры. При поверхностной закалке на некоторую (заданную) глубину...

-

Характеристика обрабатываемых деталей. Обоснование вида и толщины покрытий Серебро широко применяется в гальванотехнике. Серебро - ковкий, пластичный...

-

Физический способ состоит в термическом испарении и конденсации под специальным колпаком в вакууме наносимого вещества или его катодном распылении на...

-

Для измерения деформаций широко применяются проволочные тензорезисторы. Они используются также и при исследовании остаточных напряжений. Тензорезисторы в...

-

Проверочный расчет тихоходного вала, Проверочный расчет шпоночных соединений - Детали машин

Принимаем материал тихоходного вала сталь 45. Пределы текучести и прочности для стали 45 [1, табл.5]: МПа МПа Определим пределы выносливости стали 40Х...

-

Введение - Конструирование узлов и деталей машин

Редуктором называется механизм, состоящий из зубчатых или червячных передач, выполненный в виде отдельного органа и служащий для передачи вращения от...

-

При выборе материала для изготовления деталей необходимо учитывать их свойства, условия работы, характер нагрузок и напряжений. Пальцы: выполняют из...

-

Описание конструктивных особенностей и условий работы ремонтируемой детали Механизм реверса экскаватора ЭО-4112Б предназначен для переключения пути...

-

Успешное выполнение ремонта в значительной мере зависит от качества разборки. Разборочный процесс принято изображать в виде технологической схемы. При...

-

Проверочный расчет быстроходного вала Поскольку принято, что быстроходный вал выполняется в виде вала-шестерни, то материал зубьев цилиндрической...

-

Особенности механизации и автоматизации сборочных работ Недостаточно высокий уровень механизации и автоматизации сборочных работ в машиностроении...

-

Обработка поверхности детали без снятия стружки - Методы отделочной обработки поверхности

Методами обработки без снятия стружки получают только те поверхности, которые будут сопрягаться с поверхностями других деталей. Методы обработки основаны...

-

Материал детали - сталь 45 ГОСТ 1050-74. Данная сталь нелитейная, поэтому выбор литейной заготовки не целесообразен. Так как разность диаметров большая,...

-

Расчет валов на выносливость, Расчет ведущего вала - Конструирование узлов и деталей машин

Расчет ведущего вала Производим расчет для опасного сечения (рис.10) (канавка для выхода шлифовального круга): Где - коэффициент запаса прочности по...

-

Единая система допусков и посадок - ЕСДП (ГОСТ 25346-82 и ГОСТ 25347-82) регламентирована стандартами СЭВ и в основном соответствует требованиям...

-

Маршрутная технология процесса восстановления деталей - Ремонт токарного станка

Разработка технологического процесса восстановления изношенной детали состоит из следующих этапов: 1) изучение исходных данных. 2) выбор базовых...

-

Выбор и обоснование технологического процесса серебрения Предварительная подготовка поверхности металла перед покрытием необходима для того, чтобы...

-

Теоретические основы процесса меднения - Серебрение алюминиевых деталей

Медные покрытия обычно не применяются как самостоятельные электролитические покрытия ни для защиты стальных деталей от коррозии, ни для декоративной цели...

-

Методика применения текучих композитов, Области применения - Детали из композитов

Применение текучих композитов обуславливается их консистенцией (легкость проникновения в труднодоступные места, "смачивающий" ткани зуба эффект) и...

-

Производство порошка - первая технологическая операция метода порошковой металлургии. Способы получения порошков весьма разнообразны, что позволяет...

-

Контроль качества ремонта и методы испытания - Деревообрабатывающие станки и их эксплуатация

Качество капитального ремонта оценивается по факторам, характеризующим ремонт и определяющим качество отремонтированного оборудования. К факторам,...

-

Цианирование - Характеристика и структурные методы исследования металлов

Цианирование в сталелитейном производстве -- процесс диффузионного насыщения поверхностного слоя стали одновременно углеродом и азотом при температурах...

-

Смазывание - это нанесение смазочного материала на трущиеся поверхности для уменьшения сопротивления трению и повышению износостойкости трущихся...

-

Сущность метода и область применения Сущность состоит в том, что по неразъемной легкоплавкой модели изготавливают неразъемную разовую форму. Модели из...

-

В зависимости от типа производства (массовое, серийное, единичное) и требований к качеству изделия выбирают способ изготовления изделия - горячее...

-

Характеристика способов горячего формования - Изготовление деталей из пластмасс

Литье под давлением применяют для изготовления деталей из термо - и реактопластов. При литье под давлением (рис.16) материал в гранулированном или...

Напыление (газотермический метод) - Упрочнение и восстановление деталей машин