Плазменная наплавка - Упрочнение и восстановление деталей машин

От других методов она отличается тем, что нагрев и плавление материала покрытия и поверхностного слоя основы осуществляется плазменной струей

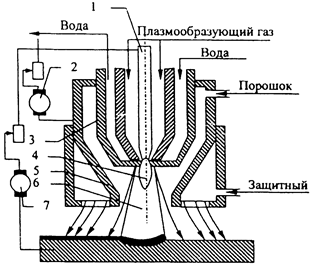

Рисунок - Схема плазменной наплавки с вдуванием порошка в дугу:

1 - вольфрамовый электрод; 2 - источник питания дуги косвенного действия; 3 - внутреннее сопло; 4 - плазменная струя косвенного действия; 5 - наружное сопло; 6 - плазменная струя прямого действия; 7 - источник прямого действия

В зону наплавки подается наплавочная проволока, порошок или при комбинированном способе одновременно порошок и проволока (например, для восстановления изношенных деталей автомобиля на Витебском мотороремонтном заводе применяют 75...80% проволоки Св-08Г2С и 20...25% самофлюсующегося порошка ПГ-СРУ).

В качестве плазмообразующего газа используется аргон. Замена его (до 90%) значительно снижает стоимость восстановления деталей.

Плазмотроны могут быть прямого, косвенного, комбинированного действия, одно - и многодуговые, прямой и обратной полярности.

Весьма эффективны для плазменной наплавки самофлюсующиеся диффузионно-легированные порошки, на железной основе, разработанные научной школой проф. Пантелеенко Ф. И. (БНТУ). Они позволяют получать наплавленные покрытия с требуемой твердостью, износо - и коррозионной стойкостью (диапазон твердости от 20 до 65 HRC, и более).

Указанная школа имеет значительный опыт восстановления изношенных деталей (валов, штоков, шпинделей, защитных гильз и т. п.) для теплоэнергетики, нефтехимии, целлюлозно-бумажной промышленности стран СНГ.

Плазменная наплавка - один из самых производительных, универсальных и экономичных методов нанесения покрытий толщиной от десятых долей до нескольких миллиметров.

Преимущество плазменной наплавки по сравнению с другими способами:

- -минимальный припуск на механическую обработку (0,4...0,9 мм) -минимальная глубина проплавления основы (0,3...3,5 мм) и зона термического влияния (3...6 мм) -минимальные тепловложения в основу

Плазменная наплавка целесообразна для восстановления крупногабаритных деталей большой длины и диаметром более 20 мм из углеродистых и легированных сталей (например, коленчатых валов, валов насосов бумагоделательных машин и т. п.)

Наплавка ведется на установке скоростной плазменной наплавки (источник питания УПС-301, плазмотрон СИБ-4, сила тока 90...170А, напряжение 30...35В, поперечная подача плазмотрона 1,5...2 мм/об, дистанция наплавки 8...10 мм).

Наиболее приемлем диффузионно-легированный самофлюсующийся порошок на основе ПР-Сталь 45 с гранулометрическим составом 40...160 мкм. Расход порошка 35 г/мин, толщина наплавленного слоя за проход 0,5...1,5мм, твердость - требуемая (диапазон 20...60 HRC).

Электромагнитная наплавка или МЭУ, заключается в том, что в зазор между полюсным наконечником и деталью, подается ферромагнитный порошок, который под воздействием магнитного поля выстраивается в зазоре в виде цепочек. Прилагаемое к полюсному наконечнику и детали электрическое поле вызывает нагрев частиц, их оплавление и закрепление на восстанавливаемой поверхности.

Применяют различные порошки ферросплавов, сталей, чугунов и диффузионно-легированные порошки на железной основе.

Покрытия шероховаты, специфичны (толщиной до 0,6 мм), однако весьма эффективны для упрочнения плоских и цилиндрических поверхностей ножей сельскохозяйственной техники, восстановления деталей с малыми износами. Начатые в этом направлении учеными БГАТУ работы получили в последние годы развитие в ГГТУ им. П. О.Сухого и БНТУ.

Лазерная наплавка при которой в качестве источника тепла используют концентрированный луч лазера. Лазер позволяет наплавлять покрытия, оплавлять предварительно напыленные или нанесенные в виде шликера покрытия. Исключительная локальность пучка и высокая плотность энергии предопределяют его преимущественные области применения и наибольшую эффективность при восстановлении малых поверхностей (5...50 мм2) с местным износом 0,1...1,0 мм.

Чаще всего лазерной наплавкой восстанавливают кулачки распредвалов, фаски клапанов, оси фильтров тонкой очистки масла и т. п.

Значительных успехов в лазерной наплавке и упрочнении добились ученые ФТИ НАН Беларуси, БНТУ.

Электронно-лучевая наплавка (ЭЛН) заключается в оплавлении присадочного материала электронным лучом. Во многом этот способ схож со способом лазерной наплавки (по локальности, эффективности)

В последние годы российскими учеными ( г. Томск) и школой проф. Груздева В. А. (ПГУ, г. Новополоцк) создан высокоэффективный электронно-лучевой комплекс на базе плазменного источника электронов. Он прост в обслуживании, не требует глубокого вакуума. ЭЛН производительнее индукционной наплавки в 10...15 раз, применима для наплавки любых материалов.

Индукционная наплавка основывается на использовании токов высокой частоты для нагрева металла детали и наплавляемого материала. Деталь с нанесенной шихтой вводят в индуктор ТВЧ установки. ТВЧ проходя через контур индуктора возбуждают в поверхностном слое детали токи Фуко, которые нагревают поверхность детали. От нагретой поверхности нагревается и оплавляется более легкоплавкая шихта, формируя покрытие.

Шихта (наплавочный порошок и флюс) может не включать флюс, если порошок является самофлюсующимся.

Следует заметить, что применение недорогих самофлюсующихся порошков, в том числе разработанных в БНТУ, самозащитных порошковых проволок позволяет отказаться при многих способов наплавки от применения дорогих защитных газов и тем значительно удешевить технологию нанесения защитных покрытий.

Значительных успехов в разработке технологии индукционной наплавки для промышленности Беларуси добились ученые Объединенного института машиностроения НАН Беларуси (ОИМ НАН Беларуси).

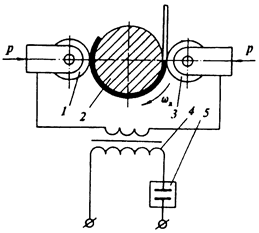

Электроконтактная приварка состоит в закреплении проволоки, порошка, ленты мощными импульсами тока (7...30 кА) при приложении давления (1000...1600 Н). При этом материал основы и наносимого покрытия (порошка, ленты) подплавляется на границе их в месте максимального электросопротивления (рис. 2.5).

Преимуществами электроконтактной приварки по сравнению с дуговыми способами наплавки являются:

- - более высокая (в 2...3 раза) производительность -меньший (в 3...4 раза) расход материалов за счет сокращения потерь на разбрызгивание и минимального припуска на механическую обработку -минимальные тепловложения в основу и отсутствие деформаций -отсутствие угара легирующих элементов -простота и экономичность

Рисунок 2.5 - Схема электроконтактной приварки ленты:

1 и 3 - ролики; 2 - восстанавливаемая деталь; 4 - трансформатор; 5 _ контактор

Способ эффективен для восстановления шеек валов, других нагруженных цилиндрических поверхностей, отверстий в гильзах и блоках цилиндров и развивается в ОИМ НАН Беларуси

Похожие статьи

-

Наплавка - Упрочнение и восстановление деталей машин

Это такой метод, при котором внешним тепловым источником (газовое пламя, электрическая дуга, плазма, лазерный или электронный луч, и др.) расплавляют...

-

Введение - Упрочнение и восстановление деталей машин

Как показывает международная практика, для стран с ограниченными природно-сырьевыми и энергетическими ресурсами во многих случаях перспективными,...

-

Технология ремонта деталей машин и оборудования - Эксплуатация и ремонт горных машин и комплексов

Известно, что изношенные поверхности деталей могут быть восстановлены, как правило, несколькими способами. Для обеспечения наилучших экономических...

-

Валики удвоителя работают при постоянных статических нагрузках на износ. В связи с этим их изготавливают их высокопрочной и износостойкой стали 50Х....

-

Характеристики методов получения заготовок Вопросы по теме: Производство заготовок литьем. Производство заготовок пластическим деформированием. Получение...

-

Расчет ведомого вала - Конструирование узлов и деталей машин

Производим расчет для опасного сечения (рис.11) (канавка для выхода шлифовального круга): Где - коэффициент запаса прочности по нормальным напряжениям; -...

-

Описание конструктивных особенностей и условий работы ремонтируемой детали Механизм реверса экскаватора ЭО-4112Б предназначен для переключения пути...

-

Системы автоматического управления точностью обработки деталей Обработка заготовок на станках с ПУ обеспечивает высокую степень автоматизации и широкую...

-

Маршрутная технология процесса восстановления деталей - Ремонт токарного станка

Разработка технологического процесса восстановления изношенной детали состоит из следующих этапов: 1) изучение исходных данных. 2) выбор базовых...

-

Проверочный расчет тихоходного вала, Проверочный расчет шпоночных соединений - Детали машин

Принимаем материал тихоходного вала сталь 45. Пределы текучести и прочности для стали 45 [1, табл.5]: МПа МПа Определим пределы выносливости стали 40Х...

-

Успешное выполнение ремонта в значительной мере зависит от качества разборки. Разборочный процесс принято изображать в виде технологической схемы. При...

-

Проверочный расчет быстроходного вала Поскольку принято, что быстроходный вал выполняется в виде вала-шестерни, то материал зубьев цилиндрической...

-

Расчет валов на выносливость, Расчет ведущего вала - Конструирование узлов и деталей машин

Расчет ведущего вала Производим расчет для опасного сечения (рис.10) (канавка для выхода шлифовального круга): Где - коэффициент запаса прочности по...

-

Единая система допусков и посадок - ЕСДП (ГОСТ 25346-82 и ГОСТ 25347-82) регламентирована стандартами СЭВ и в основном соответствует требованиям...

-

При выборе материала для изготовления деталей необходимо учитывать их свойства, условия работы, характер нагрузок и напряжений. Пальцы: выполняют из...

-

Особенности механизации и автоматизации сборочных работ Недостаточно высокий уровень механизации и автоматизации сборочных работ в машиностроении...

-

Установки плазменного нанесения покрытий - Электротехнологические плазменные установки

Нанесение коррозионно-стойких, жаропрочных и других защитных покрытий осуществляется методами напыления и наплавки. При напылении плазмой частицы...

-

Физический способ состоит в термическом испарении и конденсации под специальным колпаком в вакууме наносимого вещества или его катодном распылении на...

-

Выбор материала и определение допускаемых напряжений цилиндрических зубчатых колес - Детали машин

Определение допускаемых напряжений. По условию задания на курсовой проект принимаем прямозубую передачу. Материал колеса и шестерни выбираем по [1,...

-

Слой металла, снимаемый с заготовки в процессе механической обработки для получения детали соответствующей чертежу называется припуском на обработку....

-

Основными задачами дефектации и сортировки деталей являются: - контроль деталей для определения их технического состояния; - сортировка деталей на три...

-

В условиях массового производства повышение производительности труда достигается автоматизацией технологических процессов, внедрением в производство...

-

После мойки детали поступают на контроль и сортировку, где определяется их пригодность для дальнейшего использования или ремонта. Результаты контроля и...

-

Определение погрешностей - Точность механической обработки деталей машин

Определение погрешностей обработки методом математической статистики В процессе изготовления деталей машин качество их изготовления зависит от...

-

Правила техники безопасности - Детали машин

12.1. Перед тем как приступить к какой-либо работе по обслуживанию электропривода, проверяют состояние защитного заземления. В том случае, когда работу...

-

Стратегия ускорения социально-экономического развития страны предусматривает всемерную интенсификацию производства на основе научно-технического...

-

На входной вал редуктора устанавливаем роликовые радиальные подшипники (рис. 8). На выходной вал редуктора устанавливаем шариковые радиальные подшипники...

-

При проектном расчете определяется диаметр выходного конца вала или диаметр под шестерней для промежуточных валов. Расчет ведется на чистое кручение по...

-

С целью понижения габаритов передачи, получения высокой изгибной и контактной выносливости зубьев выбираем для шестерни и колеса материал сталь 45....

-

Расчет передач, Расчет пликлиноременной передачи - Конструирование узлов и деталей машин

Расчет пликлиноременной передачи Рисунок 3.1 - Параметры поперечного сечения поликлиновых ремней 1. Сечение ремня и размеры сечения (рис.3.1). - сечение...

-

Введение - Конструирование узлов и деталей машин

Редуктором называется механизм, состоящий из зубчатых или червячных передач, выполненный в виде отдельного органа и служащий для передачи вращения от...

-

Изготовление и восстановление запасных деталей - Организация ремонтного хозяйства

Запасными деталями принято считать сменные части оборудования (машин), которые технологически и экономически целесообразно хранить в постоянно...

-

Изгиб вала Износ поверхности под подшипник Износ шлицов по ширине Износ резьбы. 005 слесарная 010 токарно-винторезная 015 слесарная 020 наплавочная 025...

-

Сталь закалка полигонизация слиток Правильным режимом закалки стали будет заключается в нагреве стали до температуры выше критической (Ас3), в выдержке и...

-

Способы механической обработки - Изготовление деталей из пластмасс

Общие сведения. Механическую обработку деталей из пластмасс применяют с целью: 1 - изготовления более точных, чем при прессовании или литье деталей; 2 -...

-

Плазменная сварка - Сварочное производство. Сварка плавлением

Плазменная струя, применяемая для сварки, представляет собой направленный поток частиц или полностью ионизированного газа, имеющего температуру...

-

Наименование детали - фланец. Назначение детали - деталь служит для образования разъемных соединений труб. Обозначение материала детали - сталь 45 ГОСТ...

-

В зависимости от типа производства (массовое, серийное, единичное) и требований к качеству изделия выбирают способ изготовления изделия - горячее...

-

Выбор и обоснование технологического процесса серебрения Предварительная подготовка поверхности металла перед покрытием необходима для того, чтобы...

-

Характеристика обрабатываемых деталей. Обоснование вида и толщины покрытий Серебро широко применяется в гальванотехнике. Серебро - ковкий, пластичный...

Плазменная наплавка - Упрочнение и восстановление деталей машин