Плазменное напыление - Упрочнение и восстановление деталей машин

Основано на использовании энергии плазменной струи как для нагрева, плавления, так и для переноса частиц материала на напыляемую поверхность.

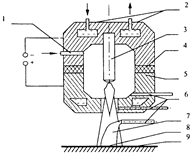

Рисунок 4.3 - Схема плазмотрона для напыления покрытий:

1 - ввод плазмообразующего газа; 2 - водяное охлаждение; 3 - катод плазмотрона; 4 - электроизоляционная прокладка; 5 - анод плазмотрона; 6 - ввод напыляемого порошка; 7 - плазменная струя с нагретым порошком; 8 - покрытие; 9 - напыляемое изделие

Благодаря наиболее широкому из всех способов ГТН диапазону напыляемых материалов (различные металлы, сплавы, керамика) плазменные покрытия могут обеспечивать высокие эксплуатационные свойства (жаростойкость, жаропрочность, коррозионная, кавитационная стойкость и др.)

Плазменное напыление имеет наиболее широкие области применения покрытий: ракетная, авиационная, космическая техника, машиностроение, энергетика, металлургия, нефтехимия, транспорт, приборостроение, ремонт и восстановление деталей.

Толщина плазменных покрытий 0,1...10 мм, температура нагрева поверхности - до 200 °С.

Преимущества плазменного напыления по сравнению с другими методами получения ГТП:

- -высокая концентрация энергии в плазменной струе (температура плазменной струи до 30000 °С), что позволяет наносить покрытия любого химического состава, включая тугоплавкие сплавы и керамику. В БНТУ удалось в последние годы получить градиентные экономичные керамические покрытия аморфно-кристаллического строения с уникальными эксплуатационными свойствами; -использование широкого диапазона газов для образования струи дуговой плазмы: инертных (аргона, гелия), восстановительных (водорода), окислительных (воздуха, азота) аммиака, природного газа и др.; -стабильность процесса, высокие производительность и коэффициент использования напыляемых материалов; -возможность регулирования в широких пределах степени нагрева вводимых в плазменную струю материалов

Недостатки плазменного напыления:

- -низкая прочность сцепления покрытия с деталью для ряда условий эксплуатации(10...50 МПа), и высокая(до 20%) пористость покрытия; -высокий уровень шума(100...130 дБ); -относительно высокая стоимость оборудования и его стационарность.

Наиболее результативные исследования и разработка технологий плазменного напыления в Республике Беларусь ведутся в Объединенном институте машиностроения НАН Беларуси, НПО порошковой металлургии и БНТУ.

Похожие статьи

-

Напыление (газотермический метод) - Упрочнение и восстановление деталей машин

Суть газотермического напыления газовым потоком заключается в воздействии на поверхность детали нагретых (расплавленных) частиц вещества, имеющих высокую...

-

Плазменная наплавка - Упрочнение и восстановление деталей машин

От других методов она отличается тем, что нагрев и плавление материала покрытия и поверхностного слоя основы осуществляется плазменной струей Рисунок -...

-

Наплавка - Упрочнение и восстановление деталей машин

Это такой метод, при котором внешним тепловым источником (газовое пламя, электрическая дуга, плазма, лазерный или электронный луч, и др.) расплавляют...

-

Введение - Упрочнение и восстановление деталей машин

Как показывает международная практика, для стран с ограниченными природно-сырьевыми и энергетическими ресурсами во многих случаях перспективными,...

-

Установки плазменного нанесения покрытий - Электротехнологические плазменные установки

Нанесение коррозионно-стойких, жаропрочных и других защитных покрытий осуществляется методами напыления и наплавки. При напылении плазмой частицы...

-

Валики удвоителя работают при постоянных статических нагрузках на износ. В связи с этим их изготавливают их высокопрочной и износостойкой стали 50Х....

-

Технология ремонта деталей машин и оборудования - Эксплуатация и ремонт горных машин и комплексов

Известно, что изношенные поверхности деталей могут быть восстановлены, как правило, несколькими способами. Для обеспечения наилучших экономических...

-

Системы автоматического управления точностью обработки деталей Обработка заготовок на станках с ПУ обеспечивает высокую степень автоматизации и широкую...

-

Расчет ведомого вала - Конструирование узлов и деталей машин

Производим расчет для опасного сечения (рис.11) (канавка для выхода шлифовального круга): Где - коэффициент запаса прочности по нормальным напряжениям; -...

-

Единая система допусков и посадок - ЕСДП (ГОСТ 25346-82 и ГОСТ 25347-82) регламентирована стандартами СЭВ и в основном соответствует требованиям...

-

Сталь закалка полигонизация слиток Правильным режимом закалки стали будет заключается в нагреве стали до температуры выше критической (Ас3), в выдержке и...

-

Плазменная сварка - Сварочное производство. Сварка плавлением

Плазменная струя, применяемая для сварки, представляет собой направленный поток частиц или полностью ионизированного газа, имеющего температуру...

-

Расчет валов на выносливость, Расчет ведущего вала - Конструирование узлов и деталей машин

Расчет ведущего вала Производим расчет для опасного сечения (рис.10) (канавка для выхода шлифовального круга): Где - коэффициент запаса прочности по...

-

Проверочный расчет тихоходного вала, Проверочный расчет шпоночных соединений - Детали машин

Принимаем материал тихоходного вала сталь 45. Пределы текучести и прочности для стали 45 [1, табл.5]: МПа МПа Определим пределы выносливости стали 40Х...

-

Введение - Конструирование узлов и деталей машин

Редуктором называется механизм, состоящий из зубчатых или червячных передач, выполненный в виде отдельного органа и служащий для передачи вращения от...

-

При выборе материала для изготовления деталей необходимо учитывать их свойства, условия работы, характер нагрузок и напряжений. Пальцы: выполняют из...

-

Изгиб вала Износ поверхности под подшипник Износ шлицов по ширине Износ резьбы. 005 слесарная 010 токарно-винторезная 015 слесарная 020 наплавочная 025...

-

После мойки детали поступают на контроль и сортировку, где определяется их пригодность для дальнейшего использования или ремонта. Результаты контроля и...

-

Успешное выполнение ремонта в значительной мере зависит от качества разборки. Разборочный процесс принято изображать в виде технологической схемы. При...

-

Проверочный расчет быстроходного вала Поскольку принято, что быстроходный вал выполняется в виде вала-шестерни, то материал зубьев цилиндрической...

-

Выбор материала и определение допускаемых напряжений цилиндрических зубчатых колес - Детали машин

Определение допускаемых напряжений. По условию задания на курсовой проект принимаем прямозубую передачу. Материал колеса и шестерни выбираем по [1,...

-

Слой металла, снимаемый с заготовки в процессе механической обработки для получения детали соответствующей чертежу называется припуском на обработку....

-

Особенности механизации и автоматизации сборочных работ Недостаточно высокий уровень механизации и автоматизации сборочных работ в машиностроении...

-

Характеристики методов получения заготовок Вопросы по теме: Производство заготовок литьем. Производство заготовок пластическим деформированием. Получение...

-

Маршрутная технология процесса восстановления деталей - Ремонт токарного станка

Разработка технологического процесса восстановления изношенной детали состоит из следующих этапов: 1) изучение исходных данных. 2) выбор базовых...

-

Характеристика обрабатываемых деталей. Обоснование вида и толщины покрытий Серебро широко применяется в гальванотехнике. Серебро - ковкий, пластичный...

-

Сварка и резка плазменной струей - Виды сварки и способы их применения

Сущность способа. Плазма -- ионизированный газ, содержащий электрически заряженные частицы и способный проводить ток. Ионизация газа происходит при его...

-

Плазменная технология - молодая отрасль промышленности, интенсивное ее развитие началось в 50-х годах нашего столетия и бурно продолжается в разных...

-

Введение - Электротехнологические плазменные установки

Установки, в которых происходит превращение электрической энергии в другие виды с одновременным осуществлением технологических процессов, называют...

-

Описание конструктивных особенностей и условий работы ремонтируемой детали Механизм реверса экскаватора ЭО-4112Б предназначен для переключения пути...

-

Стратегия ускорения социально-экономического развития страны предусматривает всемерную интенсификацию производства на основе научно-технического...

-

Выбор и обоснование посадок, Перечень используемых стандартов - Детали машин

Зубчатые колеса (легкопрессованные): H7/p6. Крышки торцовых узлов на подшипниках качения: H7/h8. Внутренние кольца подшипников качения на валы: k6....

-

Правила техники безопасности - Детали машин

12.1. Перед тем как приступить к какой-либо работе по обслуживанию электропривода, проверяют состояние защитного заземления. В том случае, когда работу...

-

В условиях массового производства повышение производительности труда достигается автоматизацией технологических процессов, внедрением в производство...

-

Определение погрешностей - Точность механической обработки деталей машин

Определение погрешностей обработки методом математической статистики В процессе изготовления деталей машин качество их изготовления зависит от...

-

Литература - Конструирование узлов и деталей машин

1. Курсовое проектирование деталей машин, часть 1; А. В.Кузьмин, Н. Н.Макейчик, В. Ф. Калачев и др. - Мн.: Высшая школа, 1982г. 2. Курсовое...

-

Определение реакций в опорах быстроходного вала Рис.6.1. Эпюры моментов на быстроходном валу. На быстроходный вал действуют окружная и радиальная силы от...

-

Определение стоимости восстановления детали - Технология восстановления валика удвоителя

Полная себестоимость восстановления детали определяется по формуле: С=С1+С2+С3+С4+С5(7.1) Где Сп1, Сп2, Сп3, Сп4, Сп5 - соответственно себестоимости,...

-

Основными задачами дефектации и сортировки деталей являются: - контроль деталей для определения их технического состояния; - сортировка деталей на три...

-

Методика расчета Для закрепления на валах зубчатых колес и муфт применены призматические шпонки, выполненные по ГОСТ 23360-78 (рис. 12). Рисунок 12 -...

Плазменное напыление - Упрочнение и восстановление деталей машин