Комп'ютерне моделювання технологічних процесів виготовлення виливки КОРПУСУ РК - Застосування комп'ютерно-інтегрованих систем в технології лиття

Комп'ютерне моделювання стає невід'ємною частиною процесів конструювання нових деталей і проектування технологічних процесів їх виготовлення

Сучасне проектування в ливарному виробництві включає в себе розробка 3D моделей деталі, з ливниковою системою а також оснащення. Це дозволяє скорочувати час та витратні матеріали, які можуть бути досягнуті із застосуванням моделювання, в рамках технології конструкторсько-технологічного проектування.

Безліч литих деталей, виготовляється способом лиття, при проектуванні якого в основу повинні бути закладені технологічні аспекти виготовлення і можливі різні ливарні дефекти. Ці дефекти виникають через відсутність методів та інструментарію здійснення впливу на технологічні режими виробництва. У конструкторської документації, як правило, обумовлені розміри і кількість різних ливарних дефектів, які не допускаються в деталі.

Дане дослідження є початковим етапом науково-дослідної роботи, присвяченій математичному моделюванню і оптимізації технології виготовлення литих деталей (керівник завідувач кафедри ливарного виробництва НТУ "ХПІ" О. В. Акімов).

Світовий ринок тракторів з кожним роком збільшує продажі тракторів, оснащених безступінчастими трансмісіями. Переважна кількість тракторів з безступінчастими трансмісіями оснащені двухпоточно - гідрооб'ємно-механічними трансмісіями (ГОМТ), основними перевагами яких є простота конструкції, висока ергономічність, зручність управління, можливість вибору оптимальної швидкості трактора та режиму роботи двигуна.

Однією з частин розглянутої частини ГОСТ є корпус РК, якості якої залежатимуть від необхідних характеристик, закладені на стадії проектування. Вимоги, які проходять для литих деталей закладаються і виконуються, згідно з технічними умовами, на стадії виробництва при використанні методики визначення технологічних дефектів.

При застосуванні універсальної технології комплексного комп'ютерно-інтегрованого проектування литих деталей корпусу РК, з інженерним моделюванням теплових і гідродинамічних параметрів лиття, проведемо аналіз якості. Моделювання ливарних процесів виконується для виявлення місць утворення дефектів, визначення їх розташування та приблизного розміру, а також для подальшого аналізу процесу фазового переходу при охолодженні виливки.

Для отримання якісного корпусу РК на етапі лиття складається з двох процесів:

- - заливка у форму; -формування литий деталі в процесі фазового переходу при охолодженні і кристалізації.

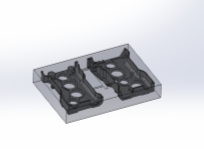

Для вирішення завдання була виконана наступна послідовність етапів: визначення початкових умов, розробка 3D моделі виливки, моделювання ливарних процесів і характер заповнення форми металом, так само розташування ливарних дефектів. Була обрана досліджувана деталь: корпус РК (Рис. 3.1), (Рис. 3.2).

Для створення 3D-моделі виливки корпусу РК з технологічної литниково-живильної системою ми використовували SolidWorks. При створенні литниково-живильної системи представимо систему "сужающегося" типу, яка забезпечує поступове заповнення форми металом, а так само зменшення попадання шлакових включень у її порожнину.

Для проектування корпусу РК був застосований програмний пакет тривимірного проектування Solid Works, а для проведення поставлених завдань з моделювання ливарних процесів була обрана програма LVM Flow.

Були використані наступні початкові і граничні умови:

- - Матеріал виливка корпусу РК - СЧ25 ГОСТ 1412-85. - Матеріал ливарної форми - ХТМ суміш.

Оптимальні параметри осередків, виходячи з вимоги час розрахунку - адекватність результатів:

- - Розмір комірки - 5,6 мм; - Кількість осередків - 7902315 шт.;

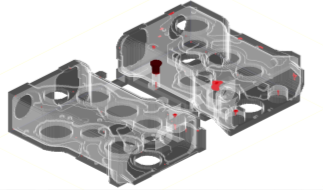

Результати заповнення форми розплавом представлені в графічному вигляді (Рис. 3.3 (а, б)), також можемо спостерігати напрямок кристалізації при охолодженні (перехід від рідкої до твердої фазі) і відображення розташування газоусадкових дефектів.

Також відіграє важливу роль у створенні сприятливих умов для спрямованої кристалізації (Рис. 3.4) - характер заповнюваності форми. Рухи розплаву при заповненні форми в окремо взятих частинах не перевищувала критичних значень, з плавним заповненням ливарної форми.

Після розгляду процесу охолодження виливки, фазового переходу, що кристалізуються останніми, дозволили визначити місця можливої появ дефектів газоусадкового характеру.

Рис. 3.1 Корпус РК

Рис. 3.2 Корпус РК (а перерізі)

Виходячи з розташування усадкових дефектів був зроблений висновок. При визначення місць розташування усадкових дефектів ми виявили коефіцієнт усадки. При використанні LVM Flow, були виявлені пористості і усадочних раковин. Цей є надійним провісником усадковихдефектів, але у випадку виливків зі складною геометрією його використання вимагає більш ретельного аналізу результатів моделювання, оскільки багато факторів впливає на освіту газоусадкової пористості.

Також виявлені місця розташування дефектів, що найбільш схильні усадочним явищам зони виливки, виділені темно-червоним кольором (Рис. 3.4).

Утворені дефекти дозволяють стверджувати, що шлюб литого виробу може становити 1-3% від придатного литва.

Рис. 3.4. Місця розташування дефектів усадкового характеру

При моделювання теплових і гідродинамічних процесів лиття - ящики РК випливає, що дефекти усадочного характеру, можуть вплинути на характеристики міцності в процесі експлуатації.

У проведеній роботі ми сформували граничні та початкові умови для моделювання напружено-деформованого стану корпус РК в місцях утворення усадочних дефектів і пористості.

Похожие статьи

-

Комп'ютерне моделювання стає невід'ємною частиною процесів конструювання нових деталей і проектування технологічних процесів їх виготовлення. Воно...

-

Вступ - Застосування комп'ютерно-інтегрованих систем в технології лиття

Актуальність комп'ютерно-інтегрованих технологій, для виготовлення деталей, займає дуже важливе місце в світі. На заході вже протягом багатьох років...

-

Фазовий перехід - Застосування комп'ютерно-інтегрованих систем в технології лиття

З першого закону термодинаміки виходить: Де - густина; - питома теплоємність; - температура (); - час; -векторний оператор; - вектор швидкості масової...

-

Процесс побудови математичної моделі за допомогою методу кінцевих різниць У цій методиці дослідження ми опишемо один з найбільш універсальних методів...

-

Для підвищення ефективності вилучення частинок ендосперму від оболонок сходових фракцій драних систем при переробці пшениці в сортове борошно...

-

5.1. Роботи на виконавчих механізмах регулюючих органів і електроприводах затворної регулюючої арматури виконуються по заздалегідь узгодженій...

-

Схема виробництва рослинних олій За технологічною ознакою технологічні процеси діляться на шість груп: Підготовка до зберігання і зберігання олійного...

-

ОБЛАСТІ ЗАСТОСУВАННЯ - Матеріалознавче підгрунтя застосування спечених алюмінієвих сплавів

Спечені алюмінієві сплави (САС), що містять поряд з Аl2O3 інші легуючі компоненти, поки не знайшли широкого застосування. У той же час спечені сплави на...

-

ВСТУП - Технологія виробництва солоду

Солод - це заздалегідь замочене, пророщене в штучних умовах й при цьому збагачене активними ферментами, зерно різних видів зернових культур. Під...

-

Дефектация выпарного аппарата (выявление и устранение дефектов узлов или деталей) Наименование узлов и деталей Возможный дефект Способ установления...

-

Опис методу рішення задачі - Розрахунок на міцність корпусу фрикційного поглинального апарату

Корпус фрикційного апарату типу (рисунок 1) представляє собою шестигранну призматичну оболонку замкнутого профілю. Основним розрахунковим навантаженням...

-

Цивільний захист - Розробка технології виробництва туалетного мила

Цивільна оборона України -- це державна система органів управління, сил і засобів для організації і забезпечення захисту населення від наслідків...

-

На вибір технологічних схем для проведення гірничих виробок впливають гірничо-геологічні та виробничо-технічні умови. До гірничо-геологічними чинників...

-

Характеристика технологічного об'єкта з точки зору автоматизації Задача управління процесом нагріву в колодязях полягає у виборі та забезпеченні режиму...

-

Стислий опис технологічного процесу. Після випуску сталі і її розливання в изложниці (маса зливків буває 8,5-12,5 тонн) останні попадають на ділянку...

-

Варіння мильної основи Виготовлення основи туалетного мила із нейтральних жирів періодичним непрямим методом. Цей процес відбувається в котлах 7, 8, 9...

-

Висновок - Обгрунтування та аналіз технології виробництва сирокопченої ковбаси зернистої

Сирокопчені ковбаси відносять до класу делікатесної продукції, вирізняються від інших щільною консистенцією, гострим запахом, приємним солонуватим...

-

Резерви вдосконалення роботи кафе-бару "Мальва" - Технологія молочних сосусів

Часто соуси готують у ступці, як, наприклад, італіи?ськии? соус песто. При приготуванні таких соусів необхідно спочатку подрібнити...

-

Объект исследование и проектирования - приспособление для зенкерования детали "Корпус". Цель проекта - приобретение практических навыков в проектировании...

-

Приборы жидкостной системы охлаждения - Система охлаждения

Радиатор. Теплообменником, в котором тепло от жидкости передается через трубки воздуху, является радиатор, имеющий верхний 7 (рис. 5) и нижний 14 бачки,...

-

При эксплуатации систем с трубопроводами в качестве запорной арматуры выступают задвижки и клапаны, предназначенные для необходимого перекрытия потока...

-

Застосування титану і його сплавів - Властивості та застосування титану та його сплавів

В даний час титан широко використовується в ракетно-космічній техніці, в суднобудуванні і транспортному машинобудуванні, де особливо важливу роль...

-

Сировина ковбасного виробництва та її якість - Технологія виробництва ковбас

Для виготовлення ковбас використовують сировину основну, для масових виробів, різні замінники, матеріали для соління, ковбасні оболонки, допоміжні...

-

Генератор и регулятор напряжения Использование на современных автомобилях генераторов и транзисторных регуляторов переменного тока значительно упростило...

-

Обгрунтування кольору, фактури матеріалу та оформлення поверхні матеріалу при художньому проектуванні виробів Чоловічі туфлі є модельні, то відповідно на...

-

Смазывание червячных зацеплений и подшипников применяют в целях защиты от коррозии, снижения коэффициента трения, уменьшения износа, отвода тепла и...

-

Перечень составных частей станка приведен в таблице 2.2. Таблица 2.2 - Перечень составных частей станка Наименование Обозначение Кол Примечание Станина...

-

Датчик Скорости MD-256 изображенный на рисунке 4.4 предназначен для работы с конвейерами. Рисунок 4.4 - Датчик Скорости MD-256 Он передает сигнал на...

-

Підбір технологічного обладнання Для досконалого ведення технологічного процесу виробництва ковбасних виробів необхідно раціонально підібрати...

-

Матеріал деталі - сталь ст3 пс5, Маса - 3,4 кг, Виробництво - дрібносерійне. 1. Проводимо розмірний аналіз креслення. По таблицям допусків знаходимо...

-

1. Завдання роботи 2. Аналіз конструкції диску і технічних умов його виготовлення 3. Визначення типу виробництва 4. Вибір методу отримання заготовки 5....

-

Основні властивості титану - Властивості та застосування титану та його сплавів

Титан широко поширений в земній корі, де його міститься близько 0,6%, а за поширеністю він займає четверте місце після алюмінію, заліза і магнію. Однак...

-

Характеристика основних типів зерносховищ - Абіоз, його сутність і застосування

Щоб забезпечити той або інший режим зберігання, захистити зерно від небажаних дій навколишнього середовища, виключити невиправдані втрати маси і якості,...

-

Виготовлення плодоягідних компотів

Виготовлення плодоягідних компотів Плодоягідні компоти містять вітамін С та Р-вітамінні речовини, особливо якщо сировина відповідає вимогам до сортів та...

-

Товщина стінок корпусу і кришки: = 0,025 - 200 + 1 = = 6 мм, приймаємо = 8 мм; приймаємо = 8 мм. Товщина фланців поясу корпуса і поясу кришки: Верхнього...

-

Задача 293. Производственная программа цеха включает в себя пять групп деталей, конструктивно и технологически сходных. Трудоемкость контроля по группам...

-

Устаткування - Технологія приготування пельменів

Машина для просіювання борошна. Машина для просіювання видаляють із борошна сторонні домішки, розрихлюють його та насичують повітрям. Тісто з такого...

-

Вступ - Технологія молочних сосусів

Соус -- це додатковий компонент страви з напіврідкою консистенцією, який використовують у процесі її приготування або подають до готової страви для...

-

Технології виробництва туалетних мил - Розробка технології виробництва туалетного мила

Для виробництва туалетного мила використають, як правило, туалетну основу (ядрове мило), одержувану в результаті часткової висолки мильного клею або...

-

Металургійні та технологічні особливості зварювання алюмінію та його сплавів Для алюмінію та його сплавів застосовують практично всі промислові способи...

Комп'ютерне моделювання технологічних процесів виготовлення виливки КОРПУСУ РК - Застосування комп'ютерно-інтегрованих систем в технології лиття