Деятельность организации (предприятия) по техническому развитию - Характеристика деятельности завода "Полимир" ОАО "Нафтан"

Заводом "Полимир" запланирована реализация ряда инвестиционных проектов, направленных на реконструкцию существующих производств с целью недопущения снижения объемов производства и повышения его экономической эффективности [4].

Проекты, предполагаемые к реализации в 2012-2015 годах, можно условно разделить на две основные группы:

1-ая группа - проекты, направленные на увеличение объемов производства

Ввиду того, что основным сырьем для производства всех видов продукции завода "Полимир" являются продукты пиролиза (этилен и пропилен), особое внимание уделяется вопросу увеличения эффективности процесса пиролиза углеводородного сырья, с целью повышения выхода целевых продуктов, снижения удельных энергетических затрат.

Для коренного улучшения технико-экономических показателей завода "Полимир" проработан проект строительства нового нефтехимического комплекса, реализация которого актуальна и в настоящее время.

Вместе с тем, с учетом отсутствия долгосрочной перспективы по обеспечению сырьем НПЗ ОАО "Нафтан", отсутствия достаточного количества денежных средств для строительства нового нефтехимического комплекса, предлагается в 2012-2015 годах реализовать проекты реконструкции существующих производств.

Реконструкция этиленовых производств (I-й этап) - позволит увеличить выход этилена - до 156,7 тыс. тонн в год, и получить пропилен - не менее 82,3 тыс. тонн в год.

В результате переработки дополнительного количества этилена объемы производства ПВД увеличатся на 13 015т.

Для переработки полученного пропилена предлагается реализовать проекты реконструкции производства мономеров, что позволит увеличить объемы производства НАК на 4200т.

Для осуществления данных проектов потребуется не менее 148,8 млн. долл. США. заемных средств, при общих капитальных затратах 176,8 млн. долл. США.

Реализацию проекта реконструкции этиленовых производств предполагается осуществить в 4 стадии, как по причине технической сложности проекта, так и с целью оптимизации финансовых потоков.

Ключевым мероприятием является ввод в эксплуатацию печи пиролиза нового поколения, которая позволит достичь высоких технико-экономических показателей процесса пиролиза. Остальные мероприятия, которые реализуются на более ранних и более поздних стадиях, направлены на:

- - увеличение мощности существующих узлов олефиновых производств для приема продуктов пиролиза от новой печи; - снижение энергетических затрат; - увеличение отбора целевых продуктов.

Таблица 4.1 - Запланированные показатели эффективности

|

Показатель |

2014 год |

2016 год |

Изменение |

|

Загрузка УВ сырьем, тонн |

524 000 |

480 000 |

-8,40% |

|

Этилен |

27,80% |

32,7% |

4,90% |

|

Полиэтилен, тонн |

126 465 |

139 480 |

13 015 |

|

Выручка от реализации (за минусом НДС, акцизов и прочих налогов), тыс. долл. |

587 227 |

587 895 |

668 |

|

Затраты на производство и реализацию продукции, тыс. долл. |

564 345 |

532 052 |

-32 293 |

|

Прибыль от реализации продукции, тыс. долл. |

22 882 |

55 842 |

32 961 |

|

Чистая прибыль, тыс. долл. |

5 974 |

30 315 |

24 341 |

|

Источник: [4] |

Финансирование проекта реконструкции будет осуществляться в зависимости от текущей стадии реализации.

На этапе Базового проектирования (возможно архитектурного проекта с проработкой технологической части) будет разработан полный объем требуемых модификаций и добавлений к установке, который позволит подготовить оценку затрат с точностью +-10% по каждому этапу.

По завершении вышеуказанной стадии Полимир может вступить в фазу детальной реализации, включающую детальное проектирование, поставку оборудования и материалов, строительство, по каждой стадии реализации инвестиционного проекта.

Ориентировочная потребность в финансировании по годам составляет:

- 2012 год - 3.3 млн долл. США; 2013 год - 43.5 млн долл. США; 2014 год - 71.8 млн долл. США; 2015 год - 58.2 млн долл. США.

Для переработки пропилена предполагается увеличение производства НАК на 4200 тонн за счет реализации двух мероприятий:

- - Технологическая программа реагентной обработки квенч-колонн 001 А, В,С (увеличение пробега квенч-колонн с трех до шести месяцев, и как следствие _ сокращение остановов с пяти до трех в год) -Замена катализатора А-112 на катализатор нового поколения (применение более эффективного катализатора, который позволит увеличить конверсию пропилена в НАК) 2-ая группа проектов, предполагаемых к реализации в 2011-2015 годах - проекты, направленные на повышение промышленной и экологической безопасности: 1. Цех 007. Строительство склада жидкого аммиака 2. Цех 016. Строительство склада хранения "TRIGONOX 36-C75" 3. Цех 016. Строительство наружных сетей связи для подключения склада хранения "TRIGONOX 36-C75". 4. Цех 020. Строительство сооружений для очистки биологических прудов от донного осадка

Для реализации данных проектов потребуется не менее 10,7 млн. долл. США заемных средств.

В продолжение развития завода "Полимир" ОАО "Нафтан" в 2016-2020 годах предполагается реализация проекта "Строительство нового нефтехимического комплекса".

Новый нефтехимический комплекс планируется создать на базе установки ЭП-400, в состав проектируемого комплекса входят:

- - Установка ЭП-400 по производству этилена мощностью не менее 400 тыс. тонн в год, и пропилена мощностью не менее 271,2 тыс. тонн в год - Производство полиэтилена низкого давления мощностью 150 тыс. тонн в год и цех по переработке полиэтилена в товарные гранулы, с возможностью выпуска широкого ассортимента данного полимера. - Производство полипропилена мощностью 150 тыс. тонн в год и цех по переработке полипропилена в товарные гранулы, с возможностью выпуска гомо-, статистического и ударопрочного полимера.

Реализация данного проекта позволит осуществить коренное обновление предприятия, которое будет основано на современных технологиях, что позволит снизить удельные затраты на производство олефинов и как следствие повысить прибыльность финансово-хозяйственной деятельности, а также значительно увеличить объемы производства, обеспечить выпуск новых продуктов: полиэтилен низкого давления и полипропилен, расширить ассортимент выпускаемой продукции.

Представлены расчеты экономической эффективности при реализации данного проекта без привлечения и с привлечением кредитных ресурсов в размере 85% капитальных вложений при ставке 6,5% годовых.

При данных источниках финансирования, а также в условиях обеспечения комплекса углеводородным сырьем по ценам экспортного паритета срок окупаемости составляет - 8,8 года простой и 11,8 лет - динамический, внутренняя норма доходности - 6,7%.

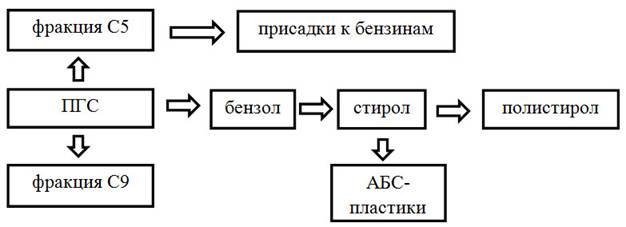

Кроме того, реализация данного проекта позволит создать предпосылки для дальнейшего развития завода "Полимир" путем переработки жидких продуктов пиролиза по ниже приведенной по схеме (см. Рис. 1) с производством импортозамещающей и одновременно экспортоориентированной продукции:

Рисунок 1. Схема переработки жидких продуктов пиролиза

При этом следует продукт по данной схеме может реализоваться как товарная продукция, что позволяет осуществлять поэтапное развитие.

Учитывая существующие в настоящее время сложности в реализации проекта строительства нового химического комплекса (НХК):

Ч строительство новых олефиновых производств и установок в Российской Федерации, Азии и ближнего зарубежья (расположение новых производств в непосредственной близости к легкому углеводородному сырью);

Ч низкой динамики роста спроса на полиэтилен низкого давления, полипропилен;

Ч необходимость значительных инвестиций (привлечение кредитов);

Ч низкая внутренняя норма доходности (индекс доходности 6,7%);

Ч отсутствие долгосрочной перспективы по обеспечению НПЗ сырьем

Параллельно заводом "Полимир" ОАО "Нафтан" прорабатывается концепция альтернативного развития производства полиэтилена и волоконных производств.

По производству полиэтилена.

После реализации первого этапа реконструкции этиленовых производств по прежнему будет сохраняться дефицит этилена по производству в целом. Загрузка цеха 105 после реконструкции возможна при использовании этилена, вырабатываемого в цехе 101. При этом в цехе 102 узел полимеризации будет незагружен на 75% мощности. Для частичного устранения дефицита этилена предлагается провести реконструкцию 2-х потоков полимеризации цеха 102 и части цеха 103 с переводом на выработку севилена (продукт сополимеризации этилена и винилацетата). Это позволит заместить до 30% используемого этилена винилацетатом и получить новый вид продукции. Затраты и эффективность в настоящее время прорабатываются на уровне ТЭО.

При реализации 1 этапа реконструкции олефиновых производств (2011-2015 годы) предполагается увеличить выпуск этилена на 15 тыс. тонн в год, и, соответственно, полиэтилена на 13 тыс. тонн в год. Реализация этого этапа потребует проведения реконструкции узла грануляции цеха 105 и систем приема и обработки полиэтилена цеха 106. Согласно ТЭО, разработанному компанией "Коперион" (Германия), предполагается выполнить реконструкцию в 2 этапа, стоимость которых составляет соответственно 10,72 и 7,107 млн. Евро. При этом на 35% снижается удельное энергопотребление на тонну готового полиэтилена.

Заключительным этапом реконструкции существующего производства полиэтилена, конкретно цеха 105, является реконструкция трубчатого реактора с организацией 3-й зоны реакции. Согласно исследованиям, проведенным компанией "Текнимонт Зальцгитер", Германия, третья зона реактора позволит на 30-35% увеличить использование этилена в реакторе, снизить потоки возвратного газа, повысить эффективность использования инициаторов, обеспечить увеличение выработки полиэтилена.

По волоконным производствам.

Производство "Нитрон-С" введено в действие в 1972 году. Оборудование морально и физически изношено. Технология производства характеризуется высокой энерго - и материалоемкостью. Качество выпускаемого волокна вызывает нарекания у потребителей.

Производство "Нитром-М" введено в эксплуатацию в 1986 году. С 2001 года производство находиться в консервации по причине невостребованности данного вида волокна. Причины невостребованности волокна "Нитрон-М" на мировом рынке сбыта следующие:

- - потребности мирового рынка в модакриловом волокне полностью обеспечивает Японская фирма "Канека" - монополист в производстве данного типа волокна; - качество волокна "Нитрон-М" не обеспечивает требования потребителей; - высокая себестоимость волокна (за счет высокой энерго - и материалоемкости), которая выше цен на волокно, реализуемое компанией "Канека".

Все предпринятые мероприятия по поиску вариантов модернизации (реконструкции) производства волокна "Нитрон-М" результатов не дали.

Волокно "Нитрон-Д" введено в действие в 1985 году. В настоящее время качество данного вида волокна удовлетворяет все требования потребителей. Технология производства характеризуется меньшими материало - и энергозатратами

В настоящее время завод "Полимир" выпускает 62 тысячи тонн в год акрилового волокна ("Нитрон-С" + "Нитрон-Д"). Маркетинговые исследования рынков сбыта волокна показывают, что потребность в данном виде волокна не увеличится, также как и мощности по его производству. Завод "Полимир" занимает определенную нишу на мировом рынке сбыта акрилового волокна.

В связи с вышеизложенным, предполагается демонтировать оборудование производства волокна "Нитрон-М", закупить и установить на освободившихся площадях современное оборудование и технологию производства волокна "Нитрон-Д" мощностью 24 000 тонн в год (мощность производства волокна "Нитрон-С"). Производство "Нитрон-С" постепенно выводить из эксплуатации. Такой вариант предусматривает сохранение объемов выпускаемого волокна, увеличение прибыльности производства волокон, позволяет избежать сокращений работников.

На освободившихся площадях и оборудовании производства "Нитрон-С" предлагается проводить научно-исследовательские и опытно-конструкторские работы по разработке и внедрению выпуска ПАН-прекурсора (сырья для производства углеродного волокна).

Углеродное волокно на основе ПАН-прекурсора характеризуется высокими физико-механическими свойствами, и применяется в машиностроении, ветроэнергетике, производство спортивных товаров, строительстве, автомобилестроении, авиа - и ракетостроении. Динамика роста потребления данного вида волокна за последнее десятилетие показывает стабильный 10-15% рост.

В настоящее время заводом "Полимир" проводится работа по определению возможности организации производства углеродного волокна на основе существующих волоконных производств, для чего в адрес ЗАО "ХК "Композит" направлен опытный образец волокна марки "Нитрон-НД-1" с линейной плотностью элементарного волокна 0,13 текс.

Строительство установки по производству этил-трет-бутилового (метил-трет-бутилового) эфира из фракции С4 на заводе "Полимир".

Реализация данного проекта позволит получить новые виды инновационной продукции, ранее не производимой на территории РБ, обладающей высоким экспортным потенциалом. Кроме того данный продукт рекомендован для использования в производстве бензинов класса Евро-4, -5 и позволяет сократить импортную составляющую в производстве отечественных бензинов. Экономический результат реализации проекта представлен в таблице 4.2.

Таблица 4.2 - Экономический результат реализации проекта по строительству установки по производству этил-трет-бутилового (метил-трет-бутилового) эфира из фракции С4

|

Наименование показателей |

Значение, млн. руб. |

|

Выручка от реализации продукции |

24 530 |

|

Издержки |

19 887 |

|

Прибыль от реализации |

4 643 |

|

Налоги и сборы, производимые из прибыли |

1 671 |

|

Чистая прибыль |

2 972 |

|

Чистый доход |

27 358 |

|

Источник: [4] |

Полиэтилен полиакрилонитрильный волокно

Похожие статьи

-

Нефтехимическая промышленность в Республике Беларусь относится к категории стратегических для страны отраслей экономики. Она включает - нефтедобывающий...

-

В состав ПО "Полимир" входят следующие производства: полиэтилена высокого давления, полиакрилонитрильных волокон, продуктов органического синтеза -...

-

В настоящее время завод "Полимир" ОАО "Нафтан" - это современное высокоавтоматизированное предприятие. На территории в 800 гектаров расположено пять...

-

До начала первой половины 1990-х годов Малмыжский ремзавод работал в две смены, объем двигателей прошедших текущий и капитальный ремонт составлял от...

-

История развития ОАО "Малмыжский завод по ремонту дизельных двигателей" В 1931 году на берегу реки Шошма г. Малмыжа, на юге Кировской области, были...

-

Введение - Характеристика деятельности завода "Полимир" ОАО "Нафтан"

Технологическая (производственная) практика является частью общей образовательной программы высшего профессионального образования по специальности 1-25...

-

Организация процессов приемки, хранения и подготовки товаров к продаже Товароснабжение - это процесс обеспечения розничных торговых предприятий товарами...

-

Производственная характеристика предприятия Строительство зданий и сооружений во всех отраслях народного хозяйства Связано с широким применением...

-

Производственная система SIPA PPS 48 для производства ПЭТ преформ состоит из следующих комплектующих: Машина SIPA с пресс формой производства фирмы SIPA...

-

Торговая деятельность предприятия, в силу его узкой специализации, включает в себя лишь три направления: реализация покупных товаров (десерты, холодные...

-

Краткая техническая характеристика двигателя ЯМЗ-240 Ярославский моторный завод является крупным изготовителем дизелей, которые широко применяются в...

-

Понятие о качестве продукции. Качество продукции -- это совокупность свойств, обусловливающих ее пригодность удовлетворять определенные потребности в...

-

Организационно-экономическая характеристика предприятия общественного питания Тип предприятия - школьная столовая (общего типа, по месту учебы). Столовая...

-

Запасы продуктов, их значение для ритмичной работы предприятия Приемка товаров на предприятиях общественного питания является важной составной частью...

-

Исходными моментами для разработки плана производства и реализации продукции являются: перспективный план развития предприятия; мероприятия по повышению...

-

Холодные цехи организуются на предприятиях с цеховой структурой производства. Холодные цехи предназначены для приготовления, порционирования и оформления...

-

На ОАО "Малмыжский РМЗ" разработаны методы по охране окружающей среды. Отработана сдача отходов металла после металлообработки, металлолома, отработавших...

-

Актуальность темы Безопасность - состояние условий труда, при котором исключено воздействие на работающего опасных и вредных производственных факторов. В...

-

Ответственность за создание здоровых и безопасных условий труда для работников моторного цеха несут начальник цеха и мастер отделения. Рабочие,...

-

Проведенный анализ производственной деятельности ОАО "Малмыжский завод по ремонту дизельных двигателей" показал, что необходимо продолжать работу в...

-

Как уже отмечалось в современных условиях, для организации ремонта двигателя ЯМЗ-240 рекомендуется не обезличенный поточный способ ремонта, при котором...

-

При эксплуатации подвижного состава возникает необходимость ремонта двигателя. Ремонт двигателя может сопровождаться частичной или полной его разборкой....

-

Материально - техническое обеспечение представляет собой вид коммерческой деятельности по обеспечению материально - техническими ресурсами процесса...

-

В результате работы над дипломным проектом была изучена история развития ОАО "Малмыжский завод по ремонту дизельных двигателей", архивные материалы,...

-

В системе социально-экономических мероприятий, направленных на повышение благосостояния людей, важное место отводится развитию общественного питания....

-

Актуальность экологической безопасности Охрана окружающей природной среды - одна из наиболее актуальных проблем нашей жизни. Научно-технический прогресс...

-

Мебель для торговых предприятий играет важную роль в рациональной организации торгово-технологического процесса в магазине. Она широко применяется при...

-

В основу определения типов предприятий питания положены следующие факторы: -- ассортимент выпускаемой и реализуемой кулинарной продукции, ее...

-

Столовая - общедоступное или обслуживающее определенный контингент потребителей предприятие общественного питания, производящее и реализующее продукцию...

-

Конструкторская подготовка производства - Основы организации технической подготовки производства

Теперь, когда установлены основные этапы проведения ТПП, можно приступать к первой стадии - конструкторской подготовке производства. Конструкторская...

-

Перечень услуг предоставляемых предприятием - Организация работы ресторана при гостинице на 75 мест

Услуга - совершенное одним (человеком) в интересах другого (человека) действие или деятельность, производимые исполнителем по распоряжению заказчика в...

-

Ресторан "День и ночь" это общедоступное предприятие общественного питания, предоставляющее потребителям широкий ассортимент блюд азиатской, европейской...

-

Переход экономики на рыночные условия хозяйствования ставит предприятия перед необходимостью контролировать степень использования средств труда,...

-

Расчет производственной мощности завода ведется по всем его подразделениям в следующей последовательности: -- по агрегатам и группам технологического...

-

Экономическая оценка конструкторской разработки Стоимость изготовления стенда СИ. кон, руб., определяется по формуле СИ. кон = СК + С0.д. + СП. д + ССб....

-

Общество с ограниченной ответственностью "Актив" (ООО "Актив") как юридическое лицо, ранее товарищество с ограниченной ответственностью "Актив",...

-

Детали устройства, испытывающие силовые нагрузки, совмещенные с силами трения (винты, гайки, оси и валы, зубчатое зацепление), выполнены из стали 45 с...

-

Современная система материально - технического обеспечения Функции предприятия определяются видом его деятельности. Вполне естественно, что описание...

-

Дизельные двигатели нашли широкое применение во всех отраслях Российской Федерации. Однако, в условиях рыночной экономики, у многих эксплуатационников...

-

Под методом ремонта принято понимать способы и приемы организации ремонтного производства с расчленением и специализацией ремонтных работ по отдельным...

Деятельность организации (предприятия) по техническому развитию - Характеристика деятельности завода "Полимир" ОАО "Нафтан"