Сравнительный анализ базового и проектируемого технологического процесса изготовления детали - Конструкция самолетов

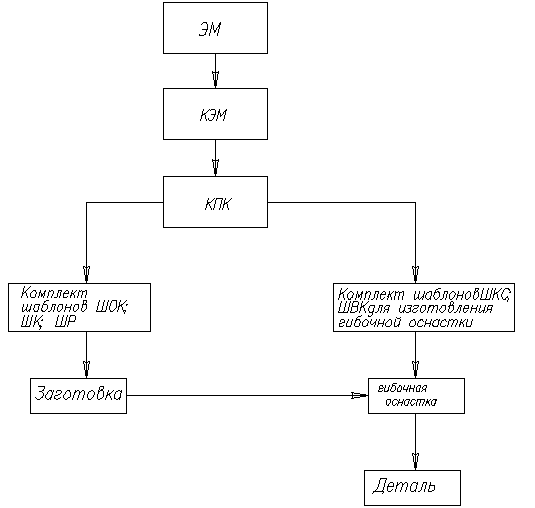

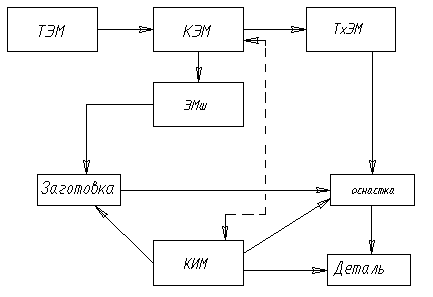

Для сравнительного анализа предварительно составим схемы увязки технологической оснастки как базовым (рисунок 36), так и проектируемым (рисунок 37) методами изготовления детали.

Рисунок 36 - Схема увязки по базовому методу

Рисунок 37 - Схема увязки по проектируемому методу

Произведем Расчет По Базовому Методу. При данном варианте увязки технологической оснастки (эталонно - шаблонном методе) операции построения всех сложных поверхностей изделия выполняются при предварительном изготовлении специальных эталонов формы и размеров.

Имея схему увязки и зная допускаемые отклонения размеров контуров выходящих на обвод самолета, не составляет труда сделать размерную цепь для изготовления детали.

Размерной цепью называют всякую замкнутую систему взаимосвязанных размеров.

Размер, с которого начинается перенесение его на деталь, (размер инструмента, плаза) называется первичным.

Технологические размеры и их изменения, входящие в состав технологической размерной цепи, называются составляющими звеньями цепи. Размер, возникающий в результате выполнения всех составляющих звеньев цепи, называется замыкающим звеном технологической размерной цепи.

Погрешности возникают на каждом этапе переноса размеров и формы при образовании действительного размера изделия. В процессе этого накопления происходит накопление погрешностей.

При единичном, мелко - и среднесерийном производстве расчет точности обычно ведут по максимуму и минимуму с учетом того, что суммарная погрешность конечного размера детали определяется алгебраической суммой максимальных значений поэтапных погрешностей.

Составим уравнение погрешности в общем виде:

?п = дэм + дкпк + дшвк+ дшкс + дстанок, (5)

Где ?п - погрешность гибочной оснастки;

ДТэм - погрешность электронного макета (0, 001);

ДКпк - погрешность КПК();

ДКпк - погрешность отрисовки КПК (0, 01);

ДШвк - погрешность ШВК (шаблона внутреннего контура) (-0, 15);

ДШкс - погрешность ШКС (шаблон контура сечения) (0, 2);

ДШр - погрешность изготовления ШР (шаблона развертки) (0, 15);

ДЗаготовки - погрешность изготовления заготовки (0, 1);

ДСтанок - погрешность станка (0, 01).

Величины допустимых значений поэтапных погрешностей при плазово-шаблонном методе, которыми следует пользоваться при расчете суммарной погрешности размеров деталей приведены в таблице 2.

Вычислим значение погрешности:

- ?l =(0, 001)+()+(0, 01)+(-0, 15)+(0, 2)+(0, 015)+(0, 2)+(0, 1)=+0, 826 -0, 811.

Таблица 2 - Допустимые погрешности при изготовлении деталей плазово - шаблонным методом в миллиметрах

|

Этап переноса размеров |

Допустимая погрешность | |

|

Контура |

Межцентрового расстояния отверстий | |

|

ТЭМ |

0, 001 |

0, 001 |

|

КПК |

-0, 1 +0, 3 |

0, 01 |

|

Отрисовка КПК |

0, 01 |

0, 01 |

|

ШВК |

-0, 15 |

0, 01 |

|

ШКС |

0, 2 |

- |

|

ШР |

0, 15 |

0, 01 |

|

Заготовка |

0, 2 |

0, 01 |

|

Станок |

0, 1 |

0, 01 |

Точность изготовления элементов конструкции сборочной единицы характеризуется отклонением их действительных размеров от номинальных. При этом разница между действительным (д) и номинальным (н) размерами называют производственной погрешностью п т. е.:

Произведем расчет по проектируемому методу. В данном варианте погрешность зависит только от:

- - точности ТЭМ - (0, 001); - точность Эмш - (0, 001); - точности обработки станка - (0, 1); - точность обработки на раскройном центре - (0, 01).

Величины допустимых значений поэтапных погрешностей при бесшаблонном методе, которыми следует пользоваться при расчете суммарной погрешности размеров деталей приведены в таблице 3.

Вычислим значение погрешности:

?п =(0, 001)+ (0, 001)+( 0, 1) +( 0, 01) =+0.112-0.112.

Таблица 3 - Допустимые погрешности при изготовлении деталей бесшаблонным методом в миллиметрах

|

Этап переноса размеров |

Допустимая погрешность | |

|

Контура |

Межцентрового расстояния отверстий | |

|

ТЭМ |

0, 001 |

0, 001 |

|

ЭМш |

0, 001 |

0, 001 |

|

ЧПУ |

0, 1 |

0, 001 |

|

Раскройный центр |

0, 01 |

0, 001 |

Так как допускаемые отклонения размеров на агрегаты фюзеляжа и гондол для самолетов со скоростью полета составляет 0, 8...1, 5 мм. Можно сказать, что проектируемый вариант наиболее предпочтителен, так как погрешность составляет меньшую величину по сравнению с базовым методом изготовления.

Автоматизация научно - технической инженерной деятельности на предприятии, на этапах проектирования и производства, внедрение в производственный процесс новейших прикладных компьютерных технологий, применение новых обрабатываемых станков (раскройный центр, станки с ЧПУ). Позволило производить продукцию с высоким качеством и высокой точностью, в сжатые сроки.

Похожие статьи

-

Данная деталь изготавливается за два перехода (рисунок 27). Для изготовления оснастки детали необходимо создать ТхЭМ детали первого перехода (рисунок...

-

Технологический анализ чертежа Деталь - колесо зубчатое, изготовляется из легированной стали 45Х ГОСТ 4543-71 (С=0,41% ; Si=0,17% ; Mn=0,5% ; Cr=0,8%),...

-

Технологическая себестоимость изделия складывается из следующих затрат: основной и дополнительной заработной платы производственных рабочих (с...

-

Одной из важнейших задач современного производства является внедрение в производственный процесс новейших прикладных компьютерных технологий. Это вызвано...

-

Анализ методов увязки и обеспечения взаимозаменяемости в самолетостроении - Конструкция самолетов

Многие технологические процессы в самолетостроении основаны на необходимости задания, переноса и воспроизведения геометрической информации о формах и...

-

Определение экономической эффективности При сравнении двух вариантов технологического решения с целью выбора наиболее эффективного, применяется...

-

Анализ проектируемого технологического процесса по опасным и вредным производственным факторам На стационарных конструкторских рабочих местах,...

-

Расчет основной заработной платы произведем по формуле: Где тарифная ставка, руб./час, =25 руб./час; Время, затраченное на производство гибочной...

-

В этом подразделе пояснительной записки необходимо выполнить планировку участка (отделения), имеющуюся на предприятии по месту практики. Планировка...

-

В качестве заготовки для шестерни используем поковку, изготовленную на горячештамповочном кривошипном прессе. Существует ряд основных принципов...

-

Разработка конструктивного плаза компьютерного - Конструкция самолетов

На предприятии корпорации НПК "Иркут" конструктор конструкторского бюро (КБ) оформляет служебную записку на разработку и выдачу предварительного файла...

-

Процесс восстановления деталей в авторемонтном производстве является важным элементом, влияющим на технико-экономические показатели выпускаемой...

-

В результате выполнения данной работы была проведена разработка технологического процесса изготовления партии деталей, установлены и рассчитаны: материал...

-

При устранении износа шеек под шариковый подшипник и восстановлении износа шлицев под фланец ведомого вала по толщине в качестве базовой поверхности...

-

При установлении нормы времени на выполнение данной операции определяется разряд квалификации работы по тарифно-квалификационному справочнику [2]. В...

-

Припуском на обработку называется слой материала, удаляемый с поверхности заготовки в процессе ее обработки для обеспечения заданного качества детали....

-

Припуском на обработку называется слой материала, удаляемый с поверхности заготовки в процессе ее обработки для обеспечения заданного качества детали....

-

Передача информации при комбинированном методе - Конструкция самолетов

Самолетостроение конструктивный плаз геометрический По мере развития программно-технических средств и опыта использования современных компьютерных...

-

Составленный план восстановления поверхностей детали занесен в таблицу 2. Таблица 2 - План восстановления поверхностей Номер и название поверхности...

-

Капитальные затраты по проектному варианту определим по формуле: . Определим капитальные затраты по каждому из суммируемых капиталовложений. Определение...

-

Исходными данными для разработки геометрической информации являются: - сборочные и детальные чертежи самолета (изделия); - электронные геометрические...

-

Технологический процесс - это изменение качественного состояния объекта производства, которое проявляется в изменении формы предметов труда, свойств,...

-

При выборе оборудования для каждой технологической операции необходимо учитывать назначение обработки, габаритные размеры деталей размер партии...

-

Черновое шлифование коренных шеек: Требуемый диаметр: 59,62-0,2 мм; Диаметр шлифуемой детали: 59,9 мм; Используется кругло - шлифовальный станок 3А432....

-

Таблица 5 - Описание выбранного режущего инструмента Номер и наименование операции Название режущего инструмента ГОСТ или ТУ на режущий инструмент...

-

Выбор материала шатуна Для изготовления шатуна бензинового автомобильного двигателя (n=6000 об/мин) выбираем в качестве материала шатуна сталь 18Х2Н4МА,...

-

Рис. 4. Трехслойная печатная плата Многослойные печатные платы имеют ряд достоинств: - В многослойных печатных платах формируется практически полностью...

-

Введение - Разработка технологического процесса изготовления зубчатого колеса

Одной из важнейших задач стоящих перед машиностроением, является всемерное повышение технического уровня производства. Решение этой задачи определяется...

-

Детали современных автомобильных двигателей -- блок цилиндров, головка блока, коленчатый и распределительный валы, шатуны -- изготовляются с высокой...

-

Описание и характеристика детали Восстановление вал передача автомобиль Вал ведомый коробки передач автомобиля ГаЗ 53-А относится к классу деталей...

-

Введение - Технологический процесс восстановления ведомого вала коробки передач

Ремонт автомобилей является объективной необходимостью, которая обусловлена техническими и экономическими причинами. Во-первых, потребность народного...

-

Схема централизованного управления производством при методе технологических комплексов приведена в Приложении А. Схема технологического процесса зоны...

-

В разработку ТП сборки и монтажа входит следующий комплекс работ: Выбор типового или группового техпроцесса. Составление маршрута единичного ТП....

-

Исходя из функционального назначения, гильзы цилиндров относятся к главным элементам поршневых ДВС и являются наиболее ответственной деталью ЦПГ. Стенки...

-

Расчет токов и напряжений до коммутации. Докоммутационная схема приведена на рис. 2. Рис. 2 Докоммутационная схема Расчет токов и напряжений в момент...

-

В настоящее время насчитывают до двухсот методов, способов и вариантов изготовления печатных плат. Однако большинство из них устарело. В современном...

-

Заварка не более двух трещин В (рисунок 1) длиной менее 2/3 периметра сечения основных горячекатаных элементов хребтовых балок (двутавр в полувагонах и...

-

Требуется спроектировать транспортный бензиновый двигатель для автомобиля мощностью: Ne=140 кВт при 6000 об/мин. Основным топливом для данного двигателя...

-

Оценка частоты гармонических сигналов на основе анализа амплитудно-частотной характеристики процесса

Оценка частоты гармонических сигналов на основе анализа амплитудно-частотной характеристики процесса Бордюков Антон Геннадьевич, Аспирант...

-

Многогранность структуры авторемонтного производства, выполняемых работ и используемого технологического оборудования предопределяют многообразие видов...

Сравнительный анализ базового и проектируемого технологического процесса изготовления детали - Конструкция самолетов