Базовые конструкции многослойных плат. Их возможности и ограничения по максимальной слойности - Проектирование цифровых микросхем и печатных плат

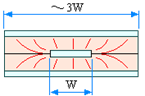

Рис. 4. Трехслойная печатная плата

Многослойные печатные платы имеют ряд достоинств:

- - В многослойных печатных платах формируется практически полностью экранированная ЛС. - Обеспечивается максимальная локализация электромагнитного поля, а следовательно и максимальная точность расчетов электрических параметров через геометрию сечения. - Наличие большого числа слоев позволяет реализовать практически любую топологию.

Вывод: МПП является основным изделием, в котором реализуются соединения в виде ЛС для быстродействующей и сверхбыстродействующей аппаратуры.

Существует несколько методов изготовления многослойных печатных плат (МПП). Рассмотрим наиболее распространенные:

- - Метод металлизации сквозных отверстий (МСО) - является базовым методом. - Метод попарного прессования (ППр) - Метод открытых контактных площадок (ОКП) - Метод выступающих выводов (ВВ) - Метод послойного наращивания (ПН) - имеет хорошую перспективу при изготовлении керамических плат.

Металлизация сквозных отверстий

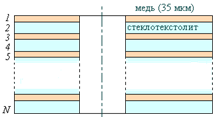

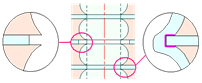

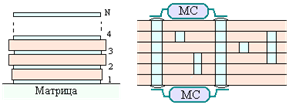

Рис. 5. Металлизация сквозных отверстий

Число слоев печатной платы, изготавливаемой данным способом, может доходить до сорока. Типовое количество слоев для этого метода составляет двенадцать - шестнадцать. Суммарная толщина платы определяется механической прочностью, длиной выводов элементов и пр. Она не превосходит типовых толщин (2-3 мм). Применяемый диэлектрик имеет толщину десятки микрометров и может быть покрыт фольгой. В основе изготовления платы лежит изготовление отдельных слоев известными методами с последующим прессованием, сверлением и металлизацией отверстий. Важный вопрос при проектировании МПП - это вопрос функционального назначения каждого слоя (сигнальный, потенциальный: питания, заземления).

Этапы изготовления платы

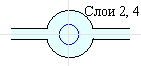

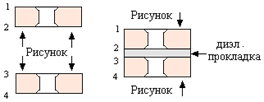

- 1. Изготовление рисунков отдельных слоев без отверстий (фотохимическим методом). 2. Объединение слоев в единую конструкцию; между слоями делаются изоляционные стеклотекстолитовые прокладки. 3. Сверление сквозных отверстий и их металлизация. 4. Соединение внутренних слоев между собой производится с помощью полученных металлизированных отверстий. Контактные площадки слоев, подлежащих соединению должны находиться в области отверстия. Если слой не соединяется с другими слоями, то в зоне отверстия нет металлизации проводников и контактных площадок. Например, если надо соединить слои №2 и №4, то послойный рисунок будет выглядеть так, как показано на рисунках.

Рис. 6. Послойный рисунок

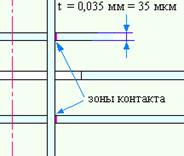

Рассмотрим Проблемы контактирования, которые могут возникать при изготовлении ПП таким способом:

- 1. Недостаточная точность оборудования и высокая погрешность изготовления могут привести к прорезанию контактной площадки в каком-либо слое при сверлении платы. D - суммарное смещение вышеприведенных параметров. 2. При металлизации отверстия сложно гарантировать высокое качество зоны контакта для внутренних слоев.

Что же следует делать для разрешения этих проблем?

Во-первых - совершенствовать технологию, это известная задача.

Во-вторых, есть еще один путь - изменить конструкцию.

Более совершенный прием изготовления и конструкция основаны на применении травящихся диэлектриков в качестве основания слоев платы. Суть приема заключается в следующем: перед металлизацией отверстия проводится травление (подтрав) диэлектрика. Далее следует гальванохимическое меднение внутренней поверхности этого фигурного отверстия. В результате появляется дополнительная зона контакта.

Попарное прессование

Исходная позиция - заготовки двустороннего фольгированного диэлектрика.

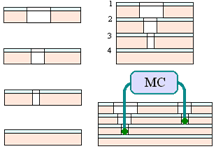

Рис. 7. Попарное прессование

Основная отличительная черта плат, изготовленных методом попарного прессования - отсутствие торцевой зоны контакта между металлизацией слоя и поверхностью отверстия. Все отверстия в плате выполняются гальванохимическим методом с зенковкой, что обеспечивает высокое качество соединения между слоями платы. Базовая технология - изготовление двух ПП гальванохимическим методом.

Первый этап: на каждой заготовке выполняется двусторонняя печатная плата с металлизированными отверстиями, но с рисунком только на одной стороне.

Второй этап: создание многослойной печатной платы, прессование заготовок, сверление и металлизация сквозных отверстий.

Итак, достоинство метода заключается в использовании хорошо отлаженной технологии изготовления двусторонних ПП и, как следствие - высокой надежности соединения между слоями.

Среди недостатков следует назвать, во-первых ограниченное число слоев (четыре, как правило), во-вторых - сложность коммутации между внутренними слоями платы, поскольку это требует дополнительной площади, дополнительных отверстии, и в целом дополнительных временных и материальных затрат.

Метод открытых контактных площадок

Исходным материалом является односторонний фольгированный диэлектрик.

Первый этап: получение рисунка слоев и перфорирование заготовок (выбиваются отверстия в слоях).

Второй этап: сборка МПП. Совокупность отверстий создает как бы колодец. Открытые контактные площадки - это уступы и дно колодца. Соединения между слоями на данном этапе нет. Соединение осуществляется либо заполнением колодца припоем, либо за счет установки элемента и припайки вывода элемента к соответствующему слою. Элементы ставятся так, как показано на рисунке.

Достоинство метода - это предельная простота изготовления платы.

Недостатки: Чрезвычайная сложность в формовке выводов (на строго определенную длину).

- - Невозможность автоматизации монтажно-сборочных работ (формовка выводов, установка элементов). - Невозможность применения групповых методов пайки при установке элементов.

Метод выступающих выводов

Основное достоинство метода - отсутствие металлизированных отверстий и возможность пооперационного контроля качества соединения слоев. Исходным материалом является односторонний фольгированный диэлектрик каждого слоя.

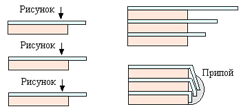

Первый этап: изготовление рисунков печатного монтажа на каждом слое (например, фотохимическим методом) и подтрав диэлектрика в соответствующих местах. При этом образуются выступающие выводы.

Второй этап: сборка платы из отдельных слоев. Все слои спрессовываются через прокладки. На следующей операции поджимаются выводы слоев, после чего места соединения выводов пропаиваются. Толщина всей платы составляет порядка двух миллиметров.

Основные недостатки метода это:

- - Ограниченное число слоев (рекомендуется - до шести); - Усложнена топология рисунков; - Потребность в большом количестве места для того, чтобы разместить эти выступающие выводы.

Метод послойного наращивания

Технологической основой является полированная стальная матрица.

Первый этап: наносится рисунок первого слоя на матрицу.

Второй этап: на медный рисунок наклеивается стеклоткань с перфорированными отверстиями.

Третий этап: гальванохимическое наращивание меди. При этом заполняются отверстия и далее - формируется рисунок второго слоя. Далее приклеивается очередной слой прокладки (изоляции) со своей системой отверстий. Количество этапов зависит от количества слоев печатной платы.

Последний шаг - плата отрывается от полированной матрицы, что происходит довольно легко. Число слоев МПП, изготовленной таким образом может доходить до двадцати.

Достоинства метода:

- - Значительное число слоев (соизмеримое с МСО); - Возможность применения сварки; - Высокая надежность многослойных соединений.

Недостатки метода:

- - Относительно рыхлая структура проводника (гальванохимия); - Процесс изготовления последовательный и, следовательно, занимает много времени.

Похожие статьи

-

Платы стежкового монтажа Исходным материалом для изготовления платы служит односторонний фольгированный стеклотекстолит. Основные операции получения...

-

В настоящее время насчитывают до двухсот методов, способов и вариантов изготовления печатных плат. Однако большинство из них устарело. В современном...

-

Минимальная ширина проводников для ДПП, изготовляемых электрохимическим методом при фотохимическом способе получения рисунка Bmin=b 1min+0,03, (3.2) Где...

-

Постановка задачи при структурном проектировании выглядит следующим образом: требуется назначить функции отдельных слоев в МПП таким образом, чтобы все...

-

На этапе схемотехнического проектирования производится введение дополнительных емкостей в шину питания (конденсаторов). Места установки конденсаторов -...

-

Цель: вычислить потребляемую мощность схемы программатора. Данные по элементам и рассчитанная мощность сведены в таблицу 2. Таблица 2 - Потребляемая...

-

Расчет электрической емкости представляет весьма сложную физико-математическую задачу. В инженерной практике используются справочные данные, готовые...

-

Содержание задач топологического проектирования - Проектирование цифровых микросхем и печатных плат

Типовыми задачами топологического проектирования являются задачи разбиения, размещения и трассировки. Задача разбиения Исходным материалом здесь является...

-

Заключение - Проектирование печатной платы программатора микросхем ПЗУ

Возрастающий круг научно - технических работников сталкивается в своей практической деятельности с вопросами применения запоминающих и логических...

-

Цель: рассчитать геометрические параметры элементов печатного монтажа. Рассмотреть минимальные расстояния между элементами печатного рисунка...

-

Аналитический Метод применим только при линейных нагрузках. Графический Метод применим Для любых нагрузок (линейных или нелинейных), и отличается...

-

Коэффициент отражения в конце линии: В случае согласования линии связи R Н = Z и стало быть K R = 0! В зависимости от значения R Н и Z меняется знак...

-

Электрическое и магнитное поля рассматривают как квазистатические. Картины электрического и магнитного полей при соответствующих частотах, и картины...

-

Решение топологических задач начинается с этапа Графо-теоретического описания принципиальной схемы . Один из приемов состоит в том, что радиоэлемент...

-

Помехи отражения возникают в длинных линиях при рассогласованных нагрузках. При проектировании линии связи должны быть известны допустимые искажения...

-

Конструкция печатной платы программатора - Проектирование печатной платы программатора микросхем ПЗУ

Схема программатора выполняется на двухсторонней печатной плате, имеющей одно основание, на обеих сторонах которого получают проводящий рисунок и все...

-

Под типизацией понимается сведение всего возможного многообразия конструктивных решений к небольшому числу. Унификация (от лат. unito - единство, facere...

-

Рабочие места, предназначенные для обезжиривания деталей в ЛВЖ и ГЖ, должны быть оборудованы местными вытяжными устройствами. При травлении металлов...

-

Рецептор - объект, который находится под воздействием электромагнитных помех. Внутри РЭС рецепторами выступают маломощные чувствительные элементы и узлы...

-

Динамическая помехоустойчивость микросхем - Проектирование цифровых микросхем и печатных плат

Динамическая помехоустойчивость - к воздействию импульсных помех различной формы. Характеристика динамической помехоустойчивости графически описывает...

-

Модель линии передачи с потерями - Проектирование цифровых микросхем и печатных плат

Модель элементарного отрезка линии представлена на (рисунке 9). Как видно, она состоит из последовательно соединенных сопротивления R и индуктивности L и...

-

Подграф получают разбиением исходного графа по его вершинам. В этом случае вершины, по которым происходит разбиение, дублируются в подграфах, а ребра...

-

Если выходное сопротивление меньше волнового сопротивления, то согласование сводится к установке последовательного резистора R C на выход микросхемы....

-

Волновой алгоритм Алгоритм Ли применяется для трассировки печатных проводников. Предположим есть коммутационное поле, есть точки А и В, которые нужно...

-

Телекоммуникационный микросхема плата граф Кусок Получается разделением исходного графа путем "перерезания" ребер. При разделении графа на куски не...

-

Метод построен на конформных преобразованиях (раздел теории функции комплексного переменного). Суть метода заключается в существовании двух систем...

-

Механизм работы магнитостатического экрана заключается в шунтировании силовых линий магнитного поля. Где поставить экран? по возможности вблизи...

-

Рис. 1. Сквозные токи выходных каскадов ТТЛ-схем Наиболее существенными причинами значительных перепадов токов являются сквозные токи, которые существуют...

-

В быстродействующих системах волновое сопротивление должно иметь некоторое оптимальное значение. Критерий оптимизации в данном случае - минимум системной...

-

"Верификация" означает установление работоспособности. Параметрическая верификация - Это процедура установления работоспособности устройства с учетом...

-

Расчет себестоимости платы программатора Основным исходным материалом для расчета себестоимости печатной платы для программатора микросхем ПЗУ служит...

-

BIOS - Basic Input Output System, базовая система ввода-вывода Это микросхема на материнской плате компьютера в которой хранятся некоторые настройки и...

-

Эта команда предназначена для стирания электрически стираемых микросхем ПЗУ. Она разблокируется только при выборе микросхемы семейства FLASH или...

-

Мероприятия по технике безопасности - Проектирование печатной платы программатора микросхем ПЗУ

При изготовлении печатных плат производится механическая обработка слоистых пластиков (резка, пробивка отверстий). Работающие на обработке слоистых...

-

В настоящее время разработаны новые способы и устройства нанесения сухого пленочного фоторезиста, обеспечивающие высокую точность нанесения и исключающие...

-

1. Источники С высоким волновым сопротивлением . Для них эквивалентная схема или модель может быть представлена В виде штыря (антенна-штырь). В...

-

Рассмотрим распространение сигнала в длинной линии. Представим эквивалентную схему длинной линии: U Г - генератор, обладающий выходным сопротивлением R...

-

В зависимости от фазы и амплитуды отраженного сигнала, погонной длины линии, удельной задержки распространения возможны различные варианты типовых...

-

Ремонт плат с печатным монтажом. - Ремонт и обслуживание микроволновой печи LG-MS2807C

При внешнем осмотре печатных плат нужно проверить целостность печатных проводников, убедиться в отсутствии трещин, разрывов, прогоревших участков. Не...

-

Определяем стандартные размеры элементов, которые применяются в схеме, и сводим данные в таблицу. Наименование групп компонентов Кол-во N, шт. Длина L,...

Базовые конструкции многослойных плат. Их возможности и ограничения по максимальной слойности - Проектирование цифровых микросхем и печатных плат