ОПИСАНИЕ ТЕХНОЛОГИЧЕСКИХ СХЕМ ПРОЦЕССА - Производство метилового спирта

Основным аппаратом в синтезе метанола служит реактор -- контактный аппарат, конструкция которого зависит, главным образом, от способа отвода тепла и принципа осуществления процесса синтеза. В современных технологических схемах используются реакторы трех типов: трубчатые реакторы, в которых катализатор размещен в трубах, через которые проходит реакционная масса, охлаждаемая водным конденсатом, кипящим в межтрубном пространстве;

Адиабатические реакторы, с несколькими слоями катализатора, в которых съем тепла и регулирование температуры обеспечивается подачей холодного газа между слоями катализатора;

Реакторы, для синтеза в трехфазной системе, в которых тепло отводится за счет циркуляции жидкости через котел-утилизатор или с помощью встроенных в реактор теплообменников.

Вследствие большого объема производства и весьма крупных капитальных затрат в производстве метанола сейчас используют все три типа технологических процессов.

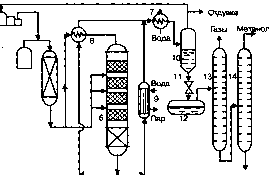

На рис. 1 представлена технологическая схема производства метанола при низком давлении на цинк-медь-алюминиевом катализаторе из синтез-газа состава: H2-- 67%, СО -- 22%, С02 -- 9% - объемных, полученного конверсией метана, производительностью 400 тыс. т в год.

Очищенный от сернистых соединений синтез-газ сжимается в компрессоре 1 до давления 5--9 МПа, охлаждается в холодильнике 3 и поступает в сепаратор 4 для отделения сконденсировавшейся воды. Пройдя сепаратор, синтез-газ смешивается с циркуляционным газом, который поджимается до рабочего давления в компрессоре 2. Газовая смесь проходит через адсорбер.

Рис. 1. Технологическая схема производства метанола

Высшие спирты при низком давлении:

1 -- турбокомпрессор, 2 -- циркуляционный компрессор, 3, 7 --холодильники, 4 -- сепаратор, 5 -- адсорбер, 6 -- реактор адиабатического действия, б -- теплообменник, 9 -- котел-утилизатор, 10 -- сепаратор, 11 -- дроссель, 12 -- сборник метанола-сырца, 13, 14 -- ректификационные колонны

Циркуляционый газ 5, где очищается от пентакарбонила железа, образовавшегося при взаимодействии оксида углерода (II) с материалом аппаратуры, и разделяется на два потока. Один поток подогревают в теплообменнике 8 и подают в верхнюю часть реактора 6, а другой поток вводят в реактор между слоями катализатора для отвода тепла и регулирования температуры процесса. Пройдя реактор, реакционная смесь при температуре около 300°С также делится на два потока. Один поток поступает в теплообменник 8, где подогревает исходный синтез-газ, другой поток проходит через котел-утилизатор 9, вырабатывающий пар высокого давления. Затем, потоки объединяются, охлаждаются в холодильнике 7 и поступают в сепаратор высокого давления 10, в котором от циркуляционного газа отделяется спиртовой конденсат. Циркуляционный газ дожимается в компрессоре 2 и возвращается на синтез. Конденсат метанола-сырца дросселируется в дросселе 11 до давления близкого к атмосферному и через сборник 12 поступает на ректификацию. В ректификационной колонне 13 от метанола отгоняются газы и диметиловый эфир, которые также сжигаются. Полученный товарный метанол с выходом 95% имеет чистоту 99,95%.

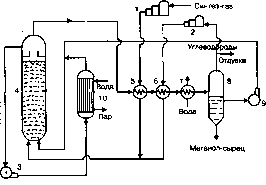

На рис. 2. приведена технологическая схема производства метанола по трехфазному методу на медь-цинковом катализаторе из синтез-газа, полученного газификацией каменного угля, производительностью 650 тыс. т в год.

Очищенный от соединений серы синтез-газ сжимается в компрессоре 1 до давления 3--10 МПа, подогревается в теплообменнике 5 продуктами синтеза до 200-- 280°С, смешивается с циркуляционным газом и поступает в нижнюю часть реактора 4.' Образовавшаяся в реакторе парогазовая смесь, содержащая до 15% метанола, выходит из верхней части реактора, охлаждается последовательно в теплообменниках 5 и б и через холодильник-конденсатор 7 поступает в сепаратор 8, в котором от жидкости отделяется циркуляционный газ. Жидкая фаза разделяется в сепараторе на два слоя: углеводородный и метанольный. Жидкие углеводороды перекачиваются насосом 9 в реак-

Циркуляционный газ

Рис. 2. Технологическая схема производства метанола в трехфазной системе:

1 -- компрессор, 2 -- циркуляционный компрессор, 3,9 -- насосы, 4 * реактор кипящего слоя, 5,6 -- теплообменники, 7 -- холодильник-конденсатор, 8 -- сепаратор, 10 -- котел-утилизатор.

Тор, соединяясь с потоком углеводородов, проходящих через котел-утилизатор 10. Таким образом, жидкая углеводородная фаза циркулирует через реактор снизу вверх, поддерживая режим кипящего слоя тонкодисперсного катализатора в нем, и одновременно обеспечивая отвод реакционного тепла. Метанол-сырец из сепаратора 8 поступает на ректификацию или используется непосредственно как топливо или добавка к топливу.

Разработанный в 70-х годах трехфазный синтез метанола используется в основном, для производства энергетического продукта. В качестве жидкой фазы в нем применяются стабильные в условиях синтеза и не смешивающиеся с метанолом углеводородные фракции нефти, минеральные масла, полиалкилбензолы. К указанным выше преимуществам трехфазного синтеза метанола следует добавить простоту конструкции реактора, возможность замены катализатора в ходе процесса, более эффективное использование теплового эффекта реакции. Вследствие этого установки трехфазного синтеза более экономичны по сравнению с традиционными двухфазными как высокого, так и низкого давления. В табл. 12.2 приведены показатели работы установок трех - и двухфазного процесса одинаковой производительности 1800 т/сут.

РАСЧЕТ МАТЕРИАЛЬНОГО БАЛАНСА ХТС "Производство метилового спирта"

- 1. Структурная блок - схема. 1-подготовка (блок смешения сырья) 2-хим. превращения (блок синтеза) 3-разделение (блок конденсации и сепарации)

Производство метанола основано на реакции:

СО + 2Н2 СН3ОН

Побочные реакции:

2СО + 4Н2 (СН3)2О +Н2О

CO+3H2-CH4+H2O

Таблица № 1 Исходные данные из расчета

|

№ |

Показатель |

Условное обозначение |

Единица измерения |

Принятое значение |

|

1 |

Содержание инертных примесей в свежем газе |

01CH4 |

Мольные доли |

0,02 |

|

2 |

Содержание CO в циркуляционном газе |

302CO |

Мольные доли |

0,12 |

|

3 |

Содержание Н2 в циркуляционном газе |

302H2 |

Мольные доли |

0,72 |

|

4 |

Содержание инертных примесей в циркуляционном газе |

302CH4 |

Мольные доли |

0,16 |

|

5 |

Конверсия СО

|

K H1 H2 |

Доли Доли

Доли Доли |

|

|

6 |

Базис расчета СН3ОН - сырца |

П |

Кг |

1000 |

Узел 1:

- 1) N01CO + N31 31CO = N12CO 2) N01H2 + N31 31H2 = N12H2 (N01CO + N01H2 ) - 1-01CH4

N01 CH4 - 01CH4

3) N01CH4=01CH4

Узел 2:

4) N23CH3OH=N12COk

- 5) N23(CH3)2O=N12COk0.5h1 6) N23CH4=N12COkh2 7) N23H2O=N12COkh10.05+N12COkh2 8) N12COk(32+46h10.5+18h10.5+18h2)=1000

Узел 3:

9) N0101CH4+N12k-h2=N302302CH4

- 10) N01CO=N12COk+N302302 11) N012H2=2N12COk+3N12COkh2+2N12COkh10.5+N302302H2 12) N01CH4+N23CH4=N302302CH4

Узел 4

- 13) N0101CH4+N12k-h2=N302302CH4 14) N01CO=N12COk+N302302 15) N012H2=2N12COk+3N12COkh2+2N12COkh10.5+N302302H2 16) N01CH4+N23CH4=N302302CH4

Таблица №2 Соответствие переменных потокам.

|

Поток |

Переменная |

Значения |

|

N01CO |

X1 |

33,6 |

|

N23СН4 |

X2 |

0,63 |

|

N12CO |

X3 |

157,6 |

|

N01H2 |

X4 |

75,5 |

|

N01СН4 |

X5 |

2,84 |

|

N302 |

X6 |

17,8 |

|

N402 |

X7 |

Таблица №3 Материальный баланс химико-технологической системы производства метанола на 1000кг метанола.

|

Приход |

Масса |

%масс. |

Расход |

Масса |

%масс. |

|

Синтез-газ: |

СН3ОН(сырец) |

1000 | |||

|

СО |

941 |

82,76 |

(СН3)2О |

20 |

1,8 |

|

Н2 |

151 |

13,28 |

Н2О |

20 |

1,8 |

|

СН4(инерт) |

45 |

3,96 |

СН3ОН(чист.) |

958 |

84,7 |

|

Отдув. газы |

132 |

11,7 | |||

|

Невязка |

7 |

0,6 | |||

|

Всего |

1137 |

100 |

Всего |

1130 |

100 |

Расчеты:

X3k(32*0,95+46*0,03*0,5+18*0,03*0,5+18*0,02)=1000

X3k=31,5

X3=157,6

X5=((X3*0,2+0,12X6)+(2X3k+3X3kh2+2X3kh2*0,5+X6302H2)* 0,02/0,98

X5=

X5=1,92+0,017X6

X2=31,5*0,02=0,63

X5+X2=0,16X6

- 0,63+1,92+0,017X6=0,16X6 2,55=0,143X6

X6=17,8

X1=31,5+17,8*0,12=33,6

X4=62,68+17,8*0,72=75,5

X5=17,8*0,16=2,84

G01=33,6*28+75,5*2+2,84*16=1137 кг

G302=17,8*0,12*28+17,8*0,72*2+17,8*0,16*16=131 кг

Приход:

MCO=N01CO MCO=941 кг

MH2=N01H2MH2=151 кг

MCH4=N01CH4MCH4=45 кг

Расход:

M(CH3)2O=0,5N12COkh1M(CH3)2O= 20 кг

MCH3OH=N12CO kMCH3OH= 958 кг

MH2O=N12COk(0,5h1MH2O+h2MH2O)=20 кг

Отдувочные газы:

M= mCO+mH2+mCH4

MCO=N302302COMCO=60 кг

MH2=N302302H2MH2=25 кг

MCH4=N302302CH4MCH4=46 кг

M=60+26+46=132 кг

Похожие статьи

-

Таблица 2 - Структура сырья в производстве метанола, %. Сырье В мире Беларусь и Россия Природный газ 73,8 70,7 Нефть и нефтепродукты 24,4 4,0 Отходы...

-

Моделирование ХТС производства формальдегида на пакете HYSYS Процесс парофазного окисления этиленгликоля в глиоксаль на серебряных катализаторах является...

-

Анализ моделирования ХТС Высокая реакционная способность этиленгликоля и, особенно, продуктов его превращения, многообразие влияющих на процесс внешних...

-

Элементы технологических схем производства формальдегида на оксидном катализаторе (рисунок 1.3 и 2.2) не совпадают, поскольку программная система Hysys...

-

Глиоксаль формальдегид катализатор окисление В процессе выполнения дипломного проекта проведен анализ способов получения глиоксаля, а также...

-

Первое пробное исследование по получению формальдегида из метанола в присутствии смеси оксидов железа и молибдена проведено в начале 30-х годов [17, стр....

-

Давление . В технических расчетах обычно пользуются выражением константы равновесия через парциальное давление компонентов. При повышении давления и...

-

Моделирование ХТС производства глиоксаля на серебряном катализаторе Высокая реакционная способность этиленгликоля и, особенно, продуктов его превращения,...

-

ВВЕДЕНИЕ - Производство метилового спирта

Одним из важнейших органическим продуктом по значению и масштабам производства является метиловый спирт, выпускаемым химической промышленностью. Впервые...

-

Описание процесса получения серной кислоты - Работа сернокислотного производства

Первая ступень мокрой очистки газа производится в cкруббере Вентури, где слабая 25 %-ная серная кислота для орошения газа подается насосами на два...

-

Метиловый спирт [30] - Разработка технологической схемы получения анизола и крезола

Молекулярная формула CH3OH Молярная масса 32,04 г/моль Внешний вид бесцветная жидкость Свойства Плотность и агрегатное состояние 791,8 кг/м?,...

-

Основной производственный метод получения формальдегида во всем мире уже много лет - каталитическое взаимодействие метанола с кислородом воздуха. В 20-х...

-

1 - Контактный аппарат; 2 - Котел-утилизатор; 3 - Окислитель В контактный аппарат (1) подается аммиачно-воздушная смесь на конверсию. Конверсия аммиака...

-

Схема 1. Технологическая схема производства серной кислоты по методу ДК. 1-серная печь; 2- котел-утилизатор; 3- экономайзер; 4- пусковая топка;...

-

Первое пробное исследование по получению формальдегида из метанола в присутствии смеси оксидов железа и молибдена проведено в начале 30-х годов [17, стр....

-

Принципиальная схема установки риформинга (см. рис.1) включает 4 блока: Блок гидроочистки сырья - бензиновых фракций (до содержания серы не более 1...

-

Выводы - Анализ способов получения глиоксаля и технологических схем окисления одноатомных спиртов

В ходе изучения процессов окисления спиртов были смоделированы в программной системе Hysys две технологические схемы производства формальдегида: - на...

-

Физико-химические основы процесса производства этилбензола алкилированием в присутствии хлорида алюминия Исходные продукты (бензол и олефины) для...

-

Технологическая схема производства этилбензола представлена на рисунке в приложении А. Свежий бензол вместе с бензолом, возвращенным со стадии...

-

Смоделированная технологическая схема производства глиоксаля парофазным окислением этиленгликоля (рисунок 2.4) предназначена для создания установки на...

-

Технологическая схема производства - Пиролиз углеводородного сырья

В данном разделе излагается описание технологического процесса и технологической схемы отделения пиролиза углеводородов нефти. Сырье с температурой...

-

В России процесс окисления этиленгликоля с получением глиоксаля в промышленных масштабах не реализован, что обусловлено отсутствием соответствующих...

-

В России процесс окисления этиленгликоля с получением глиоксаля в промышленных масштабах не реализован, что обусловлено отсутствием соответствующих...

-

ИСХОДНОЕ СЫРЬЕ - Производство метилового спирта

Технологический исходный газ для синтеза метанола получается в результате конверсии (превращения) углеводородного сырья : природного газа, синтез - газа...

-

Hysys - это интегрированная система, позволяющая рассчитывать как стационарные, так и динамические режимы работы, причем для моделирования стационарного...

-

Нysys Эта программа предназначена для технологических расчетов. С помощью программы Hysys можно разрабатывать адекватные стационарные и динамические...

-

Мощность производства определяется по производительности электролизера в м3/час производства водорода. Основным технологическим оборудованием являются: -...

-

Основной производственный метод получения формальдегида во всем мире уже много лет - каталитическое взаимодействие метанола с кислородом воздуха. В 20-х...

-

В современных выпарных установках выпариваются очень большое количество воды. Выше было сказано, что в однокорпусном аппарате для выпаривания 1 кг воды...

-

В промышленности синтез глиоксаля окислением этиленгликоля протекает в адиабатических условиях, оптимальный температурный режим процесса зависит от...

-

Описание технологического процесса и схем электролизных установок - Электролиз воды

Процесс получения водорода и кислорода методом электролиза воды для всех видов электролизов состоит из следующих операций: - приготовление...

-

В ходе выполнения дипломного проекта на основе ХТС получения формальдегида методом окисления спиртов была создана химико-технологическая схема получения...

-

Условия, при которых протекает процесс получения глиоксаля на серебряном катализаторе, сведены в таблице 2.2. Таблица 2.2 содержит следующие данные: -...

-

Введение - Анализ способов получения глиоксаля и технологических схем окисления одноатомных спиртов

Синтез альдегидов и кетонов парофазным каталитическим окислением спиртов осуществляется во всех промышленно-развитых странах. Таким путем получают...

-

Данную дипломную работу можно рассматривать как научно - исследовательскую работу (НИР). Работа является разработкой технологической схемы парофазного...

-

ХАРАКТЕРИСТИКА ЦЕЛЕВОГО ПРОДУКТА - Производство метилового спирта

Метиловый спирт, метанол СНзОН является простейшим представителем предельных одноатомных спиртов. В свободном состоянии в природе встречается редко и в...

-

Описание технологического процесса Процесс каталитического риформинга осуществляют при сравнительно высокой температуре и среднем давлении, в среде...

-

Один из способов повысить селективность - это правильно подобрать катализатор. Рассмотрим этот метод, на примере получения анизола и крезола. Анизол и...

-

Можно выделить и сопоставить преимущества и недостатки обоих методов (таблица 1.10) [17, стр. 65 - 66] . Применение технологии с оксидным катализатором...

-

Процесс парофазного окисления этиленгликоля на серебряных катализаторах наиболее экономически выгодный и экологически безопасный среди ряда способов...

ОПИСАНИЕ ТЕХНОЛОГИЧЕСКИХ СХЕМ ПРОЦЕССА - Производство метилового спирта