Разработка технологической схемы, Моделирование ХТС производства глиоксаля на серебряном катализаторе - Разработка технологической схемы парофазного окисления этиленгликоля в глиоксаль с использованием серебряных катализаторов

Моделирование ХТС производства глиоксаля на серебряном катализаторе

Высокая реакционная способность этиленгликоля и, особенно, продуктов его превращения, многообразие влияющих на процесс внешних условий (состав реакционной смеси, температура) в значительной мере усложняет поиск оптимальных условий ведения процесса синтеза глиоксаля. Для более полного и подробного изучения процесса каталитического окисления этиленгликоля в глиоксаль на серебряном (Ag) катализаторе, выявления совместного влияния основных факторов (температуры, соотношения О2/ЭГ, разбавления реакционной смеси инертным газом - азотом и концентрации водного раствора этиленгликоля) на выход целевого продукта была разработана и смоделирована технологическая схема производства глиоксаля на серебряном катализаторе.

Технологическая схема селективного парогазового окисления этиленгликоля в глиоксаль была смоделирована по аналогии со схемой окисления спиртов, а именно со схемой получения формальдегида путем окисления метанола кислородом воздуха. Этиленгликоль является спиртом так же как и метанол, при производстве используются одинаковые серебряные катализаторы, продуктами реакций являются схожие по свойствам вещества глиоксаль и формальдегид. Поэтому в качестве аналога была взята именно технологическая схема окисления метанола.

Проектируемая схема окисления ЭГ имеет ряд очень важных особенностей:

- 1) Узкий диапазон рабочих температур. Так как температура "зажигания" катализатора лежит в пределах 200-250 ?С, очень важно достигнуть такой температуры исходной смеси на входе в реактор. Но при этом нельзя допустить перегрева каталитического слоя в ходе экзотермической реакции, так как при перегреве слой катализатора сильно закоксовывается, а следовательно теряет свою активность. Оптимальная температура до 650 ?С. Данные условия регулируются подачей инертного газа (в данном случае азота) 2) Этиленгликоль очень чувствителен к высоким температурам. При температурах свыше 200 ?С ЭГ проявляет повышенную химическую активность, разлагаясь на стенках аппарата. В связи с этим особое внимание необходимо уделять процессу испарения раствора ЭГ.

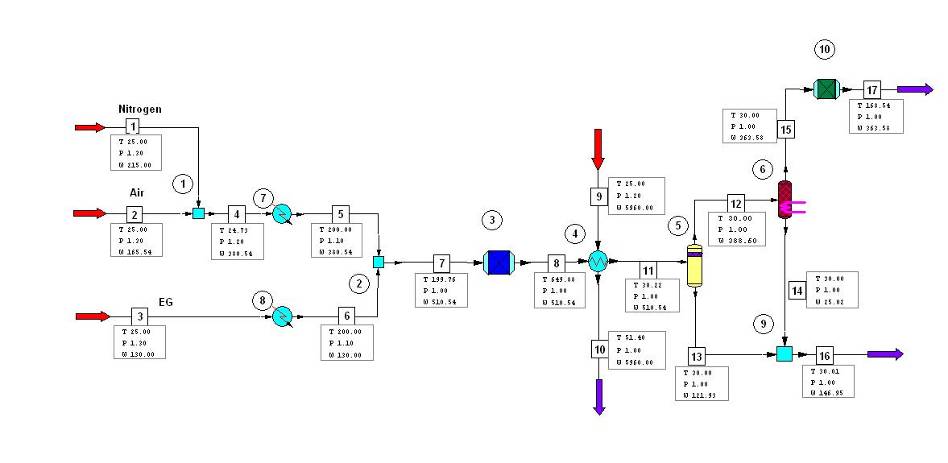

Технологическая схема парофазного окисления этиленгликоля в глиоксаль (рисунок 2.1) была смоделирована при помощи программного пакета ChemCAD с учетом особенностей данной технологической схемы.

Схема состоит из следующих элементов:

- - Смесители 1,2,9. - Теплообменники 7,8 - Реактор каталитического превращения ЭГ 3 - Холодильник 4 - Покомпонентные делители 5 и 6 - Реактор дожигатель 10

В потоке 1 подается газообразный азот при комнатной температуре 25 ?С., при небольшом избыточном давлении. В смесителе 1 он смешивается с потоком 2 - воздухом так же при комнатной температуре и избыточном давлении. Далее полученная смесь направляется в подогреватель 7, в котором смесь нагревается до 200 ?С. В смесителе 2 полученная нагретая азото - воздушная смесь объединяется с потоком газообразного ЭГ, предварительного испаренного в нагревателе 8, куда ЭГ в виде водного 50% раствора подавался с потоком 3. Теплообменники

Рисунок 2.1 Технологическая схема селективного парогазового окисления этиленгликоля

7 и 8 нагревают входящие в них потоки до заданной температуры, при заданном перепаде давления. Блок расчета теплообменника вычисляет количество энергии необходимое для нагрева, используя заданные входную и выходную температуры. В качестве такого теплообменника может использоваться теплообменник с нагревом электрическим током.

После смесителя 2 реакционная смесь (воздух, азот, ЭГ и вода) разогретая до 200 ?С (температура "загорания" катализатора) поступает в реактор 3, где при прохождении через слой катализатора происходят реакции в адиабатическом режиме. При моделировании процесса в программном пакете ChemCAD используется модель расчета реактора именуемая "стехиометрический реактор". Для расчета, в соответствии с экспериментальными данными, принимаем конверсию по ЭГ 0.9. Так же примем во внимание, что в реакторе будут проходить целевая реакция:

C2H6O2 + O2 > C2H2O2 + 2H2O, (2.1)

C2H6O2 + 3O2 > 2CO + 6H2O (2.2)

Задавая необходимые стехиометрические коэффициенты добиваемся селективности по глиоксалю 0.9. Приведенные данные по конверсии и селективности процесса соответствуют данному виду катализатора и заданным параметрам системы (экспериментальные данные). Реактор работает при атмосферном давлении.

На выходе из реактора получается газовая смесь при температуре равной 650 ?С. Далее поток 8 направляется в холодильник 4, где охлаждаются потоком 9 (охлаждающей водой). Наличие холодильника в данной схеме необходимо для быстрой закалки продуктов реакции для того, чтобы избежать глубокого окисления этиленгликоля и разложения глиоксаля. Холодильник 4 представляет собой кожухотрубный теплообменник. Программа ChemCAD позволяет произвести моделирование теплообменника данного типа, а также при заданных геометрических размерах и конструктивных особенностях производит тепловой расчет. Охлажденные продукты в потоке 11 направляются в покомпонентный делитель 5, после чего отходящие газы уходят вверх, а жидкая фаза стекает вниз. В покомпонентном делителе 6 глиоксаль отделяется от отходящих газов и смешивается с потоком 13 в смесителе 9. Полученный поток 16 представляет собой готовый продукт с содержанием глиоксаля 33% массовых долей.

Блок разделения смеси представляет собой покомпонентные делители 5,6 и смеситель 9. Мы не можем воспользоваться стандартной аппаратурой разделения и используем комплекс покомпонентных делителей, потому что предлагаемые программным пакетом ChemCAD ректификационные колонны, сепараторы и экстракторы не могут предоставить достоверных данных по разделению заданной смеси, так как термодинамические модели используемые в данной программе для расчета процесса разделения бинарных смесей не учитывают полимеризацию глиоксаля. Для моделирования более точной схемы разделения необходимы экспериментальные данные по термодинамическому равновесию системы глиоксаль - вода - этиленгликоль. Поэтому комплекс двух покомпонентных делителей и смесителя выполняют функцию разделения, которую в производстве будет выполнять один аппарат.

Реактор-дожигатель 10 необходим в системе для того, чтобы удалить из отходящих газов вредные примеси этиленгликоля и оксида углерода, выброс которых в атмосферу нежелателен. Отходящие газы в потоке 15 направляются в реактор 10 на дожигание, где каталитически окисляются пары этиленгликоля и оксида углерода до воды и диоксида углерода. Из реактора 10 газы выбрасываются в атмосферу.

Похожие статьи

-

Запатентован способ получения глиоксаля окислением этиленгликоля в жидкой фазе при обработке кислородом или кислородсодержащим газом. Окисление проводят...

-

Анализ моделирования ХТС Высокая реакционная способность этиленгликоля и, особенно, продуктов его превращения, многообразие влияющих на процесс внешних...

-

В промышленности синтез глиоксаля окислением этиленгликоля протекает в адиабатических условиях, оптимальный температурный режим процесса зависит от...

-

Моделирование ХТС производства формальдегида на пакете HYSYS Процесс парофазного окисления этиленгликоля в глиоксаль на серебряных катализаторах является...

-

В промышленности синтез глиоксаля окислением этиленгликоля протекает в адиабатических условиях, оптимальный температурный режим процесса зависит от...

-

Запатентован способ получения глиоксаля окислением этиленгликоля в жидкой фазе при обработке кислородом или кислородсодержащим газом. Окисление проводят...

-

Первое пробное исследование по получению формальдегида из метанола в присутствии смеси оксидов железа и молибдена проведено в начале 30-х годов [17, стр....

-

Элементы технологических схем производства формальдегида на оксидном катализаторе (рисунок 1.3 и 2.2) не совпадают, поскольку программная система Hysys...

-

Первое пробное исследование по получению формальдегида из метанола в присутствии смеси оксидов железа и молибдена проведено в начале 30-х годов [17, стр....

-

В России процесс окисления этиленгликоля с получением глиоксаля в промышленных масштабах не реализован, что обусловлено отсутствием соответствующих...

-

Метод жидкофазного окисления ацетальдегида азотной кислотой является одним из промышленных способов получения глиоксаля. Суммарное уравнение реакции...

-

Основной производственный метод получения формальдегида во всем мире уже много лет - каталитическое взаимодействие метанола с кислородом воздуха. В 20-х...

-

Основной производственный метод получения формальдегида во всем мире уже много лет - каталитическое взаимодействие метанола с кислородом воздуха. В 20-х...

-

Синтез альдегидов и кетонов парофазным каталитическим окислением спиртов осуществляется во всех промышленно-развитых странах. Таким путем получают...

-

Смоделированная технологическая схема производства глиоксаля парофазным окислением этиленгликоля (рисунок 2.4) предназначена для создания установки на...

-

Каталитическое окисление органических соединений является ведущим методом получения ценных продуктов химической и нефтехимической промышленности. Этим...

-

Термодинамика процесса В процессах парофазного каталитического окисления моноатомных спиртов и этиленгликоля возможна реализация следующих превращений...

-

Общие сведения о глиоксале Глиоксаль (этандиал, диформиль, щавелевый альдегид) -- простейший диальдегид. Несмотря на простое строение и химический состав...

-

Программным продуктом, предоставляющим инструментальные средства моделирования ХТП и оборудования, является ChemCAD. Программный комплекс ChemCAD,...

-

Качественные методы анализа - Разработка технологической схемы получения анизола и крезола

Рециркуляционных реакционно-ректификационных процессов. При анализе сложных ХТС, характеризующихся большим числом параметров и переменных необходимо...

-

Выводы - Анализ способов получения глиоксаля и технологических схем окисления одноатомных спиртов

В ходе изучения процессов окисления спиртов были смоделированы в программной системе Hysys две технологические схемы производства формальдегида: - на...

-

В России процесс окисления этиленгликоля с получением глиоксаля в промышленных масштабах не реализован, что обусловлено отсутствием соответствующих...

-

Метод жидкофазного окисления ацетальдегида азотной кислотой является одним из промышленных способов получения глиоксаля. Суммарное уравнение реакции...

-

Существуют разработки метода синтеза глиоксаля озонированием бензола эквивалентным количеством озона с дальнейшим гидрированием получаемых продуктов для...

-

Термодинамика процесса В процессах парофазного каталитического окисления моноатомных спиртов и этиленгликоля возможна реализация следующих превращений...

-

Таблица 2 - Структура сырья в производстве метанола, %. Сырье В мире Беларусь и Россия Природный газ 73,8 70,7 Нефть и нефтепродукты 24,4 4,0 Отходы...

-

При использовании разомкнутых химико-технологических систем в большинстве случаев принципиально невозможно проведение процессов при практически полной...

-

Глиоксаль формальдегид катализатор окисление В процессе выполнения дипломного проекта проведен анализ способов получения глиоксаля, а также...

-

Введение - Анализ способов получения глиоксаля и технологических схем окисления одноатомных спиртов

Синтез альдегидов и кетонов парофазным каталитическим окислением спиртов осуществляется во всех промышленно-развитых странах. Таким путем получают...

-

Можно выделить и сопоставить преимущества и недостатки обоих методов (таблица 1.10) [17, стр. 65 - 66] . Применение технологии с оксидным катализатором...

-

Нysys Эта программа предназначена для технологических расчетов. С помощью программы Hysys можно разрабатывать адекватные стационарные и динамические...

-

Один из способов повысить селективность - это правильно подобрать катализатор. Рассмотрим этот метод, на примере получения анизола и крезола. Анизол и...

-

Данную дипломную работу можно рассматривать как научно - исследовательскую работу (НИР). Работа является разработкой технологической схемы парофазного...

-

Возникновение горения чаще всего связано с нагреванием горючей системы тем или иным источником воспламенения. При этом энергия молекул горючего и...

-

Каталитическое окисление органических соединений является ведущим методом получения ценных продуктов химической и нефтехимической промышленности. Этим...

-

Общие сведения о глиоксале Глиоксаль (этандиал, диформиль, щавелевый альдегид) -- простейший диальдегид. Несмотря на простое строение и химический состав...

-

Hysys - это интегрированная система, позволяющая рассчитывать как стационарные, так и динамические режимы работы, причем для моделирования стационарного...

-

Введение - Разработка технологической схемы получения анизола и крезола

Известно в некоторых случаях невозможно достичь высокой селективности химико-технологических процессов. Это происходит вследствие наличия побочных...

-

№ Статьи калькуляции Сумма, руб. Удельный вес в структуре затрат, % 1 Материальные затраты 24058,79 40,0 2 Заработная плата научно-исследовательского...

-

Условия, при которых протекает процесс получения глиоксаля на серебряном катализаторе, сведены в таблице 2.2. Таблица 2.2 содержит следующие данные: -...

Разработка технологической схемы, Моделирование ХТС производства глиоксаля на серебряном катализаторе - Разработка технологической схемы парофазного окисления этиленгликоля в глиоксаль с использованием серебряных катализаторов