Логістичний підхід до керування й планування виробничих запасів - Розробка алгоритму планування запасів

Як відзначалося вище, створення виробничих запасів на підприємстві забезпечує безперервність виробничого процесу випуску продукції. При цьому, недолік виробничих запасів веде до несвоєчасного виконання договірних зобов'язань і відповідно до штрафних санкцій, недоодержанню частини доходів у результаті відмови від деяких замовлень. Разом з тим, їхня надмірна величина вимагає значних джерел фінансування, що негативно позначається на показниках ефективності функціонування підприємства. Тому важливо створити на підприємстві ефективну систему керування виробничими запасами.

У радянський час керування запасами зводилося до централізованого матеріально-технічного забезпечення. Кожному підприємству було відомо ким, що й у якій кількості йому поставляється. З переходом до ринкової системи господарювання підприємство стало вирішувати проблеми закупівель ресурсів самостійно, що зажадало освоєння такої галузі економіки, як логістика [3]

Логістика - оптимізація, планування, керування й контроль процесів руху матеріальних, трудових, енергетичних і інформаційних потоків у системах виробництва й обігу товару [6]

Ціль керування запасами з погляду логістики - забезпечення безперебійності й ритмічності процесу виконання замовлення.

До завдань керування запасами можна віднести наступні:

- - забезпечення підтримки ліквідності й поточної платоспроможності підприємства; - скорочення витрат на створення й зберігання запасів; - скорочення втрат робочого часу через недостачу матеріальних ресурсів; - скорочення витрат шляхом запобігання псування й розкрадання матеріальних цінностей [5].

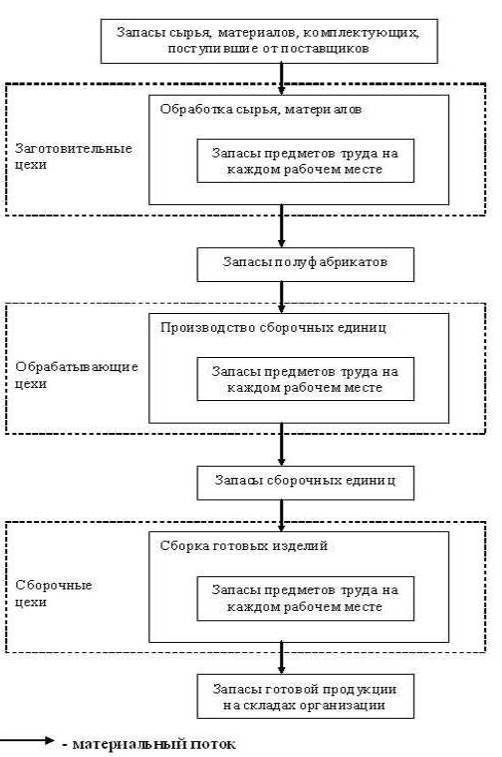

Основним завданням логістики запасів є своєчасне, безперебійне й комплектне постачання виробництва всіма необхідними матеріальними ресурсами для здійснення виробничого процесу в точній відповідності із затвердженими плановими завданнями. При цьому сам процес постачання повинен здійснюватися при мінімальних транспортно-складських витратах і найкращому використанні матеріальних ресурсів у виробництві [3]. Запаси, їхній обсяг, місце розташування, і динамічна залежність від потреб наступних стадій виробництва більшою мірою визначають ефективність матеріальних потоків усередині організації й у зовнішнім середовищі. Саме запаси сировини, матеріалів, що комплектують і готової продукції безпосередньо погоджують організацію з її постачальниками й споживачами, формуючи ланцюг логістичних систем (рис. 1.3).

Таким чином, логістика запасів займає ключове місце в логістичній системі, як окремої організації, так і економіки в цілому. Забезпечення єдиного й безперервного процесу постачання всіх стадій виробничого процесу необхідними запасами в оптимальній кількості й заданій якості - найважливіша гарантія ефективного функціонування організацій і економіки регіонів [7].

Використання логістичного підходу в керуванні запасами дає підприємству логістичні й маркетингові переваги.

Рисунок 1.3 - Ланцюг логістичної системи керування запасами.

У якості однієї з найважливіших функцій керування запасами на підприємстві виступає планування запасів.

Планування запасів дозволяє оптимально розпорядитися ресурсами, одержати в постачальників і інших контрагентів максимально вигідні умови.

У рамках планування запасів повинні бути вирішені наступні завдання:

- - визначено об'ємні, просторові й тимчасові параметри запасів, вартості зберігання одиниці запасу; - налагоджено систему інформаційного моніторингу за станом запасів і безперервного контролю нормованих параметрів; - визначено реальні вартості й час виконання замовлень, налагоджений управлінський облік параметрів виконання замовлень і контроль ходу їхнього проходження; - розроблено правила визначення моменту й обсягу замовлення [8].

При керуванні запасами необхідно враховувати, що не завжди є можливість скласти прогноз із достатньою точністю. Ризики виникнення надлишкового запасу або виникнення дефіциту можуть бути знижені за допомогою вибору оптимального методу (політики або стратегії) керування товарними запасами. Багато керівників помилково вважають керування запасами частиною складської логістики й делегують рішення завдання відповідним фахівцям. Але основна мета створення виробничих запасів - страхування від непередбачених випадків сплеску попиту або затримки поставок. Тому й необхідно виробити стратегію компанії відносно запасів. А це прерогатива вже вищої управлінської ланки компанії, тому що менеджмент середньої ланки в силу відсутності повноважень не може приймати рішення, що вимагають додаткових інвестицій у виробничі запаси при необхідності, або, навпаки, про розміщення засобів, що звільнилися з виробничого запасу. Керівник середньої ланки не може прийняти рішення, що дозволить вплинути на політику компанії у відносинах з постачальниками й т. п.

Принципи й методи керування запасами готової продукції, сировини й комплектуючих матеріалів, запасних частин однакові. Але в кожному конкретному випадку (для даної номенклатурної позиції, для даної компанії, у даний сезон, на даному етапі життєвого циклу й т. п.) оптимальними, навіть у рамках однієї компанії, будуть різні методи [9].

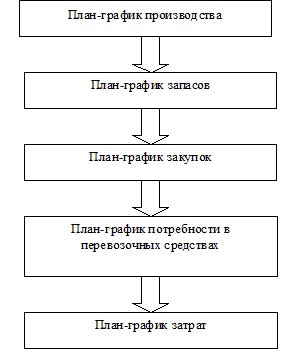

Загальний порядок планування містить у собі формування план-графіків у наступній послідовності (рис. 1.4):

Рисунок 1.4 - Послідовність складання план-графіків.

На думку Якубовской Т., світова практика в цей час виробила досить успішні походи до рішення проблеми планування запасів, які умовно можна розділити на дві групи:

"Від складу".

"Від продажів".

Підхід "від складу".

В основі класичних західних складських систем керування запасами звичайно лежить технологія керування замовленнями SIC (Statistical Inventory Control), що використає статистичні методи для моделювання попиту й часу поповнення товарних запасів (для виробничих компаній - з урахуванням часу виготовлення).

Такий підхід заснований на розрахунку нормативних характеристик запасів по кожному виду товарних асортиментів виходячи зі спостережень за їхньою фактичною оборотністю протягом досить представницького періоду.

Основними розрахунковими величинами є:

- - страховий запас по кожній позиції - постійна, недоторканна в нормальних умовах частина запасів, призначена для безперервного постачання споживачів навіть у випадку непередбачених обставин (наприклад, відхилень у періодичності й величині партій поставок від передбачених договором; можливих затримок матеріалів або товарів у шляху; непередбаченого зростання попиту). - точка замовлення визначає нижню границю запасу, при досягненні якої необхідно організувати чергове замовлення на поповнення запасу по даній товарній позиції.

На підставі статистичних даних виділяються асортиментні групи, що харакетризуються різною значимістю в загальному товарообігу (категорії А, В, С) і різним ступенем передбачуваністю поводження (X, Y, Z). І для них застосовуються відповідні методи планування, обліку й контролю. Категорія А включає обмежену кількість найбільш істотних у вартісному відношенні позицій, які вимагають ретельного планування, обліку й контролю. Товари категорії В вимагають звичайного контролю й налагодженого обліку. Для категорії С припустимі спрощені методи планування, обліку й контролю.

Така розбивка дозволяє зосередитися на головному, а не мучиться, плануючи позиції, які становлять 0.001% обороту. Статистичні методи регулювання параметрів замовлення добре працюють при наявності масивів накопичених даних і стаціонарності процесу на досить тривалому інтервалі часу.

Таким чином, при використанні SIC рішення про закупівлю приймається в основному на підставі статистичних спостережень за динамікою запасів, а не на відомостях про плановані обсяги продажів, отриманих у результаті безпосереднього контакту із клієнтом, що, звичайно, вимагає додаткових і істотних зусиль.

Підхід "від продажів".

Більше точні прогнози збуту, які узагальнюють різні домовленості із клієнтами й спостереження за їхнім поводженням, дозволяють компанії істотно поліпшити якість керування запасами за рахунок доповнення "статистичних" ("тих що товкають") моделей планування замовлень так називаними, "витягаючими". Наприклад, типу моделі DRP (Distribution Requirements Planning), застосовуваної в системі BAAN - моделі поповнення запасів на основі обробки сукупностей заявок дистриб'юторів.

З іншого боку, чисто "тягнучі" моделі можливі тільки для компаній, що працюють "на замовлення". Тому практично для кожної компанії, виходячи з особливостей її торгово-закупівельної діяльності, доцільно будувати індивідуальну систему планування й керування запасами, що сполучає обидва походи.

Похожие статьи

-

Вступ - Розробка алгоритму планування запасів

Стан і ефективність використання виробничих запасів, як самої значної частини оборотного капіталу - є однією з основних умов успішної діяльності...

-

Поняття, сутність і класифікація виробничих запасів підприємства Алгоритмічний програмний складський запас Поняття матеріального запасу є одним із...

-

Варіант Пристрій Переривання Розташування даних Тип даних Тип обміну даними Конфігурування 24 Бітовий процесор + Зовнішнє Блок Пам'ять Програмне Бітовий...

-

Загальні положення захисту інформації у мережі Мережеві атаки настільки ж різноманітні, як і системи, проти яких вони спрямовані. Деякі атаки...

-

Перед написанням драйверу доцільно переконатись чи працює фізичний пристрій як це очікувалось. Майстер можно використати для такої перевірки пристрою....

-

Файл тесту Тест є послідовністю питань, на які випробовуваний повинен відповісти шляхом вибору правильної відповіді з декількох запропонованих варіантів....

-

Управление производством и уровнем запасов - Офисные автоматизированные технологии

Другой сферой при обсуждении вопросов компьютеризации является управление уровнем запасов. Аспекты менеджмента в отношении управления производством и...

-

Запас устойчивости и робастность - ПИД-контроллеры фирмы Honeywell

Возможность потери устойчивости является основным недостатком систем с обратной связью. Поэтому обеспечение необходимого запаса устойчивости являются...

-

VC++ - мова і середовище програмування, що відноситься до класу RAD - (Rapid Application Development _ "Засіб швидкої розробки додатків") засобів CASE -...

-

Геоінформаційний система проектування моделювання Порядок реєстрації земельних ділянок З набранням чинності Законом України "Про Державний земельний...

-

Головне вікно програми роботи з пристроєм містить декілька кнопок керування, а саме: "Scan PCI", "Memory operations", "Configure device", "Send". Рис.11....

-

Блок - схема алгоритму, Опис алгоритму - Розробка гри в С# "Корови та бики"

Рисунок 2.1 - Блок - схема алгоритму роботи програми Рисунок 2.1 (продовження) Опис алгоритму 3.1. Робота програми розпочинається з виділення пам'яті під...

-

Створення INF-файлу Майстер "DriverWizard", є складовою частиною пакету WinDriver. Це інструмент з графічним інтерфейсом для діагностування та...

-

Програмний код для алгоритму ЕЦП ЕЦП DSS/DSА - Розробка електронного цифрового підпису

#include "stdafx. h" Extern "C" { #include "miracl. h" } #include <ctime> #include <cstring> #include <iostream> Class DSA { Public: Big p, q,...

-

Віртуальна панель Рис 15.(параметри пристрою), за допомогою процедур пристрою дозволяє керувати пристроєм. Принцип роботи віртуальної панелі полягає в...

-

Цифровий підпис на основі алгоритму Ель Гамаля (EGSA) Хешування відбувається за схемою, зображеної на рис. 2.1 Рисунок 2.1 - Схема функції хешування...

-

Програмний алгоритм аутентифікація користувач При запуску програми першим вікном буде вікно авторизації (Див. Рис. 1.1.). В цьому вікні є можливість...

-

Порівнянні і протиставлення мобільних пристроїв і їх додатків з їх настільними і серверними аналогами ми відвели в цьому розділі досить багато місця і...

-

Постановление Правительства Российской Федерации №1119 "Об утверждении требований к защите персональных данных при их обработке в информационных системах...

-

СХЕМА АЛГОРИТМА РАБОТЫ ПРОГРАММЫ, ЗАКЛЮЧЕНИЕ - Основы программирования в операционной системе Unix

Блок-схема главной функции программы (main) изображена на рисунке 4. Рисунок 4 - блок-схема main. cpp Блок-схема модуля (Math. cpp) изображена на рисунке...

-

Аналіз проблеми, побудови центалізованої промислової комп'ютерної мережі підприємства з виробництва сільськогосподарських кормів Багато підприємств та...

-

Призначення централізованої промислової КМ підприємства з виробництва сільськогосподарських кормів Проектована система призначена головним чином...

-

Небезпечні й шкідливі виробничі фактори по природі виникнення діляться на наступні групи: - фізичні; - хімічні; - психофізіологічні; - біологічні. У...

-

Аналіз інформаційних потреб підприємства У якості початкових даних щодо мережі підприємства, що проектується, використовуються вимоги замовника щодо...

-

ВСТУП - Оптимізація виробничих процесів комп'ютерної мережі підприємства

Зараз, в умовах багаторазово зростаючих щороку інформаційних потоків, вже практично неможливо уявити чітку взаємодію банківських структур, торговельних і...

-

Відомі два підходи до організації інформаційних масивів: файлова організація та організація у вигляді бази даних. Файлова організація передбачає...

-

РОЗРОБКА ТЕСТУ, Постановка задачі - Розробка програми для проходження різноманітних тестів

Постановка задачі Технічне завдання даної роботи вимагає розробити програму для тестування студентів в інтегрованому середовищі Visual C++. При створенні...

-

В наш час майже всі компанії мають в своєму розпорядженні комп'ютери. Їх використовують для зберігання та обробки службової інформації. Не є винятком і...

-

Алгоритмы управления движением лифта - Технологический комплекс управления лифтом

Алгоритмы управления реализуют работу лифта в различных режимах. Алгоритм работы системы управления состоит из основного алгоритма, алгоритма...

-

ВИСНОВКИ - Розробка електронного цифрового підпису

Схема цифрового підпису Ель Гамаля має ряд переваг у порівнянні зі схемою цифрового підпису RSА: Ѕ при заданому рівні стійкості алгоритму цифрового...

-

Висновки - Розробка програми керування PCI пристроєм в операційній системі Windows

В процесі створення даного курсового проекту ми виконали наступне: Створили INF-файл пристрою; Розробили функції сканування пристрою, пошуку і відкриття...

-

Далі наводиться загальний вигляд (рис. 5.3) логіко-функціональної схеми роботи системи. Рис. 5.3 Логіко-функціональна схема роботи системи тестування Як...

-

Результат сканування PCI та відкриття пристрою Рис.17. Результат сканування пристроїв Тестування Memory operations Прочитаємо 64-х розрядне число за...

-

Розробка функцій драйверу - Розробка програми керування PCI пристроєм в операційній системі Windows

В даному курсовому проекті використовується досить велика множина функцій. Детальний опис функцій, які найчастіше використовуються подано нижче. Ш...

-

Згідно з вхідними даними, які зведено в табл. 2.1, проводиться розрахунок навантаження мережі на різних її ділянках з метою прогнозування завантаження...

-

Програмний код для алгоритму ЕЦП по Ель Гамалю #include "stdafx. h" #include "ElGamal. h" #include <ctime> #include <iostream> Inline void...

-

Детальніше про Moodle - Порівняльна характеристика навчальних платформ Moodle та Codecademy

Розглянемо більш детально навчальну платформу. В системі можна крім навчальних курсів, невеличкий неструктуровані сайти. Приклад цього можна побачити на...

-

Цінність ресурсу - це величина збільшення значення цільової функції при збільшенні запасів даного ресурсу на одиницю (або відповідно величина зменшення...

-

ПЕРЕЛІК ВИКОРИСТАНИХ ДЖЕРЕЛ - Розробка електронного цифрового підпису

1. Баричев С. Г Основи сучасної криптографії // Гончаров В. В., Сєров Р. Е. - Москва, Гаряча лінія - Телеком, 2001 2. Бєляєв А. В. Методи і засоби...

-

Технологічна підготовка спеціалістів складається з багатьох компонентів, одним із яких є оволодіння основами інформаційних технологій та вміння...

Логістичний підхід до керування й планування виробничих запасів - Розробка алгоритму планування запасів