Выбор способов устранения дефектов и оборудования. - Проектирование единичного технологического процесса восстановления гидропривода

Для восстановления всех наружных поверхностей используем вибродуговую наплавку. Основное преимущество этого процесса - небольшой нагрев детали (не более 100є С ) и возможность регулирования твердости наплавленного слоя, в зависимости от марки наплавочной проволоки и использования охлаждения при наплавке, а также высокая производительность до 2,5 кг/час. Для наплавки используем проволоку Пн50 диаметром 1,5 мм. Охлаждающая жидкость - 5% - ный раствор кальцинированной соды, расход 0,5...1 л/мин. Наплавка ведется постоянным током при обратной полярности при напряжении 12...28 В. Оборудование для наплавки: токарный станок 3А228, выпрямитель ВСГ-3, дроссель РСТЭ-34 и наплавочная головка ГМВК-2.

Резьбовое отверстие ремонтируем наплавкой и нарезанием новой резьбы. Наплавку производим полуавтоматом А-547Р, проволокой Св12ГС ГОСТ 2246-70 в среде СО2. Часть наружной поверхности золотника покрываем хромом Хд24:Хмол12.Х12.тв.(молочным и твердым хромом)

При хромировании золотник обрабатывается специальным составом, кроме поверхностей подлежащих осаждению на них металла, препятствующим реакцию с электролитом. В качестве источника питания для наносимого покрытия используется растворимые аноды из стали 10, 20.

Технологический процесс хромирования включает операции: электрохимическое обезжиривание, анодное травление, хромирование, нейтрализацию с последующими промывками после каждой операции. Далее золотник отправляют в сушку.

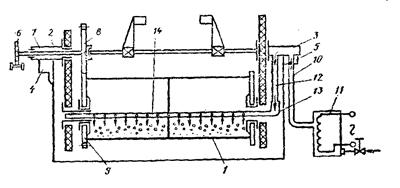

В нашем случае будем использовать барабан, позволяющий совмещать операции промывки, нанесения гальвано покрытий и сушки (рис.9).

Рисунок 9 - Схема барабана для гальванического осаждения:

1 - шестигранный барабан; 2 - опорная втулка; 3 - воздухоприемная втулка; 4,5 - призмы; 6 - звездочка; 7 - валик; 8,9 - зубчатые колеса; 10 - штуцер; 11 - электрокаллорифер; 12 - воздухопровод; 13 - цапфа; 14 - труба.

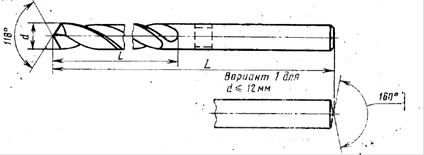

Для расточки нового отверстия под резьбу используем сверло ? 9 мм 2300-7195 ГОСТ 886-77 (рис.10), закрепив золотник в зажимном приспособлении. После зенкеруем фаску конической зенковкой 2353-0108 ГОСТ 14953-80 и нарезаем резьбу метчиком М10х1 ГОСТ 9522-60. Размеры контролируются микрометром МК 125-1 ГОСТ 6507-78 и резьбой пробкой М10.

Рисунок 10 - Сверло ГОСТ 886-77.

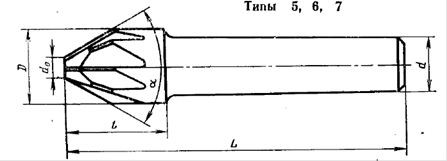

Рисунок 11 - Зенковка коническая ГОСТ 14953-80.

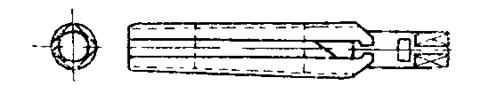

Рисунок 12 - Метчик для метрической резьбы ГОСТ 9522.

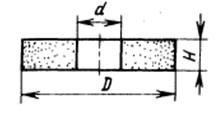

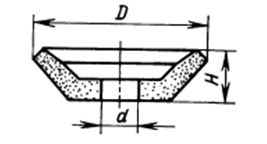

Все наплавленные поверхности шлифуем, так как припуск составляет 1 мм Для шлифования используем токарный станок 3А228 . Для шлифования устанавливаем шлифовальный круг вместо резца и приспособление для центровки. Для шлифовки используем круги по ГОСТ 2424-83 типа ПП 80х45х20 2А М28 (рис.13) и 6ТП 100х50х25 2А 40 (рис.14).

Техническая характеристика станка приведена в табл. 2.

Рисунок 13 - Круг шлифовальный типа ПП.

Рисунок 14 - Круг шлифовальный типа 6ТП.

Таблица 2 - Техническая характеристика станка 3А228.

|

Характеристика |

Ед. измерения |

Значение |

|

Диаметр обрабатываемых поверхностей: | ||

|

Наименьший |

Мм |

20 |

|

Наибольший |

Мм |

200 |

|

Наибольшая длина точения |

Мм |

125 |

|

Пределы рабочих подач стола |

М/мин |

210 |

|

Пределы чисел оборотов изделия |

Об./мин. |

1801200 |

|

Пределы поперечных подач изделия |

Мм/мин. |

0,051,2 |

|

Мощность электродвигателя |

КВт |

8,3 |

Для правки золотника используем Пресс "ЕMG-10-550-2" и призмы. Усилие правки выбираем исходя из величины стрелы прогиба, т. е. усилие правки должно быть в 10 раз больше численного значения стрелы прогиба.

Закалку золотника производим на универсальной установке для закалки ТВЧ с использованием индуктора диаметром 25 мм. Охлаждение производим в спрейере. Проверку производим на прессе Роквелла.

Для контроля используем микрометр МК 125-1 ГОСТ 6507-78 и штангенциркуль ШЦ -1-150-0,1 ГОСТ 166-89.

Похожие статьи

-

Для восстановления золотника в зависимости от масштабов производства применяют технологии: А) подефектную; Б) групповую; В) маршрутно-групповую; Г)...

-

При комплектовании деталей распределителя следует руководствоваться величиной допускаемых зазоров в сопряжениях, в соответствии с ГОСТ 16514-96...

-

При эксплуатации гидрооборудования очень важно своевременно и быстро обнаружить детали, нуждающиеся в ремонте. Наиболее эффективным средством обнаружения...

-

Технологический процесс изготовления щитов из ламинированной ДСтП включает следующие операции: 1) раскрой плит на щитовые заготовки (без припусков на...

-

005. Для токарной операции выбираем токарно-винторезный станок модели 16Л20, исходя из его технических характеристик: 1. Наибольший диаметр...

-

Изгиб вала Износ поверхности под подшипник Износ шлицов по ширине Износ резьбы. 005 слесарная 010 токарно-винторезная 015 слесарная 020 наплавочная 025...

-

Изгиб вала Износ поверхности под подшипник Износ поверхности под подшипник Износ шлицов по ширине 005 слесарная 010 токарно-винторезная 015 слесарная 020...

-

Описание конструктивных особенностей и условий работы ремонтируемой детали Условия работы данной детали являются сложными и тяжелыми. Вал постоянно...

-

Введение - Проектирование единичного технологического процесса восстановления гидропривода

Одно из направлений повышения эффективности производства - его переоснащение современной техникой, внедрение передовых технологических процессов и...

-

Схема размещения технологического оборудования - это расположение технологического оборудования и рабочих мест на производственной площади. В курсовом...

-

Токарный станок с ЧПУ RAIS T250 CNC Fanuc 0i-Mate TB Токарный станок с ЧПУ RAIS Т250 CNC Fanuc 0i-Mate TB с наклонной станиной предназначен для...

-

Валики удвоителя работают при постоянных статических нагрузках на износ. В связи с этим их изготавливают их высокопрочной и износостойкой стали 50Х....

-

Задачей правильной эксплуатации оборудования является получение от него наибольшей производительности, при обеспечении его долговечности и точности. Для...

-

В зависимости от типа производства (массовое, серийное, единичное) и требований к качеству изделия выбирают способ изготовления изделия - горячее...

-

Выбор и обоснование баз От правильного выбора технологических баз во многом зависит качество обработки детали. Здесь следует, прежде всего, стрем Иться к...

-

Проектом предлагается для сборки кронштейна специальное приспособление ПС-08. Точная установка деталей кронштейна производится по упорам. Жесткое...

-

Для полуавтоматической сварки проектом предлагается ПДГ-315 Буран. Технические характеристики сварочного полуавтомата ПДГ-315 Буран представлены в...

-

Так как деталь средних размеров, то применение методов пластического деформирования (штамповки, ковки и так далее) не снизит количества механической...

-

Данному виду обработки подлежат следующие поверхности: - Ш16 с фаской 1Ч45° - 30 и 31 соответственно. Обработка поверхностей будет проходить за 2...

-

Выбор сварочных материалов - Технологический процесс сборки и сварки кронштейна

Выбор сварочной проволоки Сварочные материалы при сварке кронштейна принимаются исходя из способа сварки. Для стали 09Г2 сварочная проволока марки...

-

Выбор и обоснование технологического процесса серебрения Предварительная подготовка поверхности металла перед покрытием необходима для того, чтобы...

-

015 операция. Токарная. Для данного вида обработки выбираем токарно-винторезный патронно-центровой станок с ЧПУ модели 16К20Ф3. Токарно-винторезный...

-

Операционная карта выполнена по ГОСТ 3. 1404 - 86 и представлена в приложении 1. Схема наладки станка на выполнение технологической операции...

-

010 операция. Револьверная. Для данного вида обработки выбираем многоцелевой токарно-револьверный патронно-прутковый станок модели 1П420ПФ30 с ЧПУ ( ГОСТ...

-

Работы по санации и восстановлению трубопроводов независимо от применяемого метода в обязательном порядке должны предваряться комплексному...

-

Выбор материала изделия. Обоснование катетов сварных швов Материал изделия для изготовления сварной конструкции, необходимо выбирать в зависимости от...

-

Для Токарных работ выбираем токарный станок с ЧПУ модели 16К30Ф3С32 Наибольший диаметр изделия, устанавливаемый над, мм Станиной 500 Суппортом 320...

-

Технологическая карта на ремонт детали смотреть приложение Б. Выбор размера партии детали Размер партии должен быть выбран с таким расчетом, чтобы...

-

При расчете потребного количества оборудования необходимо привести формулы для расчета производительности с расшифровкой входящих в них параметров и...

-

Выбор схемы базирования и описание работы приспособления Анализируя техническое задание, эскиз детали под выполняемую операцию из ГОСТ 21495-76 выбираем...

-

Деталь "Переходник" предназначена для присоединения электродвигателя к корпусу редуктора и защиты места соединения вала двигателя с валом редуктора, от...

-

Т. к. партия изготовляемых деталей составляет 400шт. Производство не крупносерийное; материал детали не литейная сталь, в исключительных случаях...

-

Для изготовления трикотажного платья целесообразно использовать оборудование представленное в таблице 4. Таблица 4. Характеристика оборудования,...

-

Описание конструктивных особенностей и условий работы ремонтируемой детали Механизм реверса экскаватора ЭО-4112Б предназначен для переключения пути...

-

Выбор вида, способа и формы получения заготовки Метод получения заготовки указан в чертеже - это отливка. Точность отливки - класс 7т-5 по ГОСТ 26645-85,...

-

При проектировании цехов используется 2 метода: детальный и укрупненный. Детальный - технологический процесс разрабатывается на все детали. Укрупненный -...

-

Выбор оборудования для всех операций технологического процесса Определение типа производства. Тип производства определяется по коэффициенту закрепления...

-

Выбор вида заготовки зависит от конструктивных форм деталей, их назначения, условий их работы в собранной машине, испытываемых напряжений. Существует...

-

Обоснование технологического маршрута изготовления детали. План изготовления детали Задача раздела - разработать оптимальный технологический маршрут, т....

-

Технологическая карта включает в себя все основные технологические операции восстановления. В качестве исходных данных для разработки технологической...

Выбор способов устранения дефектов и оборудования. - Проектирование единичного технологического процесса восстановления гидропривода